AFRL, Boeing et Thermwood s'associent pour développer un outillage à faible coût compatible avec l'autoclave

Source | Thermwood Corp.

Thermwood Corp. (Dale, Ind., États-Unis) a annoncé qu'elle collaborait avec l'US Air Force Research Laboratory (AFRL; Dayton, Ohio, États-Unis) et Boeing (Chicago, Illinois, États-Unis) sur un programme de recherche visant à produire de faibles -outillage réactif utilisant la fabrication additive.

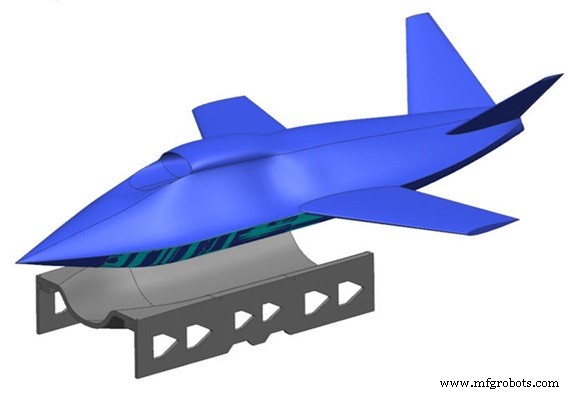

Le concept de la peau et de l'outillage du fuselage de l'avion AFRL. Origine | Thermwood Corp.

Selon Thermwood, l'outil de démonstration initial est pour une peau de fuselage d'avion concept AFRL. L'idée a été soumise par Boeing à la division de fabrication et de technologie industrielle (ManTech) de l'AFRL, qui s'intéresse aux outils de durcissement composites fabriqués par fabrication additive (AM) à grande échelle.

Pour ce projet, Boeing a contracté Thermwood pour démontrer la capacité de sa machine de fabrication additive à grande échelle (LSAM). Thermwood affirme que cette machine offre une innovation grâce à sa capacité d'impression par couche verticale (VLP), qui imprime en 3D des couches perpendiculairement au sol (voir plus sur cette technologie dans « L'impression de couches verticales de Thermwood transforme l'AM sur le côté » de la publication sœur Additif Fabrication ). Avec VLP, dit Thermwood, les composants peuvent être imprimés dans des tailles plus grandes, ce qui réduit les coûts d'assemblage.

Pour valider le processus VLP à l'aide de matériaux autoclavables à haute température, Boeing et AFRL ont décidé de commencer par imprimer en 3D un outil à mi-échelle, qui a la même largeur, la même hauteur et la même trajectoire de cordon que l'outil final, mais a été raccourci en longueur de 10 pieds à seulement 4 pieds.

L'outil à mi-échelle a été imprimé sur la machine de démonstration de fabrication additive LSAM de Thermwood dans son usine du sud de l'Indiana, à l'aide d'un noyau d'impression de 40 millimètres utilisant 25 % de polyéthersulfone renforcé de fibres de carbone (PESU). Selon Thermwood, il s'agissait du premier outil à haute température imprimé à l'aide du système VLP. L'outil a nécessité 5 heures et 15 minutes d'impression et la pièce résultante pesait 367 livres. Après l'usinage final, l'outil a été sondé pour le profil de surface et testé pour l'intégrité du vide. Il a réussi le test de vide à température ambiante et atteint les tolérances du profil de surface dimensionnel. L'outil à grande échelle pèsera environ 1 400 livres et nécessitera 18 heures pour imprimer, dit Thermwood.

Source | Thermwood Corp.

Le programme LCAAT (Low-Cost Attritable Technology) de l'AFRL examine différentes approches d'outillage dans le but de briser la courbe de croissance des coûts et de mettre en service de nouveaux systèmes plus rapidement. « Nous sommes intéressés par la capacité de l'outillage fabriqué de manière additive à réduire le coût et le temps d'achat d'outillage compatible avec l'autoclave », déclare Andrea Helbach, responsable du programme AFRL. « De plus, l'outillage AM prend en charge les changements dans la conception des véhicules avec un minimum de dépenses non récurrentes. »

fibre

- Boeing :Prendre son envol

- Essentium et Lehvoss s'associent pour développer des matériaux pour la fabrication additive

- Danimer Scientific et Mars Wrigley s'associent pour développer des emballages compostables à domicile innovants

- Swisslog et Berkshire Gray s'associent pour développer des solutions robotiques pour les opérations d'entrepôt

- DMG MORI et Jungheinrich s'associent pour développer des technologies de transport sans conducteur

- Yaskawa et Phoenix Contact s'associent pour développer une nouvelle plate-forme PLC

- AV&R et APN s'associent pour développer la robotique pour la fabrication aéronautique

- Geek+ et Universal Logic s'associent pour développer la robotique et l'automatisation des entrepôts

- Gillig et Robotic Research s'associent pour développer des bus autonomes