Corrosion intergranulaire :qu'est-ce que c'est et comment l'arrêter

Il existe de nombreux types de dommages dus à la corrosion, comme la corrosion uniforme et la corrosion par piqûres que les gens peuvent facilement voir à l'œil nu. Cependant, certains dommages dus à la corrosion ne sont pas visibles tout en étant préjudiciables à l'intégrité de la structure ou de l'équipement. Cet article examinera de plus près l'un des types de dommages de corrosion les moins visibles appelés corrosion intergranulaire (IGC), en mettant l'accent sur le développement d'une compréhension plus approfondie de la façon dont la corrosion intergranulaire se produit, quels matériaux sont affectés, les types d'industries où la corrosion intergranulaire généralement se produit, et comment détecter et atténuer les dommages.

Qu'est-ce que la corrosion intergranulaire ?

La corrosion intergranulaire (IGC), parfois appelée attaque intergranulaire (IGA), est une corrosion préférentielle ou localisée qui se produit seule aux joints de grains (cristaux) ou immédiatement adjacente aux joints de grains. En revanche, la majorité des grains restent pour la plupart non affectés.

Bien que la perte de métal soit minime, l'IGC peut provoquer une défaillance catastrophique de l'équipement. L'IGC est une forme courante d'attaque des alliages en présence de milieux corrosifs qui entraîne une perte de résistance et de ductilité. Il ne faut pas confondre l'IGC avec la fissuration par corrosion sous contrainte (SCC). Le SCC nécessite que les contraintes (résiduelles ou appliquées) agissent de manière continue ou cyclique dans un environnement corrosif produisant des fissures suivant un cheminement intergranulaire.

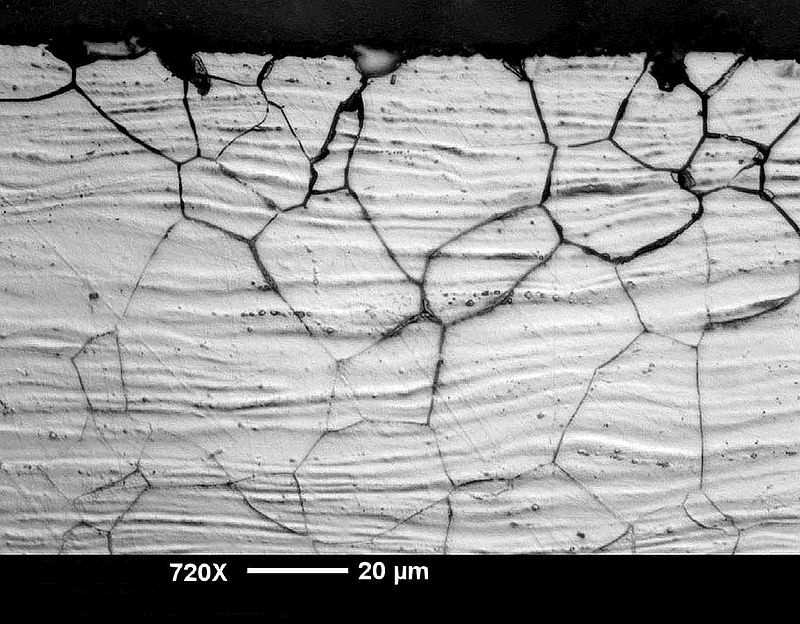

Figure 1. Attaque de corrosion intergranulaire dans une tôle d'acier inoxydable austénitique laminée à froid. (Source :Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Comment se forme la corrosion intergranulaire (IGC)

La corrosion localisée de l'ICG aux joints de grains est causée par la dissolution anodique des zones affaiblies par les éléments d'alliage, la précipitation de seconde phase ou les régions avec des éléments d'alliage ou d'impuretés isolés. La partie restante de la surface exposée fonctionne généralement comme la cathode, et de grandes zones cathodiques soutiennent le processus de dissolution anodique.

Le rapport cathode sur anode est généralement supérieur à un. Cela dépend de facteurs tels que la fraction volumique et la distribution des phases électrochimiquement actives, la distribution des éléments d'alliage et d'impuretés nuisibles, et la taille des grains.

La vitesse de corrosion dépend du mécanisme de corrosion dominant, et des facteurs tels que la diffusion d'espèces vers ou depuis le front anodique peuvent régir la cinétique de dissolution. Une caractéristique importante de l'IGC est le développement d'une profondeur d'attaque relativement homogène et uniforme. La dissolution des joints de grains provoque le détachement des grains, souvent appelé chute de grains. La chute des grains est responsable de la majeure partie de la perte de poids observée après exposition à l'IGC, et les taux de corrosion peuvent donc être de plusieurs ordres de grandeur plus élevés que lors d'une corrosion générale.

Figure 2. Un acier inoxydable qui s'est corrodé près de la zone affectée par la chaleur (HAZ) d'une soudure. (Source :Laboratoire d'ingénierie de la corrosion de la NASA.)

Matériaux couramment affectés par la corrosion intergranulaire

L'attaque par corrosion intergranulaire est principalement répandue dans certains types d'acier inoxydable plutôt que dans l'acier au carbone. (Lecture connexe :pourquoi l'acier inoxydable est résistant à la corrosion.) Cependant, les matériaux suivants ne sont pas exclus de l'attaque IGC.

- Les nuances d'acier inoxydable austénitique non stabilisées 304 et 316 utilisées dans les usines chimiques sont sujettes aux attaques IGC lorsqu'elles sont utilisées à l'étape sensibilisée. La sensibilisation est causée par la précipitation de carbure de chrome aux joints de grains dans une zone adjacente aux soudures, où la température a été comprise entre 500 et 800°C (932 et 1472°F). (Pour en savoir plus sur ce sujet, lisez Comment la brièveté à chaud et le soudage affectent la corrosion dans les métaux.)

- Les alliages nickel-cuivre (alliage 400, UNS N04400) sont sujets aux attaques IGC lorsqu'ils sont exposés à certains types de solutions d'acide fluorhydrique et d'acide chromique.

- Une attaque IGC peut se produire dans les alliages nickel-molybdène (alliage B, UNS N10001) exposés à de l'acide chlorhydrique et sulfurique chaud en raison de la précipitation de constituants riches en molybdène.

- Les alliages nickel-chrome tels que l'alliage 600 sont sujets aux attaques IGC. Par conséquent, il n'est pas destiné à être utilisé en service dans des environnements corrosifs.

- Les nuances d'aluminium 2024 et 7075 sont sujettes aux attaques IGC car CuAl2 précipite aux joints de grains qui agissent comme des cathodes, accélérant la zone appauvrie adjacente au joint de grains. De plus, les nuances d'aluminium 5083 et 7030 sont également sensibles aux attaques IGC.

- Le zinc (Zn) de haute pureté n'est pas sujet à l'IGC. Cependant, l'aluminium en tant qu'élément d'alliage ou les impuretés dans l'alliage de zinc pourraient provoquer une attaque IGC.

Attaque intergranulaire des aciers inoxydables austénitiques

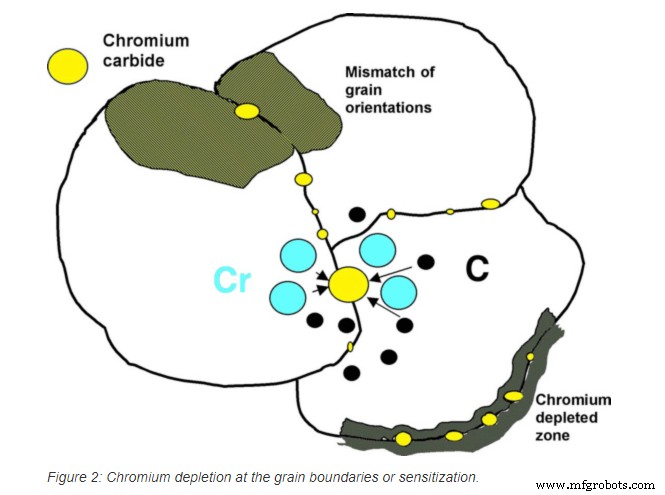

Avec les aciers inoxydables austénitiques, l'attaque intergranulaire est généralement le résultat de la précipitation de carbure de chrome (Cr23 C6 ) aux joints de grains, ce qui produit une zone étroite d'appauvrissement en chrome aux joints de grains. Cette condition est appelée sensibilisation (Figure 3). La sensibilisation implique la précipitation de carbures de chrome aux joints de grains, ce qui se traduit par une zone étroite d'appauvrissement en chrome aux joints de grains.

Illustration 3.

Étant donné que le chrome est le principal élément d'alliage qui rend l'acier inoxydable résistant à la corrosion, les régions appauvries en chrome sont sensibles à une attaque de corrosion préférentielle. On pense que cela se produit parce que la teneur en chrome immédiatement adjacente au carbure peut être inférieure à celle requise pour l'alliage d'acier inoxydable. Si les carbures forment un réseau continu sur la limite des grains, la corrosion peut produire une séparation ou un espace à la limite et une possible chute ou perte de grain.

Méthodes de détection de la corrosion intergranulaire

Habituellement, l'IGC se déroule le long des joints de grains et est difficile à détecter à l'œil nu ou avec toute autre technique d'inspection non destructive. Cependant, le matériau peut être testé pour la résistance à l'IGC avant la fabrication de l'équipement avec des méthodes de laboratoire spécifiques, telles que le test Huey (qui utilise une solution nitrique) ou le test Strauss pour identifier la sensibilité de l'acier inoxydable à la corrosion intergranulaire. Le test de Streicher peut également être utilisé, qui est basé sur une détermination quantitative de la perte de poids. De plus, la fissuration IGC peut être observée lorsqu'un échantillon de la zone défaillante est préparé métallographiquement et examiné au microscope électronique à balayage (MEB).

Méthodes d'atténuation pour prévenir l'attaque IGC de l'austénitique Acier inoxydable nickel-chrome

La conduite de traitements de recuit et de trempe appropriés à l'atelier de fabrication ou à l'usine réduira la sensibilité de l'acier inoxydable et des alliages riches en nickel au chrome à l'IGC. Lorsque ces traitements sont réalisés avec succès, les carbures de chrome, les nitrures et les carbures de molybdène dissous, ainsi que leurs formes de pré-précipitation, les maintiennent en solution pendant la trempe.

Dans les aciers inoxydables ferritiques (AISI Type 430, Type 446), le taux de diffusion du carbone est si élevé que la précipitation des carbures de chrome ne peut être empêchée, même avec des trempes rapides à l'eau des traitements de recuit à haute température. Cependant, le taux de diffusion du chrome dans ces alliages est également élevé. Il est possible de restaurer les zones appauvries en chrome entourant les précipités de carbure de chrome avec des traitements thermiques proches de 816°C (1 500°F). Le résultat est une microstructure qui contient de grandes quantités de résidus de carbure, qui est insensible à l'IGC.

Figure 4. Le traitement thermique des soudures de pipeline pour prévenir la corrosion intergranulaire. (Source :Berkut34 | Dreamstime.com)

Lors du soudage d'alliages inoxydables, la formation de carbures et de nitrures de chrome peut être évitée dans de nombreux cas en réduisant la teneur en carbone et en azote. L'introduction du processus de décarburation argon-oxygène, de la fusion sous vide et de la refusion à l'arc consommable a grandement influencé la prévention de la formation de carbures et de nitrures de chrome dans les alliages AISI Type 304L, Type 316L, les alliages C-276 et C-4 et le Fe-29. %Cr-4%Mo.

La formation de carbures de chrome dans l'acier inoxydable peut être évitée en ajoutant les éléments titane (Ti) ou niobium (Nb). (Lecture connexe :Le rôle du chrome dans la corrosion intergranulaire.) Ces éléments se combinent avec le carbone et abaissent sa concentration de sorte que les carbures de chrome ne se forment pas pendant l'exposition dans la plage de températures sensibilisante pendant le soudage et la relaxation des contraintes, et même dans des conditions de fonctionnement. Ceux-ci sont appelés alliages stabilisés, et ils sont AISI Type 321 (Ti), AISI Type 347 (Nb), Alliage 20Cb-3(Nb), Alliage 625 (Nb) et Alliage 825 (Ti).

Différentes tailles d'assemblages soudés et d'autres techniques de soudage (telles que des apports de chaleur plus faibles) peuvent réduire le degré de sensibilisation. Cependant, il n'est pas facile de maintenir un contrôle précis pour rendre cette approche généralement applicable.

Industries souvent affectées par la corrosion intergranulaire

L'IGC peut se produire sur tout équipement fabriqué à partir d'acier inoxydable austénitique, d'alliage nickel-cuivre, d'alliage nickel-molybdène, d'alliage nickel-chrome, d'alliage d'aluminium et d'alliage de zinc dans toute industrie où les bonnes conditions existent, ce qui signifie que si le matériau n'a pas subi traitement thermique approprié et contient une teneur en carbone plus élevée (C> 0,03 %) qu'il est susceptible.

La corrosion intergranulaire peut entraîner une défaillance catastrophique dans la plupart des équipements de traitement si le matériau et le traitement thermique appropriés n'ont pas été utilisés pendant l'étape de fabrication. La perte d'épaisseur de section et l'introduction de fissures peuvent avoir de graves conséquences pour des applications telles que le confinement de la pression.

Matériau composite

- Qu'est-ce que le moulage par transfert et comment fonctionne-t-il ?

- Qu'est-ce que la 6G et quelle sera sa vitesse ?

- Qu'est-ce que la cavitation de la pompe et comment l'éviter ?

- Qu'est-ce que la découpe plasma et comment fonctionne la découpe plasma ?

- Qu'est-ce que la soudure ? - Types et comment souder

- Qu'est-ce que le brasage et comment braser le métal ?

- Qu'est-ce que le brasage au cuivre et comment le faire ?

- Qu'est-ce que la Corrosion ? - Définition et prévention

- Qu'est-ce que le Lean Digital et comment l'intégrer ?