Fissuration par corrosion sous contrainte en service de l'acier inoxydable 316L dans H2S

La fissuration par corrosion sous contrainte (SCC) est la fissuration causée par l'influence combinée de la contrainte de traction et d'un environnement corrosif. Dans le pire des cas, cela peut entraîner une défaillance soudaine d'alliages métalliques normalement ductiles, en particulier à une température élevée. (Pour en introduction à ce sujet, lisez l'article What Causes Stress Corrosion Cracking In Pipelines?)

Un incident de fissuration par corrosion sous contrainte (SCC) dans un tuyau

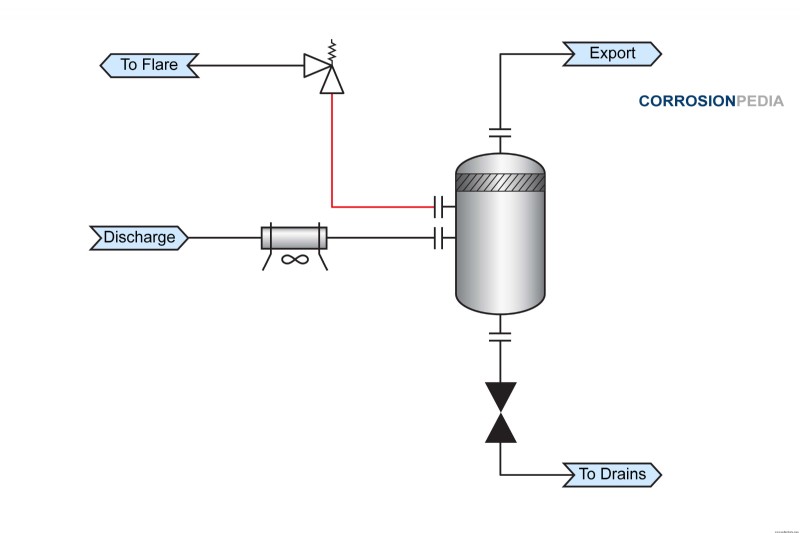

Lors d'un incident survenu en juillet 2011, une fuite a été signalée entre un tuyau de 2 pouces de diamètre et une soupape de sécurité de pression dans une usine de compresseurs. Deux fuites supplémentaires dans des conduites similaires ont également été signalées au cours des deux jours suivants. La ligne rouge de la figure 1 montre l'emplacement des fuites dans deux tuyaux évasés situés en amont de la soupape de sécurité de pression sur des trains de compresseurs adjacents.

Figure 1. Schéma du processus indiquant l'emplacement de la panne.

Figure 1. Schéma du processus indiquant l'emplacement de la panne.

Chaque défaillance était localisée au niveau d'une soudure tuyau-coude dans une section horizontale. La fuite se situait dans la partie supérieure du tuyau et dans la zone affectée par la chaleur (ZAT) de la soudure. Toutes les sections ayant échoué ont ensuite été supprimées pour une enquête plus approfondie.

Enquête sur l'incident de fissuration par corrosion sous contrainte

Des dépôts noirs ont été trouvés dans la moitié inférieure de la conduite, indiquant qu'un liquide s'était accumulé à cet endroit. L'examen microscopique a également révélé la présence de fissures sur la surface extérieure de la conduite, dont une fissure capillaire de 13 mm. Après un nettoyage à l'acide nitrique pour éliminer les produits de corrosion, les fissures sont devenues visibles à l'œil nu.

Des macrophotographies ont montré que des piqûres et des fissures se produisaient principalement dans la soudure et le matériau d'origine. La fissuration par corrosion sous contrainte a une caractéristique morphologique distincte de fissuration intergranulaire avec quelques ramifications (Figure 2).

Figure 2. Microphotographie d'une fissuration par corrosion sous contrainte montrant une ramification.

Figure 2. Microphotographie d'une fissuration par corrosion sous contrainte montrant une ramification.

Source :Laboratoire d'ingénierie de la corrosion de la NASA.

La cause première de l'échec

La concentration de sulfure d'hydrogène (H2 S) dans le gaz de flash de la décharge du compresseur était d'environ 11 % en moles (pression partielle de 5,5 bars). Il était également saturé d'eau avec une teneur en chlorure de 260 à 900 ppm. La température de fonctionnement normale est de 52 °C (126 °F), ce qui est juste en dessous de la limite ISO 15156 pour l'acier inoxydable austénitique en présence de chlorure. Les températures ambiantes chaudes de l'été et l'encrassement des ailettes des tubes ont également exacerbé l'environnement déjà difficile. La procédure de maintenance standard consistait à éteindre le refroidisseur, à laver les ailettes avec de l'eau et à rallumer le refroidisseur avec la capacité de refroidissement améliorée. Cependant, pendant la procédure, une température élevée se produit temporairement lorsque le refroidisseur est éteint.

Comprendre NACE MR0175 et ISO 15156

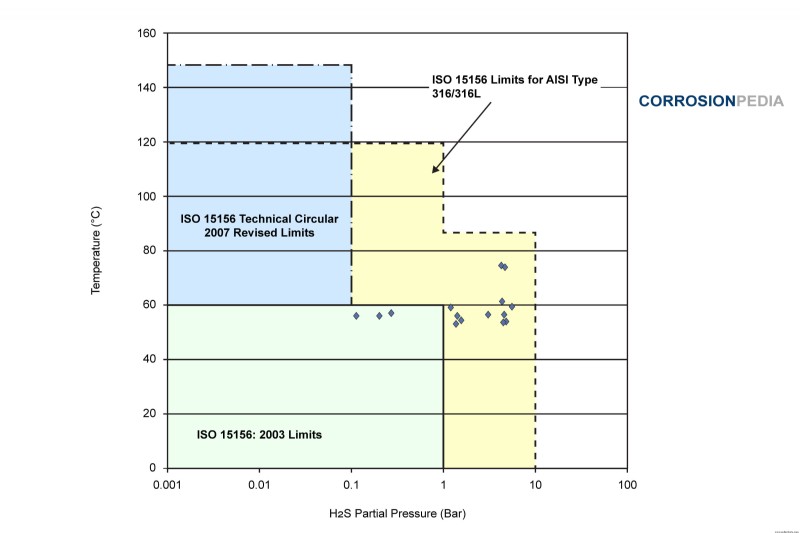

NACE MR0175 et ISO 15156 sont les normes pour les matériaux à utiliser en H2 Environnements contenant du S dans la production de pétrole et de gaz, et ont été émises en tant que recommandation de seuils limites de H2 S au-dessus duquel des précautions contre la fissuration environnementale sont jugées nécessaires. Dans sa première publication en 2003, la limite de l'acier inoxydable AISI 316L est de 60°C (140°F) maximum lorsque les chlorures dépassent 50 ppm.

Après avoir effectué des tests en laboratoire, les chercheurs ont fait valoir que la limitation pour les aciers inoxydables austénitiques peut être étendue à un environnement plus sévère que les restrictions originales de la norme ISO 15156. En 2007, les restrictions pour les matériaux AISI 316 ont été mises à jour et officiellement approuvées dans la version 2009 de la norme.

Les défaillances signalées dans l'industrie se sont produites dans un environnement qui est considéré comme sensible en vertu des restrictions actuelles de la norme ISO 15156, mais serait classé comme non sensible en vertu d'autres assouplissements récemment proposés. La majorité des pannes signalées se sont produites juste après 4 mois et jusqu'à 3,5 ans de service dans différentes installations.

Plusieurs défaillances signalées sont illustrées et marquées sur la figure 3. Les trois zones colorées représentent la limitation imposée par la norme ISO 15156 dans sa forme originale (couleur 1) , tel que modifié en 2007 et 2009 (couleur 2) , et les assouplissements supplémentaires récemment proposés (couleur 3) . Notez qu'un certain nombre d'échecs se sont produits dans le jaune zone, ce qui est autorisé sur la base d'essais en laboratoire. Cela indique qu'il existe une disparité entre les tests en laboratoire et l'expérience de l'industrie.

Figure X. Graphique des défaillances industrielles pour AISI 316/316L pour une teneur maximale en chlorure de 1000 mg /L.

Figure X. Graphique des défaillances industrielles pour AISI 316/316L pour une teneur maximale en chlorure de 1000 mg /L.

La première explication possible de la disparité est que les tests de laboratoire sont effectués dans un environnement liquide alors que les échecs signalés se sont produits en phase vapeur. Les vapeurs humides sont sujettes à l'accumulation de chlorure en raison des effets de l'évaporation et de la condensation. Les solides retirés de la surface intérieure du composant défectueux lors de l'incident susmentionné contenaient une forte concentration de chlorures dépassant la concentration du liquide.

Un deuxième facteur peut être une contrainte résiduelle qui varie d'une soudure à l'autre. Les résultats des tests peuvent varier considérablement pour les éprouvettes soudées en fonction des paramètres de soudage. (Lecture connexe :Causes et prévention de la corrosion sur les joints soudés.)

Troisièmement, la fissuration par corrosion sous contrainte des matériaux austénitiques nécessite une période d'incubation importante. Le temps d'exposition au test peut être un facteur important et difficile à reproduire dans un test accéléré généralement effectué en laboratoire.

Enfin, l'état de surface de la soudure, y compris la présence d'une teinte thermique et d'une zone affectée thermiquement, peut avoir une influence sur la résistance à la corrosion du métal. La teinte thermique se compose de divers oxydes en fonction du métal de base et de l'historique thermique de la soudure. Différentes formes d'oxyde ont différentes valeurs de résistance à la corrosion.

Prévention de la fissuration par corrosion sous contrainte

Les contraintes résiduelles générées lors du soudage peuvent être soulagées par un recuit de détente, et la même chose est couramment utilisée pour les aciers au carbone. Cependant, pour les aciers inoxydables austénitiques, la valeur seuil de contrainte résiduelle est très faible en milieu chloruré. En conséquence, le recuit ou le traitement thermique post-soudage est moins efficace pour les aciers inoxydables austénitiques dans des environnements contenant des chlorures.

Un travail ou un traitement mécanique pourrait être effectué pour introduire des contraintes de compression résiduelles pour contrecarrer les contraintes de traction générées lors du soudage. Des traitements tels que le grenaillage ou le grenaillage entraînent une contrainte de compression de surface et sont bénéfiques pour contrôler le SCC.

Influence de la composition de l'alliage sur la fissuration par corrosion sous contrainte

La résistance au chlorure SCC dépend du type d'acier inoxydable utilisé. Les nuances austénitiques d'acier inoxydable sont plus sujettes au SCC, et leur résistance au SCC dépend de leur teneur en nickel.

Les nuances austénitiques avec des teneurs en nickel comprises entre 8 et 10 % en poids (par exemple, 304/304L et 316/316L) sont plus sujettes à une telle attaque en raison du SCC. Les nuances austénitiques à haute teneur en nickel et en molybdène telles que l'alliage 20, le 904L et les nuances super austénitiques à 6 % de molybdène sont supérieures par rapport au SCC.

Les nuances ferritiques d'acier inoxydable, telles que le type 430 et 444, sont également très résistantes au chlorure SCC.

En plus des tests en laboratoire, l'expérience industrielle du monde réel est également un facteur important pour déterminer les normes, les exigences de restriction du code et l'approbation des matériaux à utiliser dans des conditions environnementales spécifiques. Les points importants qui doivent être pris en compte sont les différences qui existent entre les environnements vapeur et liquide, le rôle de la contrainte résiduelle, la durée de l'essai et l'état de surface de la soudure. Avec ces considérations, ISO 15156 peut améliorer la sécurité de l'industrie en évitant des incidents similaires à ceux décrits dans cet article.

Matériau composite

- Comment l'acier inoxydable est fait

- Introduction à l'acier inoxydable austénitique

- En savoir plus sur l'acier inoxydable

- Pourquoi l'acier inoxydable est-il résistant à la corrosion ?

- Acier doux contre acier inoxydable

- En quoi l'acier inoxydable 316L est-il unique ?

- Acier inoxydable antibactérien

- S32550 / AMAZON 256 acier inoxydable duplex

- S31803 / COLDUPLEX Acier inoxydable duplex