Défauts de moulage par injection :causes et comment les prévenir

Le moulage par injection est l'une des méthodes les plus avantageuses pour la fabrication de pièces. Les avantages incluent une efficacité élevée, une vitesse de production rapide, une flexibilité de taille et de forme et une automatisation des opérations. De plus, les produits issus du moulage par injection sont souvent de taille précise. Cependant, plusieurs défauts de moulage par injection continuent de menacer la qualité des produits.

Cet article vise à discuter des différents défauts et causes des pièces moulées par injection. Il met également en lumière les différentes choses que vous pouvez faire pour les réparer.

Défauts de moulage par injection , causes et solutions

Certains défauts de moulage par injection peuvent être très difficiles à corriger. Ces défauts peuvent être causés par plusieurs raisons. Cela peut être le résultat du processus de moulage, des matériaux utilisés, de l'entretien ou des conditions de stockage.

Prévenir les défauts des pièces moulées en plastique peut être aussi simple que d'ajuster le processus de moulage par injection. Cela pourrait également aider à remplacer l'équipement de production ou à reconcevoir l'outillage du moule. Voyons les différents défauts et causes du moulage par injection, ainsi que les solutions.

Type 1 :Défauts de moulage par injection causés par le processus de moulage

Certains procédés de moulage par injection peuvent ne pas être efficaces pour la production de certaines pièces. Le processus de moulage est la principale cause de défauts dans les pièces moulées par injection. Cependant, vous pouvez facilement éviter de tels défauts en ajustant simplement la température, le débit ou d'autres paramètres du moule. Ces défauts incluent les éléments suivants :

1. Lignes de flux

Ce sont des motifs ondulés qui apparaissent sur la section étroite des pièces moulées. Les lignes de flux ont généralement une couleur légèrement différente de celle des autres zones qui les entourent. Vous pouvez également voir les lignes de flux sous forme de bandes en forme d'anneau.

Ces bandes peuvent apparaître sur la surface de votre produit. Ils sont également généralement proches des points d'entrée du moule. Bien que les lignes d'écoulement puissent ne pas affecter l'intégrité de vos pièces, elles peuvent être inacceptables dans certains produits de consommation.

Causes

- Basse température du moule et température du matériau

- Pression et vitesse d'injection lentes

- La petite taille de la porte et du canal d'écoulement

- Variation de la vitesse de refroidissement du matériau lorsqu'il s'écoule dans différentes directions

Solutions

- Augmentez la pression d'injection, la vitesse et la température du matériau.

- Ajoutez un peu plus de distance entre les portes du moule et les liquides de refroidissement du moule.

- Augmentez le diamètre de la buse.

- Passer à un canal chaud ou réduire la taille du canal principal

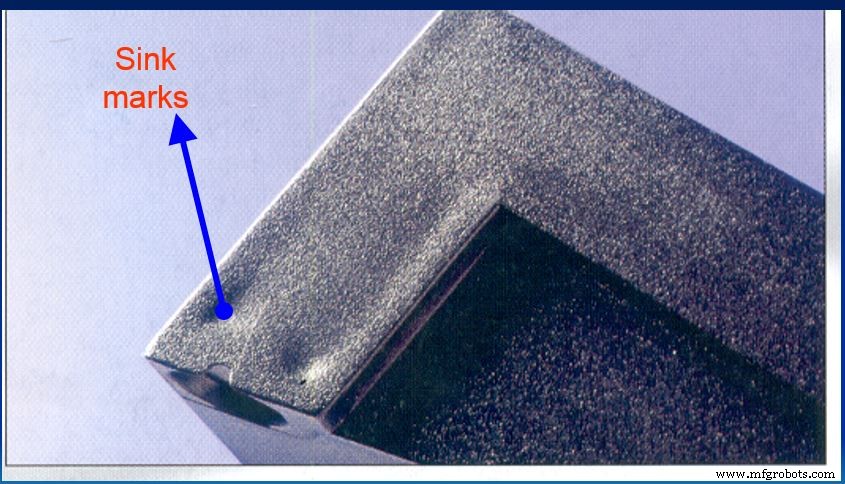

2. Marques d'évier

Ce type de défaut de plastique d'injection se présente sous la forme de petites dépressions ou évidements. Ces caractéristiques se produisent sur des surfaces planes et régulières de pièces moulées. Les retassures se produisent généralement lorsqu'il y a le rétrécissement de la partie interne d'un composant moulé. Cela fait que le matériau tire vers l'intérieur depuis l'extérieur.

Causes

- Très faible pression de maintien ou d'injection

- Temps et pression de refroidissement ou de maintien trop courts

- Températures de fusion ou de moulage très élevées

- Conception structurelle incorrecte du composant moulé prévu

Solutions

- Réduire la taille de la paroi épaisse du matériau du moule et contrôler l'épaisseur de la paroi adjacente.

- Augmente le temps de maintien et la pression.

- Augmentez le temps de refroidissement.

3. Lignes de soudure

Les lignes de soudure sont des défauts de pièces moulées en plastique qui provoquent une convergence de matière fondue à la surface de votre pièce. Le matériau fondu se divise initialement en deux zones ou plus dans le moule.

Ce défaut se produit généralement en raison d'une faible liaison du matériau. La faible liaison réduit encore la résistance de la pièce.

Causes

- Une température trop basse ou trop élevée du matériau en fusion

- Épaisseur de paroi inégale

- Inserts, trous et fonctions multipoints sur les pièces fabriquées

Solutions

- Augmenter la fluidité du matériau fondu.

- Ajustez la position de la porte et incluez une fente d'aération.

- Réduire la quantité d'agent de démoulage.

- Augmentez la température de fusion.

4. Marques de brûlure

Ce défaut de moulage par injection apparaît comme une décoloration noire sur la surface de la pièce moulée. La pièce en plastique moulée peut également sembler de couleur rouille. Les marques de brûlure n'affectent généralement pas l'intégrité des pièces. Cependant, cela devient un problème lorsque la pièce est brûlée à un niveau de dégradation.

Causes

- Retard dans l'évacuation de l'air dans la cavité

- La température de fusion trop élevée

- Vis coulée à grande vitesse ou vitesses d'injection excessives

- Conception incorrecte du système d'alimentation

Solutions

- Réduire la température de fusion et de moulage.

- Réduire la vitesse d'injection.

- Ajouter des systèmes d'échappement (portes et évents de gaz).

- Réduire le système de cycle de moulage.

Type 2 :Défauts de moulage par injection liés au stockage ou aux matériaux utilisés

Outre le processus de moulage, des défauts de moulage par injection peuvent également se produire en raison du matériau lui-même. Cela peut également être dû à la manipulation du matériau par le fabricant avant la production. Les défauts de cette classe peuvent être des défauts esthétiques mineurs ou une résistance compromise de la pièce moulée. Ils peuvent également causer des problèmes de sécurité en fonction de l'application des produits. Les défauts incluent :

5. Décoloration

Ce défaut est également connu sous le nom de stries de couleur. La décoloration se produit lorsque votre pièce moulée est livrée avec une couleur différente de celle prévue. Ces décolorations se produisent généralement dans des zones localisées. Parfois, vous pouvez simplement trouver des stries de couleur inhabituelle de votre part. Bien que ce défaut ne diminue pas la résistance du produit, il affecte son apparence.

Causes

- Reste de granulés ou résines résiduelles dans la trémie ou la buse

- Moules de différents types d'un cycle de production précédent

- Mauvaise stabilité thermique du colorant

- Mélange inadéquat du mélange-maître

Solutions

- Nettoyez correctement la trémie, le moule et la buse entre les processus de production.

- Vous pouvez utiliser un composé de purge pour éliminer l'excès de colorant.

- Assurez-vous d'un mélange homogène du mélange-maître.

- Assurez-vous d'une stabilité thermique adéquate du colorant.

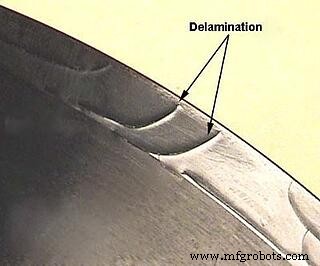

6. Délaminage

La séparation facile des couches minces sur les surfaces des pièces moulées en plastique est un signe de délaminage. Le délaminage est un défaut de moulage par injection caractérisé par un écaillage de la couche de surface. Il s'agit d'un type de défaut relativement grave qui peut réduire la résistance du composant moulé.

Causes

- Mélange de moules avec des polymères incompatibles

- Utilisation excessive d'agent de démoulage pendant le processus de moulage

- Condition d'humidité excessive

Solutions

- Assurez-vous de l'utilisation de matériaux compatibles lors de la production.

- Éliminer toute forme d'impureté du moule mis en place.

- Chamfreinez chaque glissière ou porte pour avoir des angles vifs.

Type 3 :Défauts de moulage par injection causés par la maintenance ou une mauvaise conception du moule

Lors de l'examen des défauts et des causes du moulage par injection, il est également essentiel de concevoir des moules. Un mauvais entretien du moule est un autre catalyseur des défauts de moulage. Ces défauts peuvent être coûteux et difficiles à résoudre car ils en sont aux derniers stades. Les types courants sont les suivants :

7. Flash

De nombreux fabricants se réfèrent également au flash comme des "bavures" ou "vomissements". Flash fait référence à une condition avec un excès de matériau de moulage apparaissant comme une saillie au bord du composant. Un tel défaut se produit parce que certains matériaux sortent des canaux prévus.

Ils entrent alors dans l'espace qui se produit entre la plaque d'outillage. Certains peuvent également s'écouler au niveau de la broche d'injection. Bien qu'il s'agisse d'un défaut subtil, un flash peut être un défaut évident sur les produits.

Causes

- Défauts dans le matériau de moulage

- Force de serrage insuffisante

- Mauvaise conception et gestion du système d'échappement

Solutions

- Concevez le moule de manière à ce qu'il permette la fermeture lorsque cela est nécessaire.

- Assurez-vous que l'orifice d'échappement est d'une taille appropriée.

- Reconcevez ou réoutillez le moule pour un bon écoulement du matériau.

- Augmente la force de serrage de la plaque.

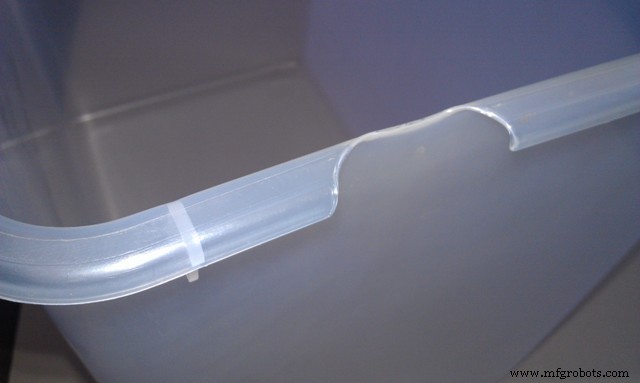

8. Coup court

Vous avez un coup court lorsque le matériau fondu ne s'écoule pas pour remplir complètement la cavité du moule. Lorsque cela se produit, le composant moulé sort incomplet après refroidissement. Ils apparaissent souvent comme des zones incomplètes dans les présentoirs en plastique.

Vous pouvez voir certaines broches manquantes sur les fourches en plastique. Il y a tellement d'autres exemples. Beaucoup de gens considèrent les fentes courtes comme un défaut majeur. Cela peut modifier l'apparence prévue de votre pièce moulée ou inhiber ses fonctions.

Causes

- Restriction de débit résultant de vannes bloquées ou étroites

- Matière à très haute viscosité

- Utilisation d'un moule très froid qui empêche le remplissage complet du matériau fondu

- Poches d'air emprisonnées

- Pression d'injection inadéquate

Solutions

- Reconcevez le moule pour avoir des portes ou des canaux plus larges pour un meilleur écoulement.

- Choisissez un matériau de base plus fin ou augmentez la pression et la vitesse d'injection.

- Augmentez la température du moule pour éviter un refroidissement rapide du matériau.

- Incluez plus de bouches d'aération ou agrandissez les bouches d'aération disponibles.

Conclusion

Un grand nombre des défauts de moulage par injection indiqués ci-dessus peuvent rendre une pièce moulée moins attrayante. Ils peuvent également avoir des impacts significatifs sur votre résultat net. Cependant, vous pouvez facilement éviter bon nombre d'entre eux en incorporant des processus de conception appropriés. D'autres ne nécessitent que des modifications des matériaux utilisés et des conditions de stockage.

Par conséquent, un investissement initial important en outillage est nécessaire pour le processus. Il est particulièrement important que vous obteniez toujours la bonne conception de votre moule. C'est pourquoi RapidDirect est là pour vous ! Chez RapidDirect, nous sommes des professionnels pour vous fournir un service de moulage par injection de plastique de la plus haute qualité.

Nous comprenons les différents défauts et causes du moulage par injection. Notre expertise technique de pointe nous permet d'éviter ces défauts par tous les moyens. Nos services rentables de moulage par injection de plastique sont disponibles pour la production de masse et les prototypes rapides. Ceux-ci et bien d'autres que vous recevrez lorsque vous téléchargerez vos fichiers de conception pour un devis.

FAQ - Défauts de moulage par injection

Comment empêcher le coulage des pièces moulées ?Les puits apparaissent en raison de sections transversales plus épaisses que la normale. Ils sont également le résultat de conceptions de pièces non uniformes ou d'un placement incorrect de la porte. Par conséquent, vous devez suivre l'épaisseur de paroi recommandée pour chaque matériau que vous utilisez. Cela garantira que les matériaux s'écoulent de la zone épaisse vers la zone mince chaque fois que nécessaire.

Les défauts de moulage par injection sont-ils évitables ?Oui. Vous pouvez facilement éviter d'avoir des défauts dans les pièces moulées par injection. Tout ce que vous avez à faire est de suivre les bonnes techniques de fabrication et de stockage. Il serait utile que vous choisissiez également les outils les plus efficaces pour vos processus de moulage par injection de plastique.

La vitesse d'injection est-elle importante pour prévenir les défauts de moulage par injection ?La vitesse ou le taux d'injection a une grande influence sur le chauffage secondaire du plastique. Par conséquent, avoir une vitesse d'injection appropriée et optimale est très important si vous voulez éviter les défauts.

Matériau composite

- L'impression 3D peut-elle remplacer le moulage par injection ?

- Comment estimer le coût du moulage par injection ?

- 5 causes de panne d'équipement (et ce que vous pouvez faire pour l'éviter)

- Comment planifier et mettre en œuvre l'automatisation dans une usine de moulage par injection

- Quatre types de cyberattaques et comment les prévenir

- 4 principales causes de défaillance d'appareillage de commutation et comment les éviter

- Principales causes de panne de machine et comment les prévenir

- Qu'est-ce qu'une chute de pression et comment la prévenir ?

- Les pièges de la protection des machines et comment les éviter