L'évolution du sertissage des flexibles hydrauliques

De leurs humbles débuts manuels aux machines compatibles avec l'IdO, les sertisseuses de flexibles hydrauliques sont un équipement essentiel que tout utilisateur d'énergie hydraulique doit comprendre.

Vous auriez du mal à trouver quelqu'un dans cette industrie hydraulique qui n'a jamais fabriqué d'assemblage de flexibles hydrauliques. Les techniciens en hydraulique gagnent leur vie en fabriquant de la plomberie de diverses configurations. Pourtant, même les concepteurs et les ingénieurs se sont probablement mis la main à l'école dans le cadre d'un cours d'introduction sur le sujet. Plus souvent qu'autrement, les professionnels de l'énergie hydraulique ont fait leurs premières armes dans l'atelier local de tuyaux avant de gravir les échelons d'un distributeur ou d'un fabricant. Néanmoins, beaucoup d'entre vous qui lisez maintenant ceci sont familiers avec les techniques utilisées pour sertir un tuyau hydraulique.

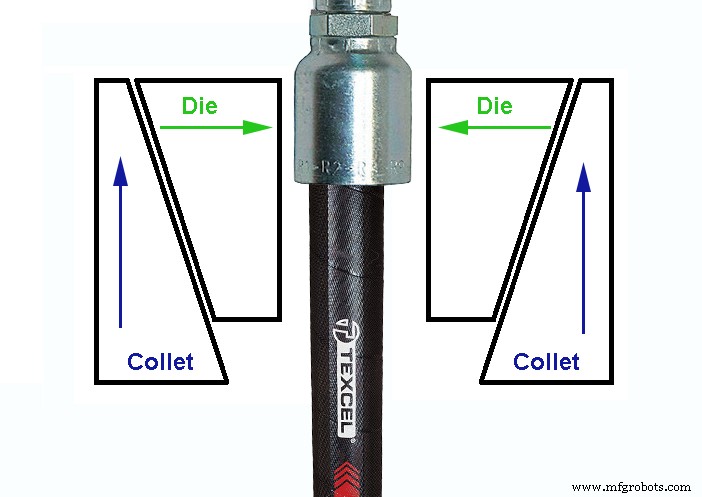

Comme vous vous en doutez, l'équipement de sertissage de flexibles a connu des débuts modestes. Toute machine capable d'exercer une force radiale sur le diamètre extérieur d'une virole d'extrémité de tuyau ferait l'affaire. Dès le début de leurs conceptions, les ingénieurs ont profité de la disposition du cône et du siège pour les matrices de sertissage, un système encore très populaire aujourd'hui. Le collet agit comme un siège, et lorsqu'il pousse contre la forme conique des matrices, les matrices sont forcées vers l'intérieur (voir figure 1).

Les sertissages à la main sont venus en premier

Tant que vous pouviez pousser les matrices ou les pinces pour obtenir le vecteur de force vers l'intérieur souhaité, la forme conique offre un avantage mécanique pour faciliter la compression de la virole d'extrémité du tuyau. La première technologie de sertissage de tuyau utilisait une bonne force humaine à l'ancienne pour obtenir le résultat souhaité. Les premières presses à sertir fonctionnaient en tournant une grande poignée en T, en faisant tourner une vis mécanique à travers une tête fixe, en forçant l'extrémité contre le jeu de matrices en deux parties.

Dans le cas de ces sertisseuses à main portables, les matrices se déplacent vers le bas contre le collet fixe, et lorsque les matrices se déplacent vers le bas, elles se compriment également vers l'intérieur. Le technicien doit tenir soigneusement l'extrémité du tuyau d'une main pendant qu'il fait tourner la poignée de l'autre main. Une fois que les matrices saisissent suffisamment fermement le raccord, le technicien utilise ensuite ses deux mains pour muscler la sertisseuse jusqu'à ce qu'elle touche le fond. Il est essentiel d'utiliser uniquement les matrices et les embouts de tuyau correspondants spécifiques à l'application.

Ces unités portables à commande manuelle n'offrent pas la même technologie de diamètre de sertissage automatique que les nouveaux systèmes utilisant des micromètres. Vous serrez simplement l'unité jusqu'à ce que les deux pièces meurent en bas et espérez que vous atteignez vos spécifications de sertissage. La mesure du sertissage offre toujours au technicien la confirmation que le sertissage est conforme aux spécifications, mais il doit compter sur son expérience avec l'appareil pour produire des résultats toujours précis. Je dois également mentionner que de nombreux techniciens utilisent encore aujourd'hui des machines portatives à sertir à la main.

L'hydraulique ajoute de la vitesse et de la puissance

Il y a quelque chose de satisfaisant dans une machine à sertir les tuyaux à commande hydraulique. Une machine tout électrique ne se sent pas bien, comme un hamburger sans viande ou une Mazda Miata avec une transmission automatique. L'ajout de la densité de puissance hydraulique à la sertisseuse offrait au technicien une méthode plus rapide et plus puissante pour sertir les extrémités des tuyaux. Le collet sur la sertisseuse hydraulique est essentiellement un cylindre hydraulique annulaire. Dans certains cas, deux cylindres poussent sur une telle bague annulaire. La force créée par les cylindres pousse les pinces ou les matrices, forçant ces dernières à se refermer sur l'extrémité du tuyau avec une force élevée.

La principale difficulté des premières machines à sertir était leur manque de polyvalence. Les matrices utilisées étaient spécifiques à l'extrémité du flexible, encourageant le technicien ou l'atelier de flexibles à n'utiliser que des produits provenant du même fabricant. If a shop wished to use various hoses and ends, a method to vary the crimp diameter had to offer variability in the crimp OD while still offering accuracy down to the thousandths of an inch.

Rather than limit the technician to fixed diameter dies, instead offering dies capable of a range of internal diameters brought in that variability to allow multiple types and sizes of assemblies. Instead of an exact diameter of, say, 0.733 in., the dies now offer a range from 0.700-0.788 in. for example. What could previously only crimp a ½ in. hose end may now crimp 1- and 2-wire hose from 3/8 to ½ in.

Dies designed for variable diameter applications present the challenge of accuracy, of course. The dies can only bottom out on their smallest setting, which may not always be helpful for any hose or fitting the shop offers. Crimp machine designers had to engineer a method to stop the crimping procedure at the desired size accurately. No technician is skilled enough to stop the hydraulic pump by feel with 0.002 in. accuracy or better.

Accurate and repeatable

Installing an adjustable limit switch offered the most accurate and repeatable solution to the variable die set. An adjustable micrometer attached to the limit switch allows the technician to set the depth of the limit switch to within a thousandth of an inch or less. When the crimp actuator contacts the limit switch, the pump stops automatically. So long as the micrometer has been calibrated, the crimp diameter is both accurate and precise for every single operation.

Hydraulic crimpers using the micrometer were the standard for decades, offering precise control to make hose assembly quick and straightforward. Much of the advancement, until recently, has been improvements to the practicality of the machine. Dual-stage hydraulic pumps provided the technician with rapid die travel until the clamping pressure was met, where the stages switched to the smaller, high-pressure pump for maximum force.

Convenient die storage systems to offer rapid and precise tooling changes also sped up the pace for busy hose shops changing between sizes. A die-set loader offered the technician ease of pulling dies from their holder where they’re inserted into the crimper before being clamped in place. The tidy die storage and replacement systems so widespread today beat the old habit of sifting through drawers or bins where every die of every size mingled with no organization.

Electronic control

Just as the rest of the industry moved towards electronic control, so too did the hose crimping machine. Some technicians found the traditional dial-micrometer hard to read and adjust, and often found itself out of calibration. Linear position sensors replaced the limit switches, and then the adjustment option went digital. A small LCD screen shows the crimp setting, which increased accuracy and reduced the chance for error. The precision of the linear transducer all but guarantees perfect, repeatable crimps.

Some hydraulic hose assembly equipment manufacturers have produced semi-automated hose assembly stations. One such machine requires only that the operator load the parts into the machine. The operator loads the stems and ferrules separately, two at a time, and then inserts the hose ends into the machine. The operator starts the sequence that inserts the stems into the pre-cut hose ends along with the ferrules.

The operator unclamps the hose assembly, and if it’s long enough, simultaneously inserts each end into the automatic crimper. A moment later, the technician pulls out a complete hose assembly. If the hose length isn’t long enough to span the gap and into the two openings, the ends are done individually but in parallel. The insertion and crimping functions are completed while the technician works on the opposing operation. Capable of two hundred complete hose assemblies per hour, this machine quickly offers a return on its investment.

Crimpers get smart

The industrial world continues to find new and creative ways to utilize Industry 4.0 concepts, and hose crimping technology is no different. Busy hose shops require speed and versatility, leaving little time for thumbing through catalogues looking for crimp specs. Many top crimp manufacturers offer high-end machines with touch screen HMIs employing wireless links to the manufacturer database.

This system might not be impressive for the technician who has memorized the crimp specs for their standard 100R1 or 100R2 assemblies. But when they’re asked to crimp various assemblies of stainless wrapped thermoplastic hose, they’ll be elated to know the required die information pulls up on the touchscreen. A quick selection of hose, dash size and stem results in readily available crimp specs populated right into the crimper settings.

Just like the fluid power industry at large, crimping technology will continue to advance. Expect to see augmented reality identify the hose and fittings visually, such as with QR codes, then automatically populate crimp specifications. Expect hydraulic hose crimping technology to become more versatile, more productive and more easily maintained.

Équipement industriel

- Actionneur hydraulique à électrique :discussion sur les bases

- Comment remplacer un tuyau hydraulique

- L'évolution du service dynamique de Houston

- L'évolution de la vision 3D

- Pourquoi mon flexible hydraulique fuit-il ?

- Comment débrancher un tuyau hydraulique d'un tracteur

- Comment identifier les bons raccords de tuyaux hydrauliques

- Ce qui détermine la vitesse d'un moteur hydraulique

- où se trouve la pompe hydraulique sur un tracteur