Amusant de fixation à cinq axes

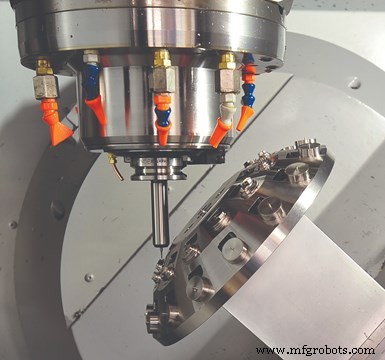

Rencontrez "Thunderdome". Le temps de cycle total pour terminer l'usinage des 27 pièces profilées serrées dans ce montage personnalisé sur une machine à cinq axes est de six heures. (Crédits photo :Powill Manufacturing and Engineering)

Il faut parfois s'amuser un peu dans notre monde parfois trop sérieux de l'usinage de pièces de précision.

Exemple :"Thunderdome".

Thunderdome est le nom donné au luminaire personnalisé en forme de dôme créé par Powill Manufacturing and Engineering, l'un des nombreux luminaires qu'il a fabriqués depuis l'achat de sa première machine à cinq axes en 2011 pour tirer le meilleur parti de l'intégrale B- et Tables rotatives d'axe C.

Au départ, cependant, l'atelier de Phoenix, en Arizona, utilisait des contremarches pour soulever les pièces serrées dans des étaux conventionnels et des mandrins à trois mâchoires et les éloigner de la surface de la table d'axe C de près de 20 pouces de diamètre de la machine pour fournir la broche et l'outil. avec un meilleur accès à ces pièces lorsqu'elles étaient orientées à des angles impairs. Il a ensuite commencé à utiliser des dispositifs de serrage disponibles dans le commerce, conçus spécifiquement pour les machines à cinq axes, qui serrent de petits profils en queue d'aronde usinés sur le fond des ébauches de pièces. Ces fixations à queue d'aronde offrent une force de maintien suffisante pour les coupes lourdes ainsi qu'un dégagement suffisant autour de la pièce. La boutique les utilise encore aujourd'hui.

Dans certains cas, cependant, même ces dispositifs ne constituent pas le serrage le plus efficace pour la machine à cinq axes.

Powill s'est rendu compte de la valeur que les montages personnalisés conçus et fabriqués en interne offrent pour certains travaux, principalement ceux impliquant des tolérances de position réelle et/ou de grandes tailles de lots. Pour ce dernier, l'atelier essaie de créer des montages pouvant contenir plusieurs pièces afin de maximiser la disponibilité de la broche ainsi que le temps d'usinage sans surveillance. D'autres fixations personnalisées maintiennent des pièces très profilées ou qui ne peuvent pas être maintenues efficacement à l'aide de dispositifs de serrage conventionnels. La direction de l'atelier estime que ces applications justifient le temps et le coût nécessaires pour développer de tels dispositifs de serrage uniques.

Powill a fabriqué une variété de montages personnalisés pour sa machine à cinq axes. Cet article en met en évidence deux. Le premier est Thunderdome, qui contient 27 pièces et était dédié à un travail complexe et à volume élevé. Le second est un luminaire à quatre montants qui contient quatre parties à la fois. Les interfaces communes de serrage en queue d'aronde ont maximisé le retour sur investissement de ce montage en le rendant utile pour différents travaux ou familles de pièces.

La forme en forme de dôme de ce dispositif a permis à l'atelier d'y fixer les 27 pièces à la fois, ainsi que de fournir un dégagement pour les outils de coupe et la broche de la machine.

Incursion dans les cinq axes

Powill - qui dessert principalement les industries aérospatiales commerciales et militaires - possède des machines CNC, y compris des centres d'usinage verticaux (VMC); centres d'usinage horizontaux (HMC); un tour vertical à table de 40 pouces (VTL); tours multitâches; et des machines de meulage, de rodage et de forage. Un pourcentage élevé de son activité est du travail de type atelier, bien qu'il ait des contrats répétitifs.

Kevin Wolfe est le directeur général de l'entreprise. Wolfe explique que la principale raison pour laquelle l'atelier a ajouté son NMV5000 à cinq axes de DMG MORI était de réduire les configurations en permettant à la broche d'accéder aux cinq côtés d'une pièce en un seul serrage. Ceci est communément appelé usinage 3+2. L'atelier a également été attiré par la capacité de contournage complet sur cinq axes, bien que seule une partie des pièces qui traversent cette machine nécessitent cette technique.

Il dit qu'une autre caractéristique qui a attiré l'atelier était la rigidité de la conception table dans table des axes B et C du NMV5000. La machine offre une rotation de l'axe B de +160 à -180 degrés et une rotation de l'axe C de 360 degrés, et la capacité de charge maximale de la table est de 661 livres. Il présente également une conception plus ouverte que les tables à tourillon qui prennent en charge la table de l'axe C à deux endroits, et les pièces peuvent être retournées pour accéder aux fonctionnalités proches de leur base. Dans ce cas, les copeaux tombent sans danger au lieu d'être recoupés, ce qui peut réduire la durée de vie de l'outil et détériorer la finition de surface. La possibilité de positionner les pièces à des angles impairs permet d'utiliser des outils plus courts et plus rigides qui peuvent également effectuer des coupes plus agressives.

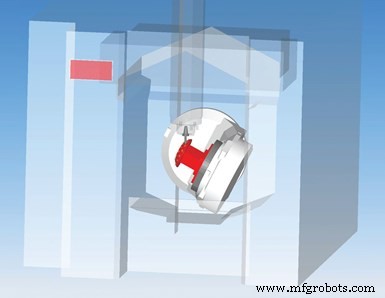

La machine était livrée avec un siège du logiciel Esprit Cam CAD/CAM. Bien que l'apprentissage de ce nouveau logiciel ait pris du temps, la simulation de programme pièce s'est avérée précieuse. Le logiciel a été préchargé avec un modèle CAO de la machine NMV5000 et de tous ses principaux composants mobiles. Pour simuler les opérations d'usinage d'un travail, les programmeurs CAO/FAO ajoutent simplement des modèles CAO des dispositifs de serrage et de la pièce au modèle de la machine. La simulation de l'opération identifie les points d'interférence possibles entre la broche, les fraises, les montages ou les pièces, afin que ces problèmes puissent être résolus avant d'exécuter le travail sur la machine.

Une autre fonctionnalité utile de programmation à cinq axes est le fraisage composite à cinq axes, qui fournit plusieurs modèles d'usinage et orientations d'axe d'outil pour contrôler tous les axes simultanément pour les pièces complexes. Les trajectoires d'outils ProfitMilling sont particulièrement utiles pour l'ébauche sur l'axe Z des sols cylindriques, ajoute Wolfe. Cette stratégie est conçue pour améliorer la durée de vie de l'outil et le temps de cycle en optimisant les angles d'engagement de l'outil et les charges de copeaux.

Le logiciel CAO/FAO fourni avec la machine à cinq axes de l'atelier a été chargé avec un modèle CAO de cette machine spécifique. Les programmeurs peuvent ensuite facilement ajouter des modèles CAO d'accessoires et de pièces pour effectuer une simulation de programme de pièces afin de s'assurer qu'il n'y aura pas de collisions ou d'interférences avec des pièces orientées à des angles impairs.

En route vers Thunderdome

Un travail avec une taille de lot de 1 000 pièces complexes et profilées en Inconel 625 a conduit l'atelier à créer un montage pouvant accueillir 27 pièces. En fait, le luminaire a été usiné sur le NMV5000.

L'atelier a d'abord essayé d'installer autant de pièces que possible sur un luminaire rectangulaire. Le défi avec ce type de concept de fixation prismatique était de fournir un dégagement adéquat autour de chaque pièce pour toutes les opérations de contournage à cinq axes. (Une fois terminé, il n'y a pas de côtés droits sur cette pièce.) Malheureusement, cette conception préliminaire du luminaire ne pouvait contenir qu'un maximum de 10 pièces.

Wolfe pensait qu'une forme de luminaire en forme de dôme pourrait accueillir plus de pièces. Les disposer autour d'un profil sphérique pourrait fournir un accès adéquat, tout en permettant d'en serrer plusieurs à la fois. Le luminaire résultant a été créé à partir de matériaux en acier de rechange que l'atelier avait sous la main et a été monté sur une colonne montante rectangulaire. Quelqu'un a dit en plaisantant que cela ressemblait à l'arène Thunderdome du film "Mad Max Beyond Thunderdome", et le surnom est resté.

L'un des défis consistait à déterminer la meilleure façon de tenir les blancs dans ce match. Après tout, il était logique de commencer avec un brut rond plus proche de la forme nette de la pièce. Pour ce faire, des plats sont usinés dans chaque ébauche pour permettre aux pinces actionnées par came de Mitee Bite de les saisir. Deux poches ont été usinées pour chaque pièce, une pour le dispositif de serrage et une pour la crosse ronde.

Il existe d'autres défis dans la création d'un tel appareil pour contenir plusieurs pièces. Par exemple, les pièces doivent être suffisamment espacées et positionnées de manière à ménager un dégagement suffisant autour de chacune. De plus, un équilibre doit être trouvé entre le nombre de pièces qu'un appareil peut contenir et la rigidité globale de l'appareil. Enlever trop de matière pour accueillir un grand nombre de pièces peut limiter à la fois la rigidité et l'agressivité (à quelle vitesse) ces pièces peuvent être usinées.

Thunderdome a été conçu pour contenir des pièces sur deux rangées. Le décalage de ces rangées de poches a permis de placer quelques poches supplémentaires sur la rangée inférieure (15 pièces contre 12 sur la rangée supérieure). Le temps de cycle total pour usiner les 27 pièces serrées est de six heures. Après cela, les pièces sont montées dans des mâchoires d'étau personnalisées sur une VMC qui usine la face inférieure et fraise la face arrière d'un trou traversant.

Ce luminaire comporte quatre poteaux avec leurs sommets inclinés à 45 degrés. Cela fournit un espacement et un dégagement suffisants autour des pièces lorsqu'elles sont installées dans les pinces à queue d'aronde qui surmontent les poteaux.

Alternativement, un luminaire à quatre poteaux créé par l'atelier comprend une base en aluminium avec quatre poteaux en acier, chacun avec une interface en queue d'aronde qui rend le luminaire utile pour une variété de travaux différents. Cette polyvalence a permis de justifier le temps et le coût de fabrication de l'appareil en premier lieu.

Cependant, le premier objectif du montage était d'aider à démarrer le plus rapidement possible sur un travail particulier :un bloc de carburant usiné à partir d'une billette d'acier 1215 avec des quantités de commandes par lots supérieures à 300 pièces. Cette grande taille de lot était la principale raison pour laquelle l'atelier a envisagé un montage personnalisé capable de monter plusieurs pièces à la fois.

Le dispositif devait être suffisamment rigide pour gérer les travaux de dégrossissage, tout en offrant le dégagement nécessaire pour les opérations de gravure et le perçage de trous à angle composé vers le bas de la pièce. Le haut de chaque article

Ce montage personnalisé que l'atelier a créé pour sa machine à cinq axes permet à l'outil et à la broche d'accéder aux pièces.

a été usiné à un angle de 45 degrés pour étendre les pièces les unes par rapport aux autres et fournir le jeu d'outil nécessaire pour accéder aux cinq faces de chaque pièce. La capacité de simulation et la fonction d'évitement des collisions du logiciel CAD/CAM se sont avérées utiles pour garantir un dégagement adéquat.

Les ébauches de pièces sont d'abord préparées sur une VMC, qui usine des profils en queue d'aronde sur la face qui nécessite le moins de travail d'usinage (ou pas du tout). Une fois les ébauches fixées sur le montage, le temps de cycle pour usiner les quatre blocs de combustible (sans retirer le profil en queue d'aronde et effectuer un usinage supplémentaire sur cette sixième face) est de 2,5 heures. Pour certaines fonctions, la table de l'axe B de la machine est inclinée de 135 degrés pour atteindre les fonctions situées près du bas des pièces. Les profils en queue d'aronde sont ensuite fraisés sur une HMC, qui usine également quatre trous qui croisent les ports créés sur la machine à cinq axes. La réalisation de cette partie sur l'un des HMC de l'atelier aurait nécessité trois opérations distinctes et au moins un montage personnalisé. Powill a ensuite utilisé ce luminaire pour une variété d'autres pièces.

Avant d'installer cette ébauche de bloc de combustible dans le montage à quatre montants sur la machine à cinq axes, la fonction de queue d'aronde et la fente de goupille associée sont usinées sur un VMC. L'atelier affirme que cette configuration élimine le mouvement des pièces, même lors d'opérations d'ébauche lourdes. La fente de goupille place également l'ébauche dans la position appropriée dans le montage en queue d'aronde pour la répétabilité. Ces caractéristiques sont fraisées une fois le travail sur la machine à cinq axes terminé (ceci est illustré ici à moitié usiné).

Retour dans le temps

En plus de créer des montages personnalisés pour de nouveaux travaux, Powill a utilisé son expertise en serrage pour transférer des travaux précédemment usinés sur un équipement à trois axes vers la machine à cinq axes. L'atelier a également écrit des programmes pour faire fonctionner d'autres pièces sur le luminaire flexible à quatre montants. La consolidation de plusieurs configurations pour produire des pièces en un seul serrage sur la machine à cinq axes réduit non seulement le temps de production, mais améliore également la précision des pièces. En fait, Powill utilise également sa machine à cinq axes pour créer des fixations plus précises pour son équipement à trois axes, car elle peut usiner plus précisément les fonctions critiques de positionnement des fixations en une seule configuration.

Équipement industriel

- pour économiser de l'argent sur les pièces de machines CNC

- 10 étapes faciles pour réduire le temps de réparation de la machine

- Qu'est-ce qu'une fraiseuse ? - Pièces, fonctionnement, schéma

- Qu'est-ce qu'une perceuse ? - Définition, pièces et types

- Qu'est-ce que la machine Shaper ? - Définition, pièces, fonctionnement

- Un guide définitif sur la fabrication sans interruption

- Comment choisir une entreprise d'équipement ou de pièces de machine

- Comment améliorer la précision de la machine

- Machines CNC :types, pièces et avantages