Plasma ou laser :quelle est la bonne technologie pour vous ?

Dans la fabrication des métaux, il existe aujourd'hui une large gamme de procédés de découpe de forme disponibles. Les systèmes de découpe au laser, de poinçonnage de tourelle, de jets d'eau, de plasma et d'oxycarburant peuvent tous être des processus vitaux dans l'atelier d'aujourd'hui, mais quel processus vous convient le mieux ? Dans un article précédent intitulé "Capacités du jet d'eau :où les jets d'eau conviennent ?", nous avons exploré les bases de chacun de ces processus, mais nous constatons souvent que les deux processus les plus comparés sont la découpe au laser et au plasma, en particulier la découpe au plasma haute définition. Alors, lequel de ces deux processus est le meilleur? Lequel est le mieux adapté à votre application ET à votre budget ?

Dans cet article, nous mettons en lumière ces deux processus en expliquant chaque type de machine de découpe, les numéros d'achat budgétaires pour le neuf et l'occasion et vous fournissons les capacités de processus à la fois bonnes et mauvaises pour vous aider à sélectionner le système qui convient à vos besoins. .

LES SIMILITUDES

Tout d'abord, nous devons couvrir les similitudes entre ces deux processus avant de pouvoir définir leurs différences. Le plasma et le laser sont tous deux des procédés de découpe thermique qui utilisent une chaleur intense pour vaporiser (et non fondre, pensez plus chaud, beaucoup plus chaud) les métaux en poussière. Les deux processus utilisent des gaz à haute pression tels que l'azote (NO2), l'oxygène (O2) et l'air comprimé d'atelier pour faciliter l'enlèvement de matière et le bord fini du processus (il est recommandé d'avoir un grand compresseur à vis disponible pour chacun de ces processus comme ils utilisent une bonne quantité d'air HP). Les deux processus nécessitent une sorte de système de collecte des fumées/dépoussiéreur pour empêcher les particules vaporisées de recouvrir chaque article de votre usine (dans le cas du plasma, une nappe phréatique peut suffire). Les deux processus utilisent un certain ensemble de consommables dans la tête de coupe, tels que des buses pour maintenir le bon débit de gaz. Les deux systèmes utilisent une grande zone de travail (généralement 5' X 10') où les têtes de coupe sont contrôlées par CNC et passent au-dessus d'une pièce fixe (bien qu'il existe des variantes à cette conception, les machines les plus courantes disponibles aujourd'hui utilisent ce concept).

C'est ce que les deux processus ont en commun, mais c'est ensuite que nous différencions les deux en fonction de la capacité, des coûts d'exploitation, de la difficulté du processus et, bien sûr, de l'estimation de l'investissement, que vous achetiez un système neuf ou d'occasion.

COUPE AU PLASMA

Les bases de la découpe au plasma utilisent un courant électrique déplacé à travers un matériau conducteur tel que l'acier, l'aluminium, l'acier inoxydable, etc. afin de générer un champ électrique intense que nous appelons le champ "Plasma". À l'intérieur du champ de plasma, les températures atteignent plus de 20 0000 ° F. Dans cette plage de températures, les métaux (comme mentionné précédemment) dépassent le point de fusion et sont rapidement vaporisés. Ces systèmes plasma peuvent être tenus à la main, montés sur chenilles/mécanisés ou contrôlés par ordinateur pour fournir une découpe de forme précise. Notre comparaison se concentrera sur la CNC, ou les systèmes montés mécanisés pour cette comparaison, mais nous avons précédemment approfondi l'introduction du plasma dans un document lié ici et intitulé :Introduction aux tables de gravure et de plasma

Pour la découpe des métaux, les systèmes plasma sont difficiles à battre en termes d'efficacité, de prix et de rapidité. Ils offrent des bords de coupe relativement lisses, une assez bonne précision et une répétabilité constante. Il est cependant important de noter qu'un système de coupage plasma est composé de 3 composants distincts qui doivent être réglés pour fonctionner ensemble afin d'obtenir des résultats optimaux :la source d'alimentation plasma, la torche de coupage plasma et le système de contrôle de mouvement (c'est-à-dire la machine ).

Sources d'alimentation plasma : Les sources d'alimentation à plasma peuvent être de tailles et de types variés et sont définies en capacité par leur "Ampérage" Habituellement noté dans le nom du modèle tel que XPR-300 (300 AMPS). L'ampérage indique la capacité de coupe des alimentations électriques et comme détaillé dans un article précédent :Les effets de combustion du plasma et de l'oxy/carburant "En règle générale, les sources d'alimentation à plasma sont évaluées à 1⁄2 de leur ampérage pour la capacité de coupe globale dans les aciers. Par exemple, une alimentation de 100 AMP est généralement conçue pour percer et couper 1/2" d'épaisseur d'acier et peut couper à partir d'un trou existant ou d'un bord de pièce jusqu'à 5/8" - 3/4". Alors qu'une source d'alimentation plasma de 200 AMP est conçue pour percer et couper jusqu'à 1" d'épaisseur d'acier en continu et peut être utilisée à partir d'un trou de départ à des épaisseurs allant jusqu'à 1-7/8 ”

Les sources d'alimentation plasma peuvent également être définies comme des sources standard ou AIR PLASMA ou comme des sources d'alimentation HI-DEF (haute définition) qui constituent l'essentiel des systèmes que nous voyons sur les machines mécanisées de plus de 80K aujourd'hui. Les systèmes Air Plasma sont généralement les plus courants dans les applications de coupage plasma portables.

Chalumeaux de découpe plasma : Combiné avec la source d'alimentation plasma, la tête de torche plasma est un élément clé pour effectuer des coupes précises et précises. La tête de découpe plasma est composée de plusieurs composants, mais les plus importants sont les composants consommables :le capuchon de protection, le capuchon de retenue, l'électrode, l'anneau tourbillonnant et une buse. Ces consommables et leur qualité sont directement responsables de la précision et de la propreté de votre coupe et de la finition de vos pièces. Ils ont une durée de vie prévue basée sur le nombre d'heures de coupe utilisées et le nombre de perçages (démarrages) réalisés.

Machines de découpe au plasma (la partie mécanisée) La source d'alimentation de coupage plasma et la tête de chalumeau de coupage plasma ne peuvent fournir qu'un plus grand degré de précision sur le bord de coupe d'un matériau. Bien que ces composants soient essentiels pour avoir une coupe nette et droite, ils ne permettent en aucun cas une précision globale de la pièce, car cela dépend uniquement de la table ou de la conception des systèmes de mouvement.

Avantages du plasma :

- Les coûts d'investissement des systèmes sont relativement faibles (à partir de moins de 20 000 nouveaux)

- Les coûts d'exploitation du système sont faibles (5 à 7 $/heure sur l'air de l'atelier)

- La précision est bonne (0,015"-0,020" au mieux)

- La coupe en biseau est facile à réaliser

- Une myriade de sources d'alimentation disponibles et facilement adaptables/remplaçables/évolutives

- Processus plus "pardonnable"

Inconvénients du plasma :

- Processus thermique (la chaleur peut déformer les matériaux fins)

- Conductivité du matériau requise

- Nettoyage des pièces requis

- Écart de pièce précis requis

- L'aluminium et les aciers inoxydables sont difficiles à obtenir des finitions de qualité.

- L'automatisation n'est généralement pas disponible.

COUPE AU LASER

Afin de comprendre les bases de la découpe laser, il est important de noter, comme expliqué précédemment, que, comme les lasers à plasma, utilisent une source de chaleur intense pour vaporiser le matériau. Cependant, contrairement au plasma qui utilise un courant électrique pour atteindre cette source de chaleur, les systèmes laser utilisent la lumière amplifiée pour atteindre l'objectif. Afin de comprendre le processus et ses avantages ou inconvénients, il est important de connaître les bases. Laser signifie AMPLIFICATION DE LA LUMIÈRE STIMULÉE PAR RAYONNEMENT ÉMIS ou en d'autres termes un système qui utilise le rayonnement pour diviser et ainsi multiplier les ions de lumière créant de plus en plus d'intensité et donc de chaleur.

Comme les systèmes de découpe plasma, les lasers sont constitués de 3 systèmes très importants et pourtant distincts ; La source d'alimentation ou le résonateur, la tête de coupe et le système de mouvement ou la table.

Résonateurs :

Dans les conceptions laser antérieures, cela a été réalisé grâce au résonateur CO2 grâce auquel une myriade de miroirs, de gaz sous pression à haute vitesse et de générateurs de fréquences RF étaient tous utilisés conjointement pour diviser et amplifier considérablement les ions de lumière envoyant cette lumière à travers un "systèmes de distribution de faisceaux complexes". ". Aujourd'hui, ces sources d'alimentation sont pour la plupart numériques, contiennent peu de pièces mobiles ou consommables et utilisent une variété de câbles à fibres optiques pour transmettre le faisceau amplifié à la tête de coupe. Bien que les machines à CO2 de style original soient encore fabriquées actuellement, leur conception est progressivement supprimée à mesure que les conceptions à fibre optique et à semi-conducteurs deviennent plus raffinées et sont beaucoup moins coûteuses à construire, à entretenir et à exploiter.

Têtes de coupe :

La tête de coupe est le point final où le faisceau laser est focalisé sur le point de chaleur le plus intense et où il est alimenté avec les gaz de coupe supplémentaires requis qui protègent cette chaleur intense et aident au processus de vaporisation ainsi qu'à l'élimination de ce matériau vaporisé. Ces têtes de coupe peuvent être de simples têtes à mise au point manuelle offrant une simplicité de coupe et de configuration dans une courte gamme de matériaux à des têtes à mise au point automatique contrôlées via le contrôleur CNC permettant une plus large gamme de changements de matériaux automatisés. Il est primordial sur un laser de garder ces têtes propres et fraîches car la chaleur intense créée par le laser peut facilement être déviée par toute particule de poussière, entraînant une accumulation rapide de chaleur et donc des dommages rapides aux lentilles et aux composants internes de la tête.

Système de mouvements :

Tout comme le système de découpe au plasma, la machine laser a besoin d'un système de mouvement précis afin d'assurer la précision. Ces systèmes de contrôle de mouvement sont généralement non seulement précis, mais également très rapides, permettant des facteurs d'accélération de 3G et au-delà ainsi que des vitesses rapides supérieures à 4 000 pouces par minute.

Inconvénients du laser :

- Coûts d'investissement (240 000 et plus)

- Gamme de matériaux limitée

- La propreté et le refroidissement de la tête de coupe sont une priorité

Avantages du laser :

- Précision (0,005" en pièces détachées et 0,025" sur la course complète typique)

- Temps de traitement très rapides dans certains matériaux et épaisseurs

- Facilement automatisé

- Qualité supérieure des bords

- Élimination des scories

CHOISIR ENTRE PLASMA ET LASER

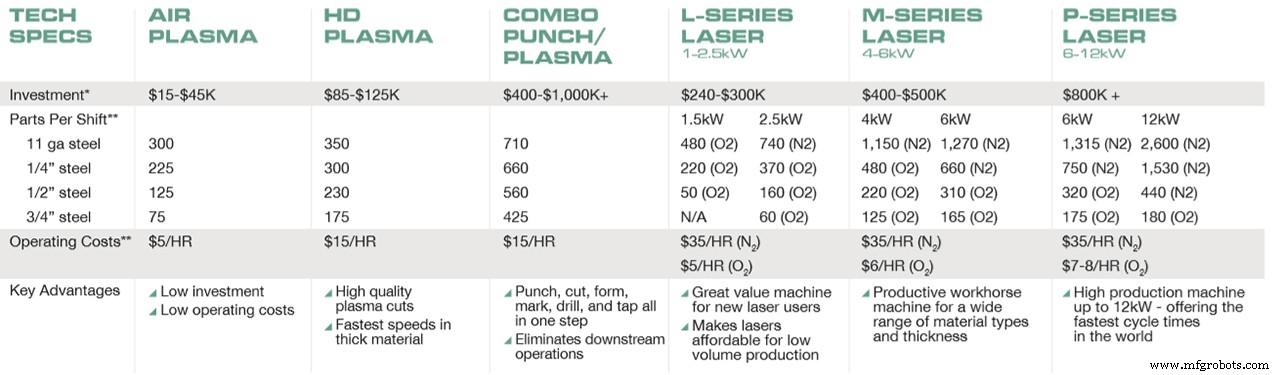

Vous trouverez ci-dessous un excellent tableau fourni par notre fournisseur de systèmes de découpe au plasma et au laser, Piranha Fab. Ce graphique détaille le coût d'investissement des systèmes de base aux systèmes avancés, ainsi que leur débit et leur coût d'investissement attendus. Bien que le tableau ne soit pas une règle, il s'agit d'une excellente ressource et d'un guide pour vous aider à prendre la bonne décision entre la découpe au plasma ou au laser pour votre atelier et votre application.

Chez Southern Fabricating Machinery Sales Inc, nous connaissons les systèmes de découpe au plasma et au laser et pouvons vous aider à décider et à obtenir le bon système pour vos besoins. Que vous cherchiez à acheter votre premier ou votre dixième système, nous pouvons vous aider à obtenir le meilleur rapport qualité-prix pour votre pièce, votre processus, votre application et votre budget. Découvrez nos systèmes LASER et PLASMA disponibles maintenant ou appelez-nous aujourd'hui au 813-444-4555 ou visitez-nous sur le Web à www.southernfabsales.com

Équipement industriel

- Découpe plasma vs laser :quelle est la différence ?

- Découpe laser CO2 vs Nd :quelle est la différence ?

- Découpe au jet d'eau et au laser :quelle est la différence ?

- Quels sont les différents types de grues et laquelle vous convient ?

- Comprendre la précision et le processus de la technologie de découpe laser

- Découpe laser :technologie et opportunités

- Conseils pour trouver la bonne machine de découpe laser

- Choisir le bon laser

- Les avantages du plasma utilisant la technologie True Hole