Tolérances d'ingénierie :types, règles fondamentales et ajustements

Dans l'industrie de la construction mécanique et de la fabrication d'instruments, l'interchangeabilité des pièces et des composants fait référence au fait qu'un lot de pièces ou de composants de la même spécification peut être installé sur la machine sans aucune sélection ni réparation supplémentaire (telle qu'une réparation sur banc) pour répondre aux exigences spécifiées. exigences de performances.

Afin de satisfaire l'interchangeabilité des pièces en fabrication mécanique, la dimension des pièces de production doit se situer dans les limites de tolérance souhaitées. Celui-ci doit stipuler une norme unifiée pour la forme, la taille, la précision et les performances d'un type de pièce. Des produits similaires doivent également dimensionner un classement raisonnable, afin de réduire la série de produits, c'est la normalisation des produits. Ainsi, le concept de tolérances techniques et d'ajustement spécifiés a vu le jour.

Qu'est-ce que la tolérance d'ingénierie ?

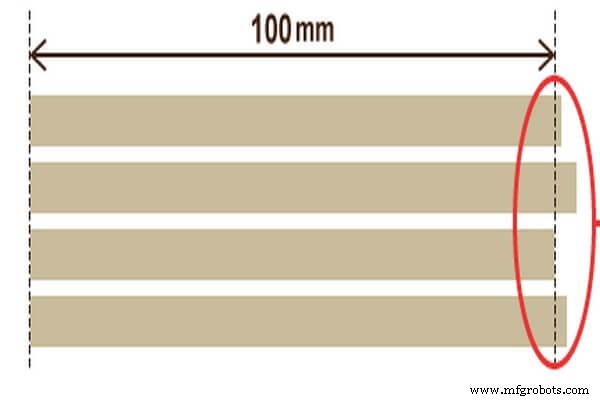

Supposons qu'une tige métallique de 100 mm soit usinée. Même si toutes les barres sont destinées à être usinées dans la même forme, la précision de fabrication de toutes les barres ne peut pas être usinée à exactement 100,00 mm en raison de la taille et de l'orientation des barres. Bien que les sites de conception et de fabrication aient travaillé pour réduire ces écarts, ils ne peuvent toujours pas être contrôlés à zéro.

Cet écart de taille et de forme fluctue essentiellement de haut en bas avec la valeur cible comme centre. Par conséquent, la valeur admissible supérieure et la valeur admissible inférieure de la valeur admissible supérieure par rapport à la taille cible sont déterminées sur la base de l'utilisation de la barre métallique. La différence entre ces deux valeurs (plage admissible) est appelée « tolérance ».

En bref, la tolérance est la déviation des pièces en cours de traitement, la précision de l'équipement de mesure en raison de l'impact de la déviation doit exister. C'est la quantité de variation autorisée pour une dimension donnée pour obtenir la fonction appropriée. Les dimensions des pièces dans la plage de tolérances souhaitée sont qualifiées. Les tolérances d'ingénierie incluent la tolérance de dimension, la tolérance de forme et la tolérance de position.

Tolérance dimensionnelle

La tolérance de dimension est la quantité de variation autorisée dans une taille. C'est la base de la tolérance technique. La valeur maximale autorisée est appelée dimension maximale. Et la valeur minimale est appelée la dimension minimale.

La tolérance est la valeur absolue de la différence algébrique entre la taille limite supérieure maximale et la taille limite supérieure minimale, ainsi que la valeur absolue de la différence algébrique entre l'écart supérieur et l'écart inférieur.

La tolérance est une valeur numérique sans signe plus ou moins et ne peut pas être nulle. Dans le cas d'une taille de base constante, plus la tolérance dimensionnelle est petite, plus la précision dimensionnelle est élevée. La tolérance spécifiée indique l'exigence de précision de fabrication et reflète le degré de difficulté d'usinage.

Tolérance de forme

(1) La rectitude

La rectitude est la condition selon laquelle la forme réelle d'un élément droit sur une pièce maintient une ligne droite idéale. Il est également connu sous le nom de degré de ligne droite. La tolérance de rectitude est la variation maximale autorisée par la ligne réelle par rapport à la ligne idéale. Autrement dit, dans le dessin donné pour limiter la tolérance de traitement de ligne réelle autorisée par la plage de tolérance de variation.

(2) Planéité

La planéité est la représentation de la forme réelle des éléments plans de la pièce pour maintenir le plan idéal. Ceci est communément appelé le degré de planéité. La tolérance de planéité est la quantité maximale de variation autorisée par la surface réelle par rapport au plan. Autrement dit, dans le dessin donné pour limiter la tolérance de traitement de surface réelle autorisée par la plage de tolérance de modifications.

(3) Circularité

La circularité est la condition dans laquelle la forme réelle des éléments d'une pièce est équidistante de son centre. Le degré de rondeur, comme on l'appelle souvent. La tolérance d'arrondi est la variation maximale autorisée du cercle réel par rapport au cercle idéal dans la même section. C'est-à-dire que la plage de variation indiquée sur le dessin limite la tolérance d'usinage du cercle réel.

(4) Cylindricité

La cylindricité fait référence au point sur le contour de la surface cylindrique de la pièce et maintient son axe équidistant. La tolérance de cylindricité est la variation maximale autorisée par le cylindre réel pour faire face à la surface idéale du cylindre. C'est-à-dire, indiqué sur le dessin, utilisé pour limiter la plage admissible de tolérance d'usinage cylindrique réelle.

(5) Profil d'une ligne

Le profil d'une ligne consiste à représenter la courbe de forme arbitraire sur le plan donné de la pièce et à conserver sa forme idéale. La tolérance de profil d'une ligne est la variation autorisée du contour réel d'une courbe non circulaire. C'est-à-dire, indiqué sur le dessin, pour limiter la plage de variation autorisée par la tolérance réelle de traitement de la courbe.

(6) Profil d'une surface

Le profil d'une surface est une surface de forme arbitraire sur la pièce pour conserver sa forme idéale. Le profil d'une tolérance de surface est la variation admissible du contour réel d'une surface non circulaire par rapport au contour idéal. C'est-à-dire, indiqué sur le dessin, utilisé pour limiter la plage de traitement de surface réelle.

Tolérance de position

La tolérance de position fait référence à la quantité globale de modifications autorisées par la position de l'élément particulier par rapport à la référence. C'est un autre paramètre important de la tolérance technique.

(1) Tolérance directionnelle

La tolérance directionnelle fait référence à la quantité globale de variation dans la direction autorisée par la référence en rapport avec les éléments particuliers. Une telle tolérance incarne le parallélisme, la perpendicularité et l'angularité.

(2) Tolérance d'emplacement

La tolérance d'emplacement est la gamme complète des variations d'une position qui sont autorisées à corréler les éléments réels à la référence. Ce type de tolérance inclut la concentricité, la symétrie et la position.

(3) Tolérance de faux-rond

Une tolérance de faux-rond est un élément de tolérance qui est donné sur la base d'une méthode d'essai spécifique. La tolérance de faux-rond peut être divisée en faux-rond circulaire et faux-rond total. La tolérance des formes et positions ci-dessus est collectivement appelée dimensionnement et tolérance géométriques (GD&T).

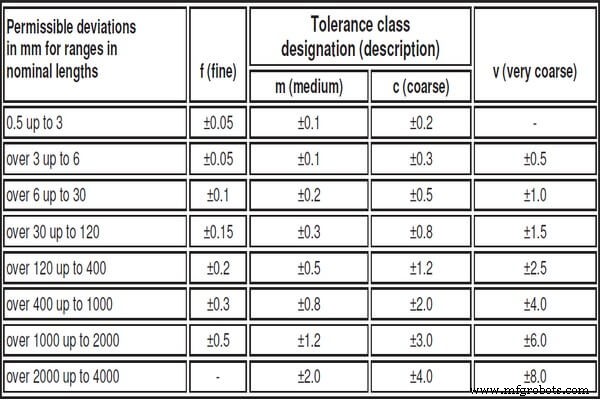

Tolérance générale

Dans les dessins mécaniques, outre la tolérance de certaines dimensions et caractéristiques, ces dimensions non spécifiées doivent généralement respecter certaines normes. En prenant comme exemple notre norme internationale de tolérance d'ingénierie DIN ISO 2768, la tolérance dimensionnelle générale est m, la tolérance de forme est K. Et la méthode de marquage est ISO 2768-mK. Voici un tableau des niveaux de tolérance des dimensions linéaires à titre de référence.

Règles fondamentales

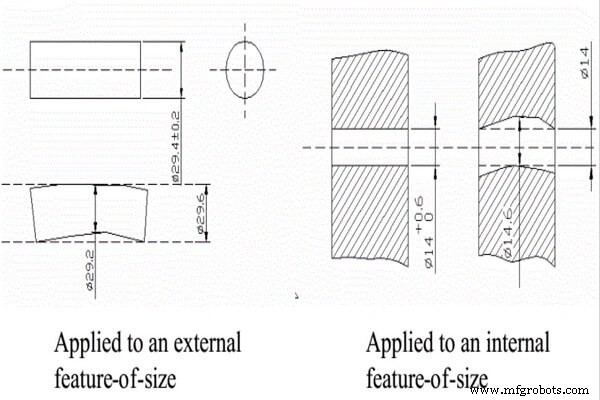

Règle #1 Règle d'enveloppe

Il s'agit d'une exigence selon laquelle la tolérance de dimension et le GD&T sont liés l'un à l'autre. La tolérance réelle de l'élément de dimension avec la règle d'enveloppe doit être conforme à la limite maximale de l'entité. C'est à dire. sa dimension de fonction extérieure ne dépasse pas la dimension maximale de l'entité. Et sa dimension partielle ne dépasse pas la dimension minimale de l'entité.

Règle n°2 Règle d'indépendance

Le principe d'indépendance est que chaque taille et forme donnée sur le dessin est indépendante en position et doit répondre à ses propres exigences. C'est le principe de base que la relation entre la tolérance de dimension et la tolérance de forme doit suivre.

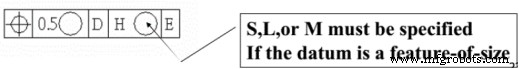

Règle #3 Tolérance de la règle de position

Pour la tolérance de position, lorsque les éléments dimensionnels sont des données, S, L ou M doivent être spécifiés dans le cadre de contrôle des fonctionnalités.

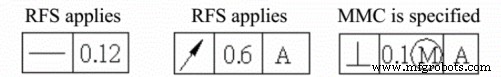

Règle n° 4 Autre que la règle de tolérance de position

Pour autre chose qu'une tolérance de position, RFS s'applique par rapport à la tolérance, à la référence de référence, ou aux deux, où aucun modificateur n'est spécifié. MMC doit être spécifié dans le cadre de contrôle des fonctionnalités lorsque cela est approprié et souhaité.

Convient

Dans les assemblages mécaniques, la relation entre un trou de même taille de base et la zone de tolérance de l'arbre est appelée ajustement. Comme la taille réelle du trou et de l'arbre est différente après l'assemblage, cela peut produire un espace ou une interférence. Dans l'ajustement du trou et de l'arbre, la différence algébrique de la taille du trou moins la taille de l'arbre est un écart lorsqu'elle est positive et un surplus lorsqu'elle est négative.

La coordination doit être classée en trois catégories selon les différences de lacunes ou d'interférences :

Ajustement avec dégagement

La bande de tolérance du trou est au-dessus de la bande de tolérance de l'arbre, et chaque paire de trous correspondant à l'arbre devient un ajustement avec jeu (y compris un jeu minimum de 0).

Ajustement serré

La bande de tolérance du trou est inférieure à la bande de tolérance de l'axe, et chaque paire de trous correspondant à l'arbre devient un ajustement serré (y compris un écart minimum de 0).

Sur-ajustement

La tolérance d'alésage chevauche la tolérance de l'arbre, permettant à une paire de trous de s'adapter sur l'arbre, soit avec un jeu, soit avec un ajustement serré.

L'essence de la sélection du niveau de tolérance approprié est de résoudre correctement la contradiction entre les exigences de fonctionnement des composants de la machine et le processus et le coût d'usinage. Le principe du choix du niveau de tolérance est de fixer sur un niveau de tolérance inférieur le max comme potentiel en partant du principe de répondre aux exigences d'application des pièces.

Les exigences d'usinage de précision doivent être coordonnées avec les possibilités de production. Autrement dit, une technologie de processus abordable, une technologie d'assemblage et des équipements existants doivent être utilisés. Cependant, si nécessaire, il est nécessaire d'adopter des stratégies pour améliorer la précision de l'équipement et améliorer la méthode pour assurer la précision de la marchandise.

Il est très important de choisir le niveau de tolérance acceptable pour la taille correspondante. En raison de dans plusieurs cas, il déterminera les performances de fonctionnement, la durée de vie et la fiabilité des composants correspondants. Et à temps constant, cela influence le coût de fabrication des pièces et l'efficacité de la production.

commande numérique par ordinateur

- s pour l'amélioration des tolérances d'usinage et le rodage des équipements CNC

- types de systèmes de distribution de liquide de refroidissement CNC en CNC

- Tolérances de tige, ajustements de pince et avantages h6

- Fraiseuses - Introduction et types discutés

- Qu'est-ce que la tolérance d'ingénierie ? - Définition et types

- 3 types d'ajustements et comment choisir le bon ?

- Types d'alliages métalliques

- Tolérances d'usinage 101 :Comprendre les bases, les types et l'importance des tolérances d'usinage

- Ingénierie de précision et son rôle dans la fabrication