Langages de programmation CNC - Code G et code M

L'acronyme CNC dans le terme machine CNC signifie Computer Numerical Control. Habituellement, quand on pense à l'usinage CNC, on imagine la machine-outil CNC, mais en réalité, les machines CNC modernes représentent un terme plus large. Les robots industriels et certaines machines de mesure commandées par ordinateur sont également des machines CNC.

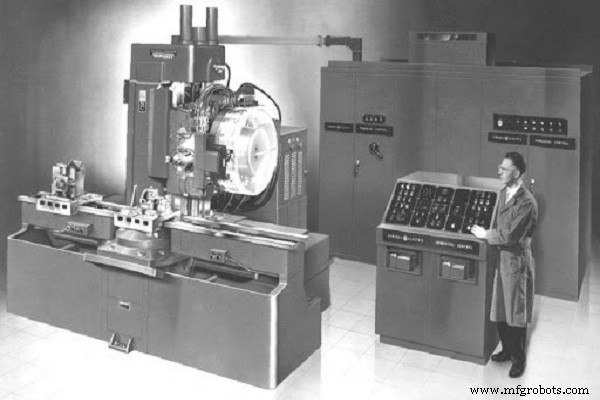

C'était l'année 1952, en raison du besoin d'usinage précis des pièces dans l'industrie aéronautique, lorsque John T. Parsons, en collaboration avec IMB (International Business Machines Corporation) et MIT (Massachusetts Institute of Technology), a développé le premier fraisage CNC. machine. Dès lors, une production industrielle plus intelligente s'est généralisée et l'usinage CNC est devenu accessible à toutes les industries, parallèlement à l'essor et à l'utilisation des langages de programmation CNC - code G et code M.

Qu'est-ce que le code G et le code M ?

Tout au long des 70 ans d'histoire du développement des machines CNC, divers langages de programmation, non seulement le code G et le code M, ont été utilisés pour leur programmation. Ainsi, au début, la machine pionnière de Parsons a été programmée à l'aide de bandes percées, et plus tard, en 1956, un langage de programmation spécial (langage de programmation APT) a été développé pour l'usinage CNC.

RS-274 ou mieux connu sous le nom de G-code, dont cet article parle également, a été créé au cours de la même décennie. Le code G est développé à partir du langage de programmation APT qui contenait des données sur l'emplacement ou la géométrie de la fraise (outil), et d'autres fonctions de machine non géométriques telles que la vitesse de broche, le refroidissement, etc. Les fonctions RS-274 (codes G et M) héritent des bases du langage de programmation APT avec des modifications mineures qui ont rendu les programmes plus courts et plus pratiques pour l'unité de commande de la machine.

| APT | Codes G et M |

| ALLER À {X, Y, Z} | G1, G2, G3 {X, Y, Z} |

| FEDRAT | F |

| BROCHE CW / CCW | S M3 / M4 |

| COOLNT MARCHE/ARRÊT | M8 M9 |

| FINI | M30 |

Le langage de programmation RS-274 est souvent appelé "code G" car il se compose principalement de fonctions G (codes G). Mais il contient en lui-même également des fonctions M tout aussi importantes (codes M). Pour cette raison, il est nécessaire de définir ces termes, c'est-à-dire de répondre clairement et directement aux questions suivantes :

- Que sont les codes G ?

- Que sont les codes M ?

- Quelles sont les différences entre le code G et le code M ?

Que sont les codes G ?

Le code G, c'est-à-dire les fonctions G, différentes du code M, est principalement lié à la définition de la géométrie. Il est évident que "G" dans le nom "code G" signifie le mot "Géométrie". Ainsi, les codes G comprendraient des fonctions de sélection du système de coordonnées, du plan de travail, des unités de programmation, du réglage du mode de programmation (absolu ou incrémental), du déplacement de l'outil en mode rapide et de travail, etc.

Que sont les codes M ?

Les codes M ou les fonctions M font référence aux fonctions liées au fonctionnement de la machine. On peut dire que "M" dans le terme "code M" signifie le mot "Machine". Habituellement, dans la programmation de machines à commande numérique, les fonctions suivantes peuvent être incluses dans ces fonctions :allumer ou éteindre la broche principale, allumer ou éteindre le refroidissement, changement d'outil automatique, etc.

Quelles sont les différences entre le code G et le code M ?

Comme nous l'avons présenté, les codes G se réfèrent strictement à la géométrie du processus de traitement d'une pièce, et les codes M aux fonctions individuelles de la machine. On pourrait dire que les codes G indiquent "Comment l'outil se déplace par rapport à la pièce" et les codes M "Ce que fait la machine dans le processus d'usinage".

En plus des principales fonctions de code G et de code M en langage de programmation RS-274, il existe de nombreuses fonctions auxiliaires :

- X,Y, Z - coordonnées du point de positionnement

- I,J, K - coordonnées de la distance entre le point de départ et le centre du cercle ("CC" dans les exemples suivants)

- Vitesse d'interpolation F

- Vitesse de la broche S

- Numéro d'outil en T

- H- numéro de décalage de hauteur d'outil

- D- numéro de correction du rayon de l'outil

Liste des codes G de base

| Fonctions principales | Description | Fonctions auxiliaires |

| G0 | Positionnement rapide (linéaire) | X, Y, Z |

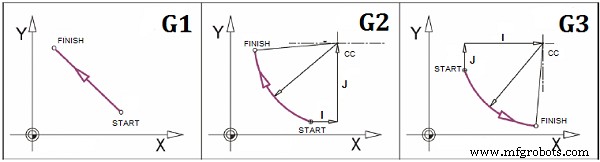

| G1 | Interpolation linéaire | X, Y, Z, F |

| G2 | Interpolation circulaire dans le sens des aiguilles d'une montre | X, Y, Z, I, J, K, F |

| G3 | Interpolation circulaire dans le sens inverse des aiguilles d'une montre | X, Y, Z, I, J, K, F |

EXEMPLE 1 :

La phrase en code G :G1 X10 Y50 F100

Explication :L'outil se déplace linéairement vers le point souhaité (Coordonnées : X=10 mm, Y=50 mm) à la vitesse de 100 millimètres par seconde.

La phrase en code G :G2 X10 Y50 I10 J40 F100

Explication :L'outil se déplace de manière circulaire (sens des aiguilles d'une montre) jusqu'au point souhaité (coordonnées : X=10 mm, Y=50 mm) à la vitesse de 100 millimètres par seconde ; Position du centre du cercle par rapport au point de départ :+10 mm sur l'axe X et +40 mm sur l'axe Y

La phrase en code G :G02 X50 Y10 I40 J-10 F75

Explication :L'outil se déplace de manière circulaire (sens des aiguilles d'une montre) jusqu'au point souhaité (coordonnées : X=50 mm, Y=10 mm) à la vitesse de 75 millimètres par seconde ; Position du centre du cercle par rapport au point de départ :+40 mm sur l'axe X et -10 mm sur l'axe Y.

| Fonction principale | Description | Fonctions auxiliaires |

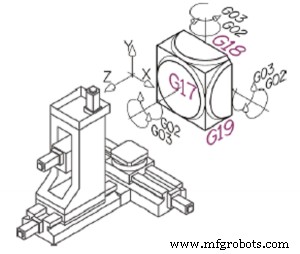

| G17 | Sélectionnez XY pour le plan de travail | / |

| G18 | Sélectionnez ZX pour le plan de travail | / |

| G19 | Sélectionnez YZ pour le plan de travail | / |

| G20 | Unités :pouces (pouces) | / |

| G21 | Unités :millimètres (mm) | / |

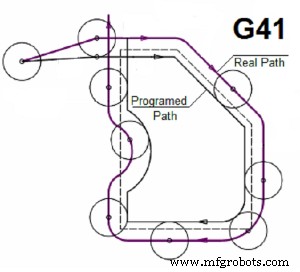

| G41 | Compensation de rayon d'outil – gauche | D, X, Y, Z |

| G42 | Compensation de rayon d'outil – droite | D, X, Y, Z |

| G40 | Compensation de rayon d'outil – désactivée | / |

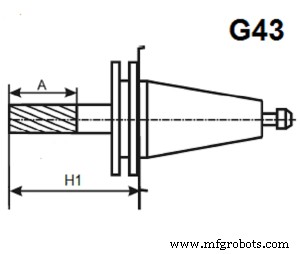

| G43 | Compensation de décalage de hauteur d'outil | H, Z |

| G49 | Compensation de décalage de hauteur d'outil - désactivée | / |

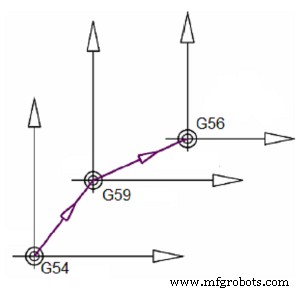

| G54 | Système de coordonnées machine | / |

| G55 | Systèmes de coordonnées de travail | / |

| G56 | Systèmes de coordonnées de travail | / |

| G57 | Systèmes de coordonnées de travail | / |

| G58 | Systèmes de coordonnées de travail | / |

| G59 | Systèmes de coordonnées de travail | / |

EXEMPLE 2 :

Phrase en G-code : G21 G17 G55

Explication :Réglage des unités de programmation en millimètres; Sélection du plan de travail XY ; Sélection du système de coordonnées G55

Phrase en G-code : G43 H1 Z100

Explication :Réglage de la compensation de décalage de hauteur d'outil sur H1 ("H1" est une position où la valeur de la hauteur d'outil est enregistrée dans la mémoire de la machine CNC) et prise d'une nouvelle position (Coordonnée :Z=100 mm)

Phrase en G-code : G41 D1 X15

Explication :Réglage de la compensation du rayon de l'outil gauche sur D1 (« D1 » est une position où la valeur du rayon de l'outil est enregistrée dans la mémoire de la machine CNC) et prise d'une nouvelle position (Coordonnée :X=15 mm); Pendant que l'outil se dirige vers la position souhaitée, il se déplace lentement vers la gauche, de sorte que lorsque l'outil atteint la position souhaitée, la compensation du rayon de l'outil est terminée.

Phrase en G-code : G40 G49

Explication :Annulation de la compensation de rayon d'outil; Annulation de la compensation de décalage de hauteur d'outil

| Fonction principale | Description | Fonctions auxiliaires |

| G90 | Programmation absolue :Coordonnées relatives au système de coordonnées de travail | / |

| G91 | Programmation incrémentale :Coordonnées relatives au système de coordonnées i dans la position courante | / |

Liste des codes M de base

| Fonction principale | Description | Fonctions auxiliaires |

| M00 | Arrêt du programme | / |

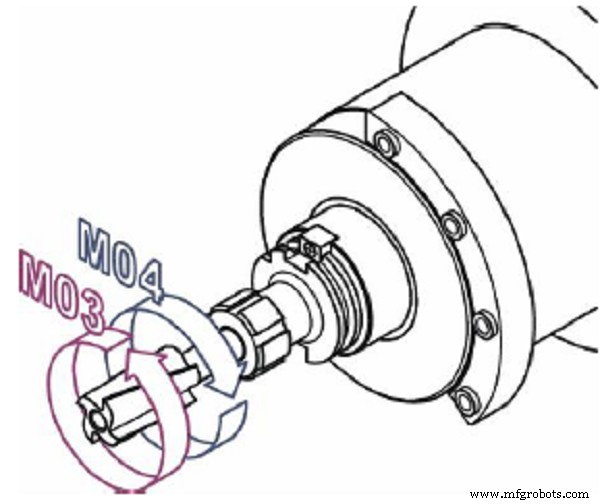

| M03 | Broche activée (dans le sens des aiguilles d'une montre) | S |

| M04 | Broche activée (sens antihoraire) | S |

| M05 | Broche désactivée | / |

| M06 | Changement d'outil d'automatisation | T |

| M08 | Liquide de refroidissement activé | / |

| M09 | Liquide de refroidissement désactivé | / |

| M30 | Fin du programme | / |

| M98 | Appel de sous-programme | "Nom du sous-programme" |

| M99 | Retour du sous-programme | / |

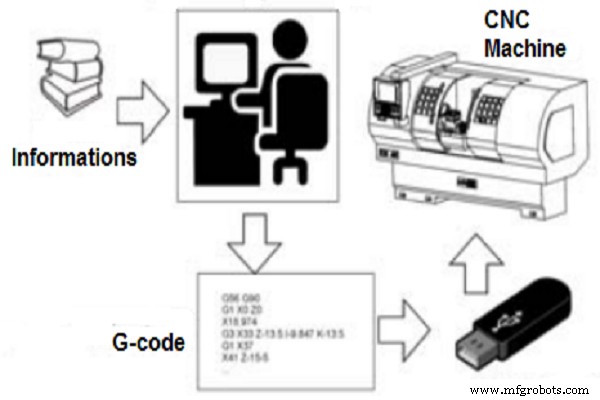

Comment programmer une machine CNC

La programmation CNC est une mise en forme alphanumérique des données (codes G et M) sur la géométrie et la technologie des pièces, qui doivent être traitées sur une telle machine, mais aussi une autre programmation, qu'effectuent généralement les constructeurs de machines.

La programmation des machines CNC à l'aide du code G est principalement basée sur des phrases, ce qui peut être vu dans les exemples précédents où l'explication des fonctions G a été faite en interprétant les phrases d'un programme écrit en code G. Il existe plusieurs méthodes de programmation CNC, c'est-à-dire générer des codes G et M :

- Programmation manuelle,

- Programmation en fonctionnement et

- Programmation à l'aide de systèmes de CAO (conception assistée par ordinateur)/FAO (fabrication assistée par ordinateur).

Programmation manuelle

Avec la programmation CNC manuelle, un programmeur basé sur ses propres connaissances et son expérience ainsi que sur les informations disponibles sur les machines, les outils, les accessoires de la machine, les modes de traitement, l'application des instructions de programmation, écrit manuellement les informations géométriques et technologiques nécessaires pour compléter le programme alphanumérique. La programmation manuelle peut être organisée selon les activités de base suivantes :

- Définir les plans de traitement, de base et d'outillage,

- Traduire des informations géométriques avec un dessin d'atelier, à des fins de planification d'itinéraire

- Outils, et les organiser en blocs selon l'ordre de traitement,

- Écrire et compléter des programmes dans le formulaire feuille de programme (code G) et

- Transfert des informations de la feuille de programme vers la mémoire de l'unité de contrôle

Programmation en fonctionnement

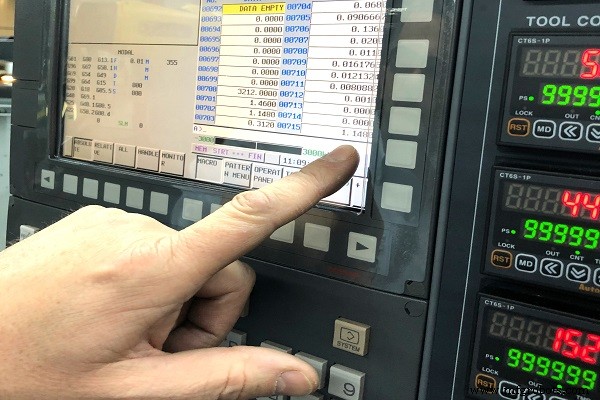

Afin d'améliorer constamment la méthode de programmation CNC, ainsi que le désir de mettre la programmation sur la machine elle-même, afin d'avoir des applications CNC encore plus grandes et plus faciles, certains fabricants ont proposé des unités de contrôle qui prennent en charge la programmation directement sur la machine. lui-même. Bien que dès le début de l'application de la CNC, il y ait eu la possibilité d'une programmation immédiate sur la machine dans le mode dit MDI (Manual Data Input), la programmation en fonctionnement représente une méthode de programmation complètement nouvelle.

Avec cette méthode, l'unité de contrôle, qui la supporte, a intégré des fonctions supplémentaires qui évitent la programmation classique en code G. La programmation se résume ici à un dialogue interactif entre l'opérateur et l'unité de commande, via clavier et interface utilisateur graphique, qui peut générer aussi bien des contours d'usinage simples que des cycles typés d'usinage. L'unité de contrôle basée sur les requêtes saisies, effectue les calculs de trajectoire d'outil nécessaires et génère automatiquement un code G.

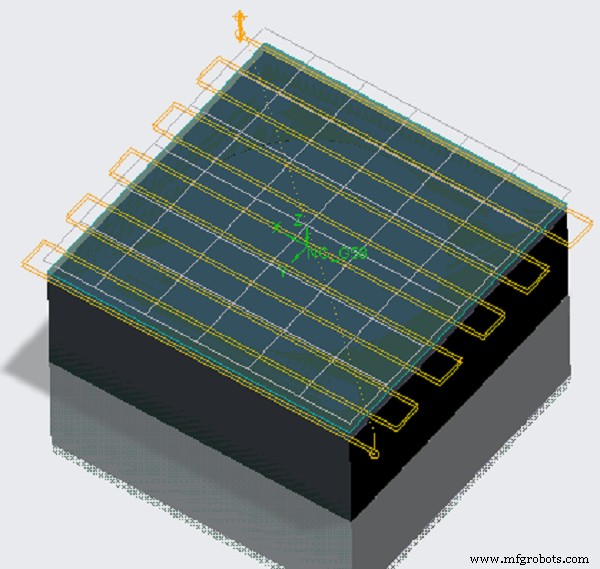

Programmation à l'aide de systèmes CAD/CAM

La géométrie des pièces, utilisées par exemple dans les industries aérospatiale, militaire, etc., est très complexe avec des surfaces de second ordre, qui nécessitent un usinage multi-axes (usinage CNC 3 axes, 4 axes et 5 axes) . Les programmes complexes de traitement de telles surfaces nécessitent plusieurs milliers de blocs (phrases) dont l'écriture manuscrite est très dure et chronophage. Par conséquent, il était nécessaire d'utiliser des ordinateurs pour la préparation technologique, c'est-à-dire la programmation de machines CNC pour l'usinage des pièces susmentionnées sur la base du code G et du code M.

La programmation CAO/FAO peut être classée comme programmation CNC par ordinateur. L'intégration de la CAO et de la FAO a conduit à des améliorations dans la programmation CN, notamment en termes de simplification de la programmation. Désormais, le programmeur n'a plus à penser à la définition de la géométrie, c'est ce que fait le logiciel CAD / CAM. Ce qui reste pour le programmeur, c'est que grâce à une interaction active avec le système dans le programme, il ajoute d'autres informations techniques telles que les poignées, la base, le serrage, les outils de coupe et les modes de traitement. Il convient de souligner qu'il existe une intégration de CAD / CAM et CAPP (Computer Aided Process Planning), qui développe également une solution pour ces exigences.

Voici à quoi ressemble la Procédure de programmation d'une machine dans un environnement CAO/FAO :

- Modélisation de modèles CAO,

- Planification du traitement à l'aide des stratégies CAM disponibles pour le traitement et le calcul des trajectoires d'outils et l'obtention du fichier CL (Cutter Location),

- Simulation de trajectoire d'outil et simulation d'enlèvement de matière pour la vérification du programme et la détection d'éventuelles erreurs et collisions,

- Post-traitement du fichier CL et obtention du code G à l'aide du post-processeur de la machine sélectionnée,

- Transférer le code G à l'unité de contrôle. Préparation des outils et des pièces. Basez la pièce sur la machine,

- Vérifiez les conditions et les modes de traitement, vérifiez les vitesses et les accélérations, qui peuvent affecter de manière significative la qualité du traitement et

- Usinage d'une pièce sur une machine.

Conclusion

Bien qu'il existe aujourd'hui des méthodes de programmation qui ne nécessitent pas la connaissance des fonctions G et M (Programmation en fonctionnement et programmation CAO/FAO CNC), un programmeur doit les connaître, car une situation particulière nécessiterait parfois que la programmation soit effectuée manuellement. Le point positif est que le langage de programmation des codes G et M peut être dit universel, ce qui veut dire que connaître les codes G et M permet de programmer toutes les machines à commande numérique, avec des différences minimes de syntaxe qui sont très vite maîtrisées si l'on connaît les bases de Codes G et M.Êtes-vous inquiet de trouver un programmeur CNC professionnel pour votre conception ? Ne vous inquiétez pas, WayKen est un fabricant avec plus de 20 ans d'expérience dans l'industrie de l'usinage CNC, avec une technologie de fabrication avancée et des ingénieurs CNC expérimentés, prêts à répondre à vos besoins de conception de produits. Obtenez un devis instantané aujourd'hui!

commande numérique par ordinateur

- es de machines CNC

- Les différences entre le code G et le code M

- Comprendre les codes G et M comme un pro [Guide complet]

- Introduction au code G CNC

- Cycles de programmation CNC ou cycles fixes CNC Avantages et inconvénients

- Principes et applications de la programmation CNC

- Techniques de programmation CNC :guide de l'initié sur les méthodes et applications efficaces

- Téléchargement gratuit des manuels de programmation et de maintenance Hurco CNC

- G71 Code d'exemple de cycle de tournage d'ébauche - Programmation de tour CNC