Revêtement époxy à changement progressif contre la corrosion sous isolation

La technologie des revêtements évolue chaque jour, avec des solutions de plus en plus sophistiquées développées pour faire face certaines des préoccupations les plus sérieuses de l'industrie. Une transformation passionnante dans un segment critique des applications de revêtement est entraînée par une nouvelle solution pour rectifier les problèmes actuellement rencontrés avec les revêtements époxy phénoliques, qui sont utilisés pour fournir une résistance à la chaleur et prévenir la corrosion sous isolation (CUI).

Le nouveau groupe de revêtements, connu sous le nom de revêtements d'amines alkylées époxy phénoliques ou de revêtements d'époxy amines alkylées, présente plusieurs avantages clés par rapport aux revêtements époxy phénoliques existants. Ces avantages sont importants à comprendre pour les applicateurs qui recherchent la résistance à la chaleur et la prévention des CUI de la manière la plus rentable et la plus qualitative. (Lecture connexe :Une solution en deux étapes au coût élevé de la corrosion sous isolation.)

Un aperçu des revêtements époxy phénoliques

Un revêtement époxy phénolique est le choix historique pour prévenir les CUI et fournir une résistance à la chaleur. Ils sont généralement fabriqués avec du bisphénol A, du bisphénol F et des résines novolaques. Ils sont connus pour la grande quantité de réticulation qu'ils subissent pendant l'étape de durcissement. Cette réticulation confère aux revêtements époxy phénoliques une excellente résistance à la corrosion et à la chaleur.

Comment les revêtements époxy amine alkylés offrent des performances supérieures

Des études récentes ont montré que si les revêtements époxy phénoliques offrent une bonne protection contre les CUI et un degré élevé de résistance à la chaleur, l'utilisation d'un revêtement époxy amine alkylée présente de nombreux avantages liés à la production et à la qualité. Un avantage clé est l'augmentation de la production rendue possible par les propriétés de durcissement plus rapides d'un revêtement époxy amine alkylée. Non seulement un revêtement époxy amine alkylée devient sec au toucher plus rapidement qu'un revêtement phénolique, mais il atteint également un niveau de séchage dur plus tôt et a un temps minimum plus court jusqu'à ce qu'un recouvrement soit autorisé. Les différences entre le tableau 1 et le tableau 2 mettent en évidence les avantages du gain de temps.

Tableaux 1 et 2. Comparaison des revêtements époxy phénoliques conventionnels et époxy amine alkylée.

Ces gains de temps sont cruciaux pour améliorer le flux des opérations car ils permettent un déplacement plus rapide des produits enduits de l'atelier vers le champ où ils seront mis en œuvre, réduisant ainsi les goulots d'étranglement au point d'utilisation final. Les sortir plus rapidement de l'atelier peut également réduire les goulots d'étranglement dans l'installation de production.

Un autre avantage clé et à retenir des tableaux ci-dessus est la plage de température autorisée. Les revêtements époxy existants sont limités à une température d'application minimale de 10°C (50°F), tandis que les revêtements d'amines alkylées peuvent être appliqués avec succès à des températures inférieures au point de congélation. Non seulement cela, mais dans les situations impliquant des températures inférieures au point de congélation où les revêtements de revêtements époxy amine alkylée étaient appliqués, les temps de durcissement étaient toujours plus rapides qu'un revêtement époxy phénolique appliqué à 15 °C (59 °F).

Améliorer la qualité avec les revêtements époxy alkylated amine

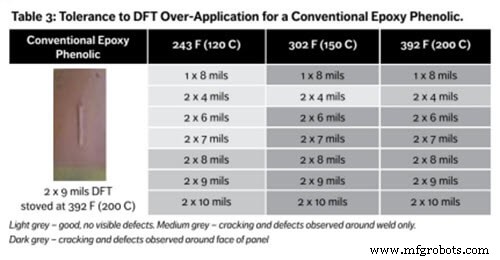

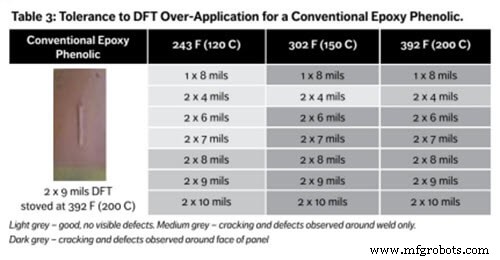

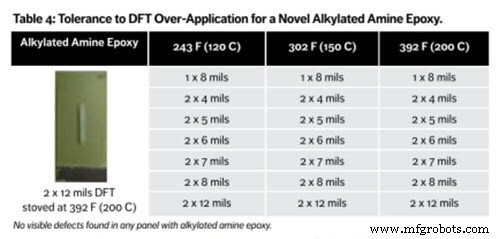

Des améliorations de la qualité peuvent également être réalisées lors de l'utilisation d'un revêtement époxy amine alkylée par rapport à un revêtement époxy phénolique. Une amélioration notable de la qualité concerne l'épaisseur du film sec (DFT) et la fissuration. Alors que les revêtements époxy phénoliques ont une tolérance étroite sur leur épaisseur de film sec avant le début de la fissuration, les revêtements d'amines alkylées sont capables de tolérer une plus large gamme d'épaisseurs, ce qui réduit le risque de fissuration (tableaux 3 et 4). Cela réduit également la quantité de compétences nécessaires de l'opérateur, réduisant potentiellement les temps de formation et les dépenses.

Tableau 3. Tolérance à la surapplication de DFT pour un revêtement époxy phénolique conventionnel.

Tableau 4. Tolérance à la sur-application de DFT pour un nouveau revêtement époxy amine alkylée.

Une autre amélioration de la qualité en dehors de la résistance à la fissuration dont les revêtements époxy amine alkylés se vantent par rapport aux revêtements époxy phénoliques est une performance supérieure en matière de prévention des CUI.

Études de cas mettant en évidence les avantages des revêtements époxy durcis aux amines

Un cas d'expérience mettant en évidence les avantages de l'utilisation d'un revêtement époxy amine alkylée concernait un fabricant de structures offshore. En adoptant un système de revêtement époxy amine alkylée, ils ont pu réduire considérablement la complexité des spécifications de revêtement qu'ils suivaient pour les substrats en acier au carbone et en acier inoxydable non isolés et isolés.

Les gains obtenus par l'entreprise comprenaient des exigences réduites en matière de surveillance de la température, ce qui a également entraîné une réduction des coûts de chauffage, une réduction des stocks et un suivi des divers matériaux de base de revêtement et des agents de durcissement. L'utilisation d'un système de revêtement époxy amine alkylée a également simplifié les procédures de réparation lorsque des réparations étaient nécessaires.

Figure 1. Bobines de tuyau revêtues de la technologie époxy amine alkylée.

Figure 2. Bobines de tuyau revêtues de la technologie époxy amine alkylée.

Un autre exemple concret mettant en évidence les avantages d'un revêtement époxy amine alkylée peut être trouvé avec un important opérateur pétrolier et gazier en aval. La société a constaté que les revêtements conçus pour protéger un navire fonctionnant à des températures ambiantes commençaient à se détériorer après avoir subi des conditions d'évaporation. En conséquence, l'ingénieur du site recherchait une solution de revêtement qui non seulement fonctionnait très bien à température ambiante, mais pouvait également résister aux températures beaucoup plus élevées - jusqu'à près de 204 °C (400 °F) - rencontrées lors de la maintenance annuelle à la vapeur. nos programmes.

Un époxy amine alkylée a été sélectionné car il possède à la fois d'excellentes performances anti-corrosion ambiante et une résistance aux hautes températures. Un schéma à deux couches de 2 x 4 mils DFT a été appliqué sur de l'acier au carbone préparé selon la norme SSPC SP10 "Near White Blast Cleaning" à l'aide d'une pompe de pulvérisation sans air lors d'un arrêt de maintenance. La capacité de durcir jusqu'à -5°C (23°)F signifiait également que le revêtement séchait en un film dur, même lorsque la température baissait considérablement pendant la nuit. Cela garantissait que le calendrier du projet n'était pas impacté. La facilité d'utilisation et la flexibilité opérationnelle de l'époxyde d'amine alkylée ont été considérées comme des avantages majeurs pour ce projet de maintenance.

Source :AkzoNobel

Source :AkzoNobel

Conclusion

Les revêtements d'amines alkylées ont le potentiel de révolutionner les processus de revêtement dans les applications impliquant des températures élevées ou un potentiel de corrosion sous isolation. Les avantages de la productivité grâce à des temps de séchage et de durcissement réduits et une plus grande tolérance aux températures d'application, associés à des améliorations de la qualité telles que leur excellente résistance à la fissuration, rendent les revêtements d'amines alkylées bien adaptés pour augmenter le rendement et réduire les coûts de mauvaise qualité attribuables au revêtement actuel processus.

***

Remarque :cet article a été adapté d'un article publié à l'origine dans le Journal of Protective Coatings &Linings, et est réimprimé avec l'autorisation des auteurs, le Dr Mike O'Donoghue et Vijay Datta.

Entretien et réparation d'équipement

- Le HDPE représente un changement radical dans les performances des bouteilles et conteneurs moulés par soufflage

- Les utilisations de la résine époxy pour l'art gagnent en popularité

- Hexion présente une solution époxy à deux composants pour la production de composites aérospatiaux

- Techsil lance un adhésif époxy transparent pour substrats composites

- 7 revêtements d'outils indispensables pour un usinage haute performance

- Contrôle de la corrosion dans les tours de refroidissement

- Comment prévenir la corrosion filiforme sous les revêtements

- Analyse des produits de corrosion aqueux

- Revêtement époxy à changement progressif contre la corrosion sous isolation