Qu'est-ce que l'efficacité productive et comment y parvenir

Dans le secteur manufacturier, les enjeux sont tout simplement trop importants pour ne pas utiliser vos ressources à bon escient. L'efficacité productive est là pour vous aider.

Comment savoir si vous utilisez efficacement toutes vos ressources de production ? L'efficacité productive (EP) est un calcul qui vous aide à faire des choix difficiles sur la meilleure façon d'utiliser vos ressources limitées.

Cet article couvrira les bases de l'efficacité productive et vous montrera comment commencer à améliorer votre processus de fabrication dès aujourd'hui.

Qu'est-ce que l'efficacité productive ?

Le monde de l'économie n'est peut-être pas quelque chose qui vous préoccupe tous les jours, mais il a beaucoup à dire sur l'efficacité. Et l'efficacité productive est ce qui relie la macroéconomie (la vue d'ensemble comme les économies de coûts globales et les besoins du marché) à la microéconomie (les petites choses comme gagner quelques minutes à chaque changement) de la fabrication.

Efficacité productive , c'est lorsque vous utilisez vos ressources limitées à leur plein potentiel. Les déchets sont au plus bas possible. La production ne peut pas augmenter sans ajouter plus de ces ressources.

Tout comme d'autres mesures d'efficacité économique, les ressources sont au cœur de l'idée de PE. Ils sont limités. Dans ce monde (ou dans votre entreprise), il n'y a qu'une limite :

- Matériel

- Énergie

- Travail

- Équipement

- Capital

- Technologie

Ces ressources limitées nous obligent à prendre des décisions concernant les quantités et les types de produits que nous fabriquons. L'objectif est d'utiliser efficacement nos intrants pour créer des produits qui répondent au mieux aux besoins des personnes qui finissent par les utiliser. PE peut être appliqué à n'importe quelle industrie qui a des ressources finies.

Efficacité productive dans la vraie vie

Si vous y réfléchissez, le PE peut également s'appliquer aux non-industries. Vous ne le réalisez peut-être pas - et l'idée de le mesurer peut être ridicule - mais chaque jour, vous prenez des décisions similaires.

Le temps que vous passez à la salle de sport, au bureau ou à vos loisirs – même ce que vous avez pour le dîner – dépend d'une constellation complexe de facteurs.

- Combien de temps avez-vous ?

- Quelles autres obligations figurent sur votre calendrier ?

- Avez-vous passé une bonne nuit de sommeil et avez-vous suffisamment d'énergie pour vous entraîner ?

- À quel point est-il important pour vous d'aller à la salle de sport aujourd'hui ?

Vous n'utilisez probablement pas une formule de productivité personnelle pour déterminer ce qu'il faut manger pour le dîner. Mais pour une ligne de production qui utilise un grand nombre d'intrants et a de gros impacts sur la chaîne d'approvisionnement, vous en avez vraiment envie !

Pourquoi calculer l'efficacité productive ?

La mesure de l'efficacité productive vous donne une idée de votre efficacité avec vos ressources. Il vous donne un nombre ou un score facile à comprendre que vous pouvez suivre au fil du temps. Et c'est la porte d'entrée pour apporter des améliorations significatives à votre processus.

Si vous recherchez un meilleur équilibre dans votre processus de production, PE est un excellent point de départ. Il tire le meilleur parti de vos intrants, produit la quantité et la qualité les plus élevées des extrants et minimise les coûts totaux moyens. Si cela ne coche pas les cases de votre carte de bingo à la mode, nous ne savons pas ce qui le fera !

La seule façon d'atteindre le PE est de se débarrasser des déchets et d'utiliser toutes les ressources au maximum.

Comment calculer l'efficacité productive

Tout d'abord. Avant de pouvoir calculer quoi que ce soit, nous avons besoin de nombres. Des nombres qui mesurent choses.

Vous trouverez ci-dessous les mesures dont vous aurez besoin pour calculer votre efficacité productive.

Taux de sortie réel

Le taux de production réel est le nombre de produits que vous pouvez produire dans une certaine période. Naturellement, pour obtenir votre taux de production réel, vous aurez besoin d'avoir le nombre de produits et le temps qu'il vous faut pour les produire.

Par exemple, si vous avez produit 100 paires de chaussures hier pendant votre quart de travail de 18 heures, votre taux de production réel est de 5,56 unités par heure. Mathématiquement, cela ressemble à ceci :

100 paires de chaussures (unités) / 18 heures =5,56 unités par heure

Pour les machines, le moyen le plus simple de le mesurer est d'examiner les données de production historiques. Pour les opérateurs de machines et autres travailleurs, l'organisation peut avoir besoin d'effectuer des études de temps pour acquérir les données de base.

Taux de sortie standard

Le taux de sortie standard est très similaire, mais le « standard » que vous définissez pour la productivité est votre objectif ou idéal . Combien de temps cela vous prendrait-il pour fabriquer la même quantité de produits si votre processus fonctionnait à plein rendement ? Si notre processus a été conçu pour fabriquer 100 paires de chaussures en 16 heures, notre taux de production standard est le suivant :

100 paires de chaussures (unités) / 16 heures =6,25 unités par heure

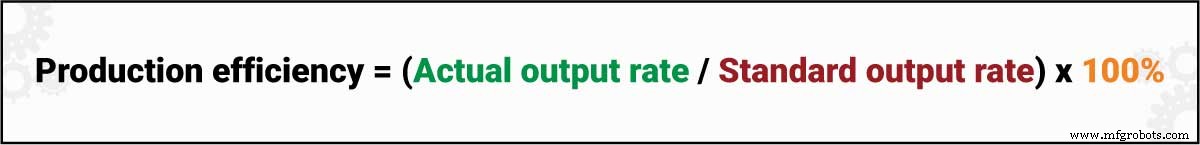

Calcul de l'efficacité productive

Votre score d'efficacité productive sera simple si vous pouvez calculer votre taux de production réel et votre taux de production standard. Il s'agit du rapport entre votre débit de sortie réel et votre débit de sortie standard et ressemble à ceci :

Débit de sortie réel / Débit de sortie standard = Efficacité productive

5,56 taux de sortie réel / 6,25 taux de sortie standard =88,96 % efficacité productive

Si vous envisagez un processus de production unique pour un type d'article, ce score unique peut vous en dire beaucoup. Vous vous débrouillez bien, mais il y a encore beaucoup de place pour vous améliorer.

Maintenant, ajoutons une torsion. Et si vous deviez fabriquer plus d'un type de produit ? Comment choisissez-vous de diviser vos ressources et de rester aussi économe en ressources que possible ?

PE sur la courbe :la frontière des possibilités de production

Maintenant que vous savez comment calculer votre PE ponctuel, passons à un zoom arrière et examinons-le dans son ensemble lorsque nous devons fabriquer plus d'un produit :la frontière des possibilités de production.

La frontière des possibilités de production (PPF) a beaucoup de noms différents :

- courbe de possibilité de production (PPC)

- limite des possibilités de production (PPB)

- courbe de transformation/limite/frontière

Vous n'avez pas besoin de vous souvenir de ce mot salade, mais il est bon d'être conscient de ces termes. Lorsque vous les rencontrez, rappelez-vous qu'ils parlent tous du PPF.

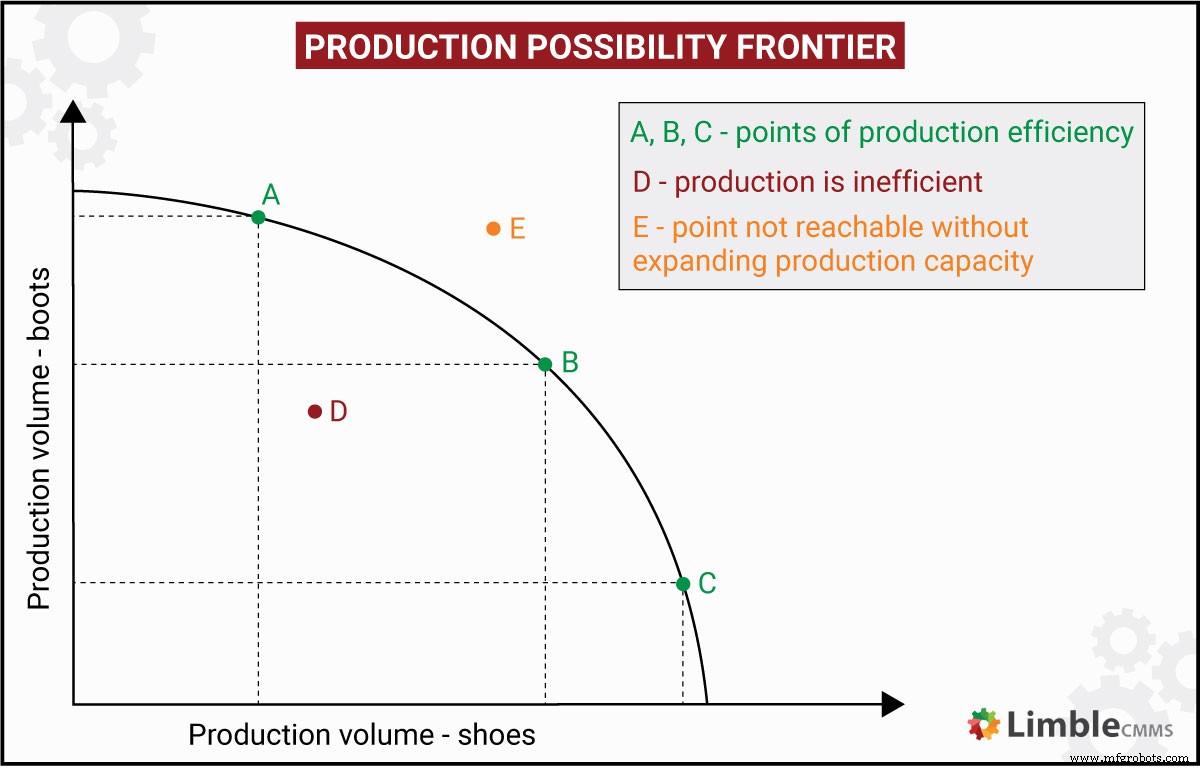

L'efficacité productive est plus facile à imaginer lorsqu'elle est représentée graphiquement sur une frontière de possibilité de production (PPF). La courbe montre diverses combinaisons des quantités de deux biens qui peuvent être produits avec les ressources et la technologie données.

L'entreprise avec le PPF indiqué ci-dessus peut être au maximum efficace avec de nombreux scénarios différents.

- Point A sur le graphique montre que plus de bottes sont produites que de chaussures, mais qu'il n'y a pas de déchets.

- Point B montre que l'entreprise fabrique à peu près la même quantité de bottes que de chaussures, mais juste une quantité modérée des deux. Le point B est toujours sur la courbe, donc aucune ressource n'est gaspillée.

- Point C sur le graphique montre plus de chaussures produites que de bottes, mais il n'y a toujours pas de déchets.

- Point D montre qu'avec les ressources disponibles, vous devriez être en mesure de produire plus de chaussures ou de bottes. Il y a du gaspillage quelque part dans le processus :certaines ressources sont soit inutilisées, soit mal allouées ou les deux.

- Point E est inaccessible avec les ressources disponibles. L'entreprise devra d'abord investir pour augmenter sa capacité de production.

Comme vous pouvez le voir, il existe un véritable concept de « voler Pierre pour payer Paul » qui sous-tend le PPF.

Les deux lignes de produits partagent les mêmes intrants (caoutchouc, tissu, couture), la main-d'œuvre et l'équipement (machines à coudre, machines à découper, presseurs de semelles, etc.). Plus vous dépensez de tissu pour le produit A, moins il vous reste de tissu pour produire le produit B. Étant donné que vous disposez d'une quantité limitée de ressources qui sont partagées entre les deux, l'allocation des ressources doit être réfléchie.

Il y a beaucoup de maths sophistiquées qui entrent dans la création de cette courbe PPF. Vous n'avez pas besoin de connaître (et ne voulez probablement pas connaître) les détails de cela. Pourtant, vous vous demandez peut-être comment choisir la quantité de chaque produit à fabriquer ? Devez-vous organiser vos processus de production pour produire plus de chaussures ou de bottes ? La réponse à cela réside dans l'efficacité allocative .

Efficacité productive contre efficacité d'allocation

Alors que PE fait référence à l'efficacité de votre processus, l'efficacité d'allocation fait référence à la façon dont vous allouez efficacement vos ressources sur plusieurs produits. Le fil conducteur qui vous aide à déterminer comment effectuer ces allocations est la demande du client.

Si vous fabriquez une chaussure de sport parrainée par un célèbre basketteur, elle sera probablement très demandée (et à un très bon prix). Si votre autre produit est une paire de mocassins à un prix raisonnable, vous avez une décision à prendre. Bien qu'il n'y ait rien de mal avec les mocassins (ils sont un classique, après tout), vos ressources sont bien mieux utilisées dans le produit que plus de gens achètera à un prix plus élevé .

C'est vrai même si cela coûte plus cher de produire cette chaussure de sport. Lorsque vous allouez correctement vos ressources, le coût marginal de la fabrication d'une plus grande quantité du produit vaudra le bénéfice marginal pour les personnes qui l'achètent. En d'autres termes, allouez vos ressources de manière à pouvoir fabriquer des produits dans des volumes correspondant à la demande du marché.

8 façons d'améliorer l'efficacité de la production

L'EP est un simple score d'efficacité. Pour l'améliorer, vous aurez besoin de plus d'informations.

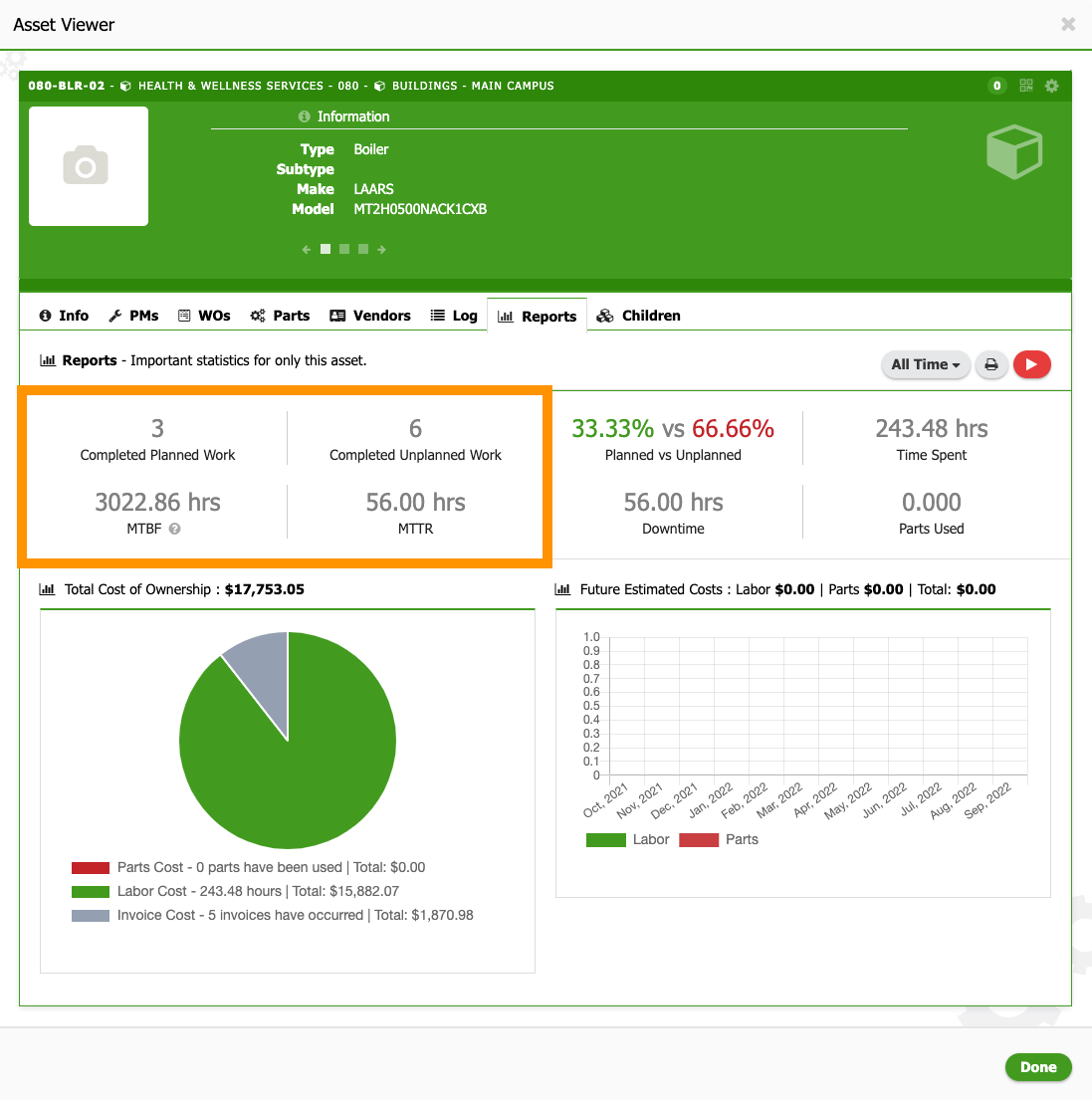

De nombreuses organisations utilisent des mesures telles que l'efficacité globale de l'équipement pour trouver précisément où se produisent les déchets. C'est similaire à la façon dont les équipes de maintenance utilisent MTTR et MTBF pour suivre leurs performances, mais va beaucoup plus loin. Ces calculs plus complexes prennent un peu de temps, mais ils vous donnent beaucoup de sens si vous voulez vous améliorer.

Cependant, si vous ne voulez pas vous plonger dans tout cela ou si votre organisation n'est tout simplement pas prête, vous pouvez encore apporter des changements qui peuvent apporter des améliorations majeures. Voici notre top 8 :

1. Standardisez vos processus de production

La standardisation des processus métier présente de nombreux avantages. En usine, les principaux avantages sont des niveaux de productivité améliorés et une qualité de produit constante.

Les fabricants sont dans une position unique où ils peuvent assez facilement intensifier leurs efforts de normalisation. Ils peuvent commencer par standardiser les processus de base sur un seul atelier. Lorsqu'ils sont prêts, ils peuvent l'étendre à d'autres étages et installations.

La standardisation de l'atelier de production peut inclure tout, de la disposition des lignes de production à la façon dont vous saisissez les informations sur les actifs dans le logiciel de maintenance à la façon dont vous exécutez les inspections visuelles pendant le contrôle qualité.

Il s'agit d'une excellente utilisation d'une GMAO comme Limble qui guide votre équipe tout au long des activités de maintenance à l'aide de bons de travail et de listes de contrôle établies. Les listes de contrôle PM et WO sont faciles à créer pour s'assurer que toute l'équipe fait le travail de la bonne manière la première fois.

L'idée est de définir la manière la plus efficace de travailler et de s'assurer que chacun respecte les bonnes pratiques. La meilleure façon de mettre en pratique la normalisation des flux de travail est de commencer à rédiger des SOP.

2. Rechercher et éliminer les goulots d'étranglement de la production

Chaque processus a quelques goulots d'étranglement. L'élimination des goulots d'étranglement est un excellent moyen d'augmenter votre productivité sans acheter plus d'équipement ni embaucher plus de personnel.

Les goulots d'étranglement se présentent généralement sous l'une des trois formes suivantes :

- goulots d'étranglement de la ligne de production

- goulets d'étranglement de la chaîne d'approvisionnement

- goulots d'étranglement des employés

Recherchez les zones ou les équipements qui ont les files d'attente les plus longues et les arriérés les plus cohérents. Recherchez des machines qui fonctionnent déjà à pleine capacité ou celles qui ont des temps d'attente élevés. Cartographiez et creusez ces zones et résolvez les causes des goulots d'étranglement. Un par un, votre efficacité s'améliorera.

Pour les problèmes tenaces, une analyse des causes profondes peut être le ticket. Apprenez-en plus sur les différents outils et techniques RCA que vous pouvez utiliser pour aller au fond des choses.

3. Mettre en œuvre une maintenance proactive des équipements

Les temps d'arrêt imprévus des équipements sont l'une des principales causes d'inefficacité de la fabrication. Pourtant, la plupart des pannes sont évitables. Si vous ne pratiquez pas une bonne maintenance proactive ou pensez que vous pourriez faire mieux, il existe des moyens simples de vous améliorer.

Utilisez une GMAO !

Le moyen le plus simple et le plus efficace de renforcer votre stratégie de maintenance préventive est d'utiliser un bon logiciel de gestion de maintenance informatisé (GMAO) comme Limble.

Limble ne prend pas beaucoup de temps à installer et vous pouvez commencer à l'utiliser dès la sortie de la boîte pour commencer à suivre et à documenter les travaux de maintenance de routine. Il est ridiculement facile à utiliser et dispose d'une version d'application mobile que vos techniciens peuvent facilement utiliser pendant qu'ils travaillent.

Au fil du temps, vous pouvez passer à des stratégies plus avancées comme la maintenance prédictive, mais les systèmes de GMAO peuvent également vous y aider. Le logiciel peut se connecter à des capteurs et à des algorithmes prédictifs pour prévoir les pannes et vous aider à optimiser vos ressources de maintenance.

L'un des clients de Limble, Midwest Materials, a perdu 1 million de dollars par an en temps d'arrêt et en perte de production. Limble CMMS les a aidés à commencer à faire une maintenance plus proactive, ce qui a amélioré leur PE. Vous pouvez regarder leur voyage ici.

4. Investir dans la formation et l'engagement des employés

Selon le rapport Gallup sur l'état du lieu de travail américain, seulement 25 % des travailleurs d'usine se sentent engagés au travail, ce qui en fait l'emploi le moins engagé aux États-Unis.

Les membres du personnel qui sont désengagés et démotivés réduisent votre productivité. Et les statistiques à ce sujet pour les entreprises manufacturières ne sont pas excellentes :2 entreprises MFG sur 5 font état d'un taux de rotation de plus de 20 % .

Le salaire et les conditions de travail sont une pièce du puzzle mais ne sont pas les seuls facteurs. L'un des moyens les plus significatifs d'impliquer les membres de votre équipe est d'investir en eux et en leurs compétences. Les employés veulent des opportunités de développer leurs compétences et de faire progresser leur carrière. Trouvez des moyens de motiver les employés d'usine et de maintenance et montrez-leur que leurs efforts comptent.

5. Identifier et réduire les déchets

Nous ne pouvons pas parler de réduction des déchets dans un atelier de production sans parler de production au plus juste. Il existe de nombreuses méthodologies Lean qui aident à éliminer le gaspillage grâce à une amélioration continue. Certaines sont des méthodes globales qui peuvent être appliquées dans l'ensemble de l'établissement, tandis que d'autres se concentrent sur des domaines spécifiques tels que la gestion des stocks ou le flux de production.

Voici la liste des techniques de fabrication sans gaspillage les plus populaires pour ceux qui souhaitent approfondir leurs recherches :

- Kaizen

- Six Sigma

- Fabrication juste à temps

- Kanban

- Maintenance productive totale

Beaucoup de ces méthodes peuvent prendre des années pour être pleinement adoptées, mais les avantages peuvent être ressentis dès les premières étapes de la mise en œuvre.

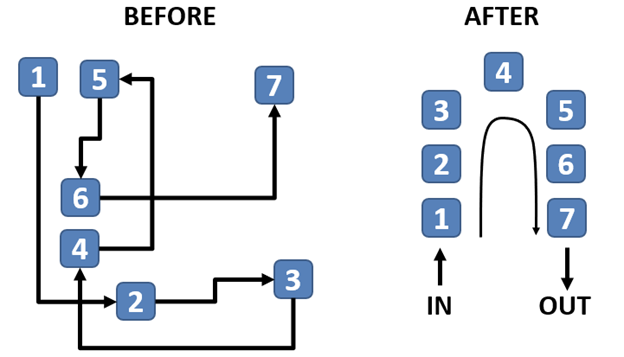

6. Optimiser l'aménagement de l'usine à l'aide de la fabrication cellulaire

Dans de nombreux paramètres MFG traditionnels, des types de machines similaires sont regroupés. Il s'avère qu'étaler votre processus de cette manière peut vous faire perdre beaucoup de temps et d'énergie.

Au lieu de cela :

- Décomposez le processus de production en étapes.

- Réorganisez les travailleurs et les machines dans des cellules en fonction de ces étapes.

Utilisez une disposition qui permettra le flux des fonctions de production dans votre établissement. Les dispositions les plus courantes sont :ligne droite, serpentine, circulaire et en forme de U .

Disposition des cellules en forme de U ( Source de l'image )

Disposition des cellules en forme de U ( Source de l'image )

La fabrication cellulaire organise les équipements en fonction des types de pièces produites. Cela réduit la distance que les matériaux et le personnel doivent parcourir pour terminer le processus. Et si la distance est égale au temps (ce qui, dans ce cas, c'est le cas), c'est une grande victoire.

Si vous voulez aller plus loin, vous pouvez même utiliser un logiciel comme Visual Components pour simuler et évaluer différentes configurations de mise en page, flux de matériaux et autres projets de production.

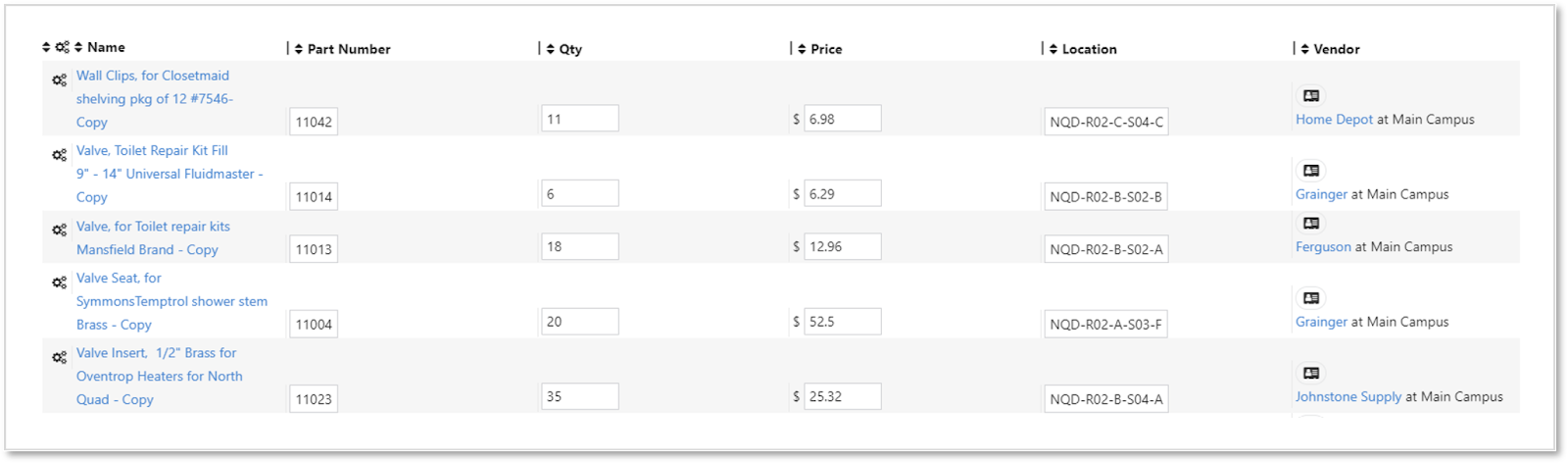

7. Optimisez votre gestion des stocks

Rester au top de votre inventaire de pièces de rechange est très utile si vous voulez atteindre votre meilleur PE. Vous avez besoin des bonnes pièces au bon moment pour éviter de longues pannes ou des frais d'expédition élevés. Mais il est difficile d'obtenir l'inventaire juste. Il est facile de tomber dans ces mauvaises habitudes d'inventaire.

- Avoir trop de matériel d'entrée

- Avoir trop de produits que vous ne pouvez stocker de manière adéquate

- N'avoir pas assez de pièces de rechange pour effectuer la maintenance préventive et les réparations

Il y a beaucoup de bons conseils sur la façon de gérer votre inventaire. Commencez par rechercher les meilleures pratiques en matière d'inventaire de pièces de rechange.

Dans la plupart des cas, vous aurez besoin d'une solution numérique pour gérer votre inventaire.

Pour les pièces détachées, par exemple, vous pouvez utiliser une GMAO avec un module de gestion des pièces. Il vous aidera à suivre l'utilisation des pièces et à prévoir les niveaux de stock en fonction des données passées pour un coût marginal. Et pour les grandes opérations, ils peuvent vous aider à économiser de l'argent en tirant le meilleur parti des économies d'échelle pour les pièces que vous utilisez fréquemment.

Base de données de pièces de rechange dans la GMAO Limble

Limble vous facilite la tâche. Gardez une trace des pièces dont vous avez besoin et faites avancer les projets dans les délais. Les achats s'intègrent au module des pièces, de sorte que les goulots d'étranglement liés à la paperasserie appartiennent au passé.

Limble intègre la gestion des pièces détachées aux achats pour éviter les silos de données

De plus, inutile de gaspiller de l'argent ou de l'espace sur des pièces que vous n'utilisez plus. Limble CMMS vous permet de définir un seuil de pièces de rechange pour vous permettre de savoir quand retirer les pièces qui ne sont plus en circulation régulière.

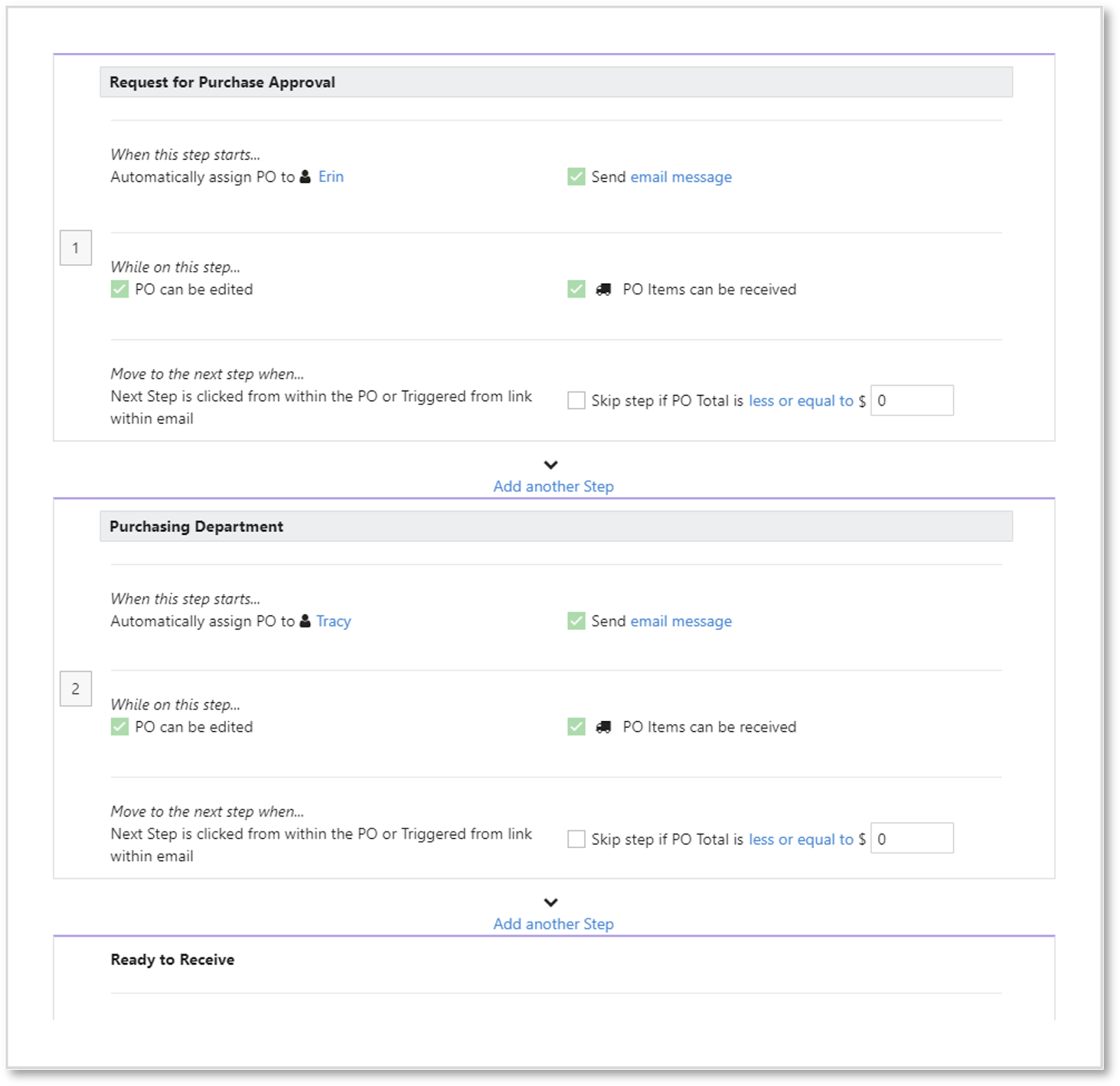

8. Établissez des relations avec vos fournisseurs

Les installations de fabrication doivent faire face à trois types de fournisseurs différents :

- Entreprises qui fournissent des ressources d'entrée utilisées dans les processus de production.

- Les fournisseurs qui fournissent des pièces de rechange et d'autres matériels MRO.

- Des sous-traitants de maintenance externes sont appelés pour effectuer des réparations spécialisées.

Si l'un de ces fournisseurs ne fait pas son travail, vous pouvez vous retrouver avec des retards de production prolongés difficiles à corriger.

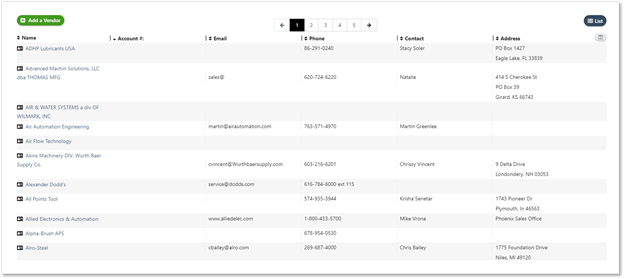

Réduisez ces risques en établissant des relations à long terme avec des fournisseurs éprouvés. Et croyez-le ou non, votre GMAO peut vous aider ici aussi. Limble a des fonctionnalités pour suivre vos fournisseurs et leurs livrables.

Suivi des fournisseurs dans la GMAO Limble

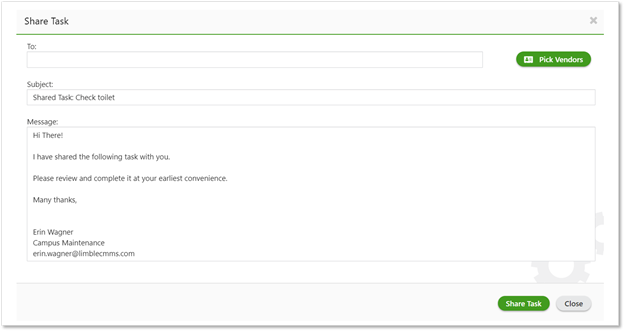

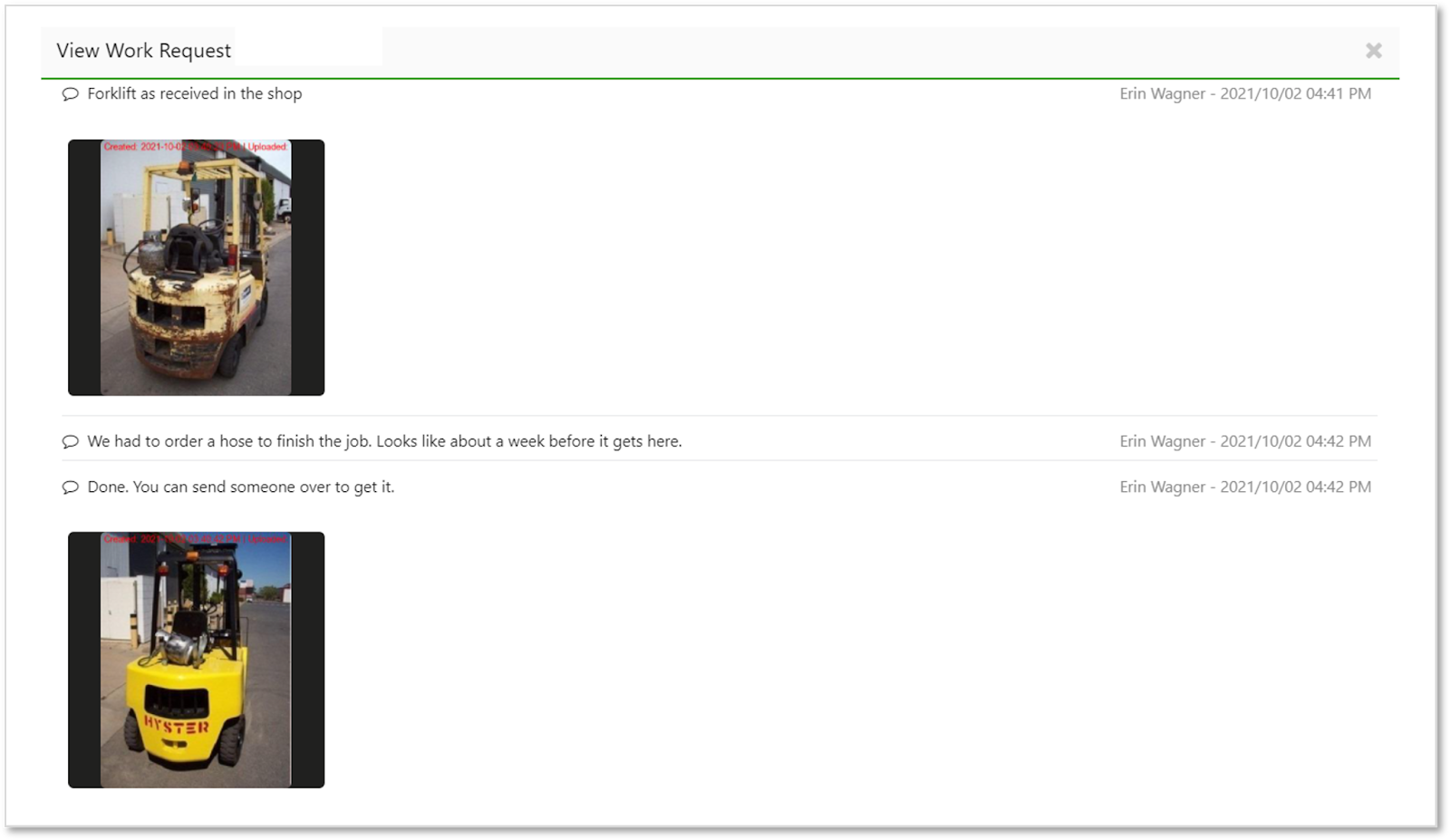

Limble vous permet également de communiquer avec les fournisseurs et de suivre facilement la progression des tâches. Pour le travail qui doit être effectué par votre fournisseur, vous pouvez générer un WO dans Limble et l'envoyer directement à votre fournisseur sans aucune étape supplémentaire dans votre processus. Au fur et à mesure que votre fournisseur termine le travail, il peut mettre à jour le statut de l'OF directement dans Limble, éliminant ainsi les rapports maladroits après coup.

Partage des tâches de maintenance avec des fournisseurs externes

Les journaux du fournisseur de maintenance ont effectué le travail

FAQ sur l'efficacité productive

1. Comment atteindre une efficacité optimale ?

Il existe de nombreuses façons de devenir plus efficace. Ils impliquent généralement le suivi et la mesure de votre processus et de garder l'amélioration à l'esprit. Voici quelques approches pour vous lancer sur cette voie :

- Efficacité globale de l'équipement (OEE) est similaire à l'efficacité productive, mais il s'agit d'un score plus détaillé. Les mesures qui entrent dans ce score vous aident à trouver vos zones spécifiques de déchets afin que vous sachiez par où commencer à vous améliorer. En savoir plus sur l'OEE ici.

- Lean Mfg utilise des choses aussi larges que votre culture, votre approche de la résolution de problèmes et la conception des processus pour tirer le meilleur parti de votre productivité. En savoir plus sur Lean ici.

- Normalisation et formation est également une approche suffisamment importante pour être répétée. Si vous savez que vous avez des lignes de production qui fonctionnent un peu différemment des autres, celle-ci est pour vous. Commencez ici et vous serez surpris de l'efficacité que vous gagnez. L'utilisation d'une GMAO moderne telle que Limble peut faciliter cette tâche grâce à la planification de la maintenance automatisée, aux modèles d'ordre de travail personnalisables, aux formulaires de demande de travail, etc.

2. Qu'est-ce qu'une production inefficace ?

Lorsque vous n'utilisez pas pleinement vos ressources limitées, vous exécutez une production inefficace qui a un impact négatif sur vos résultats. Les ressources comme la main-d'œuvre, les matériaux, l'énergie et l'équipement sont chères. Assurez-vous que vous en avez pour votre argent.

3. Comment les entreprises mesurent-elles l'efficacité ?

L'EP n'est pas la seule mesure de l'efficacité. Il existe de nombreux autres indices de productivité selon le degré de sophistication que vous souhaitez obtenir :analyse d'enveloppement des données, efficacité technique, mesures de Farrell et autres que les économistes aiment appliquer à la fabrication.

Mais ils commencent tous par la même étape :mettre en place un processus de données et de suivi solide. Si vous ne disposez pas d'une technologie ou de systèmes de production capables de suivre les mesures clés de votre processus de production, vous ne pourrez jamais calculer l'efficacité.

Les systèmes de GMAO comme Limble sont un excellent moyen de démarrer et d'automatiser une grande partie du processus de collecte de données pour vous. Par exemple, Limble suit le temps écoulé entre un rapport de panne et sa résolution (et bien plus encore).

Exemple de différents rapports dans la GMAO Limble

Ce type de données peut ouvrir des mondes d'opportunités lorsque vous commencez à mesurer et à améliorer votre processus.

Le rôle de la maintenance dans l'atteinte de l'efficacité productive

L'EP est une mesure qui devrait figurer sur la liste de souhaits de toute ligne de production. Son objectif est de tirer le meilleur parti de vos ressources limitées, ce qui est bon pour tout le monde.

Lorsque vous commencez à mesurer l'efficacité productive, vous constaterez peut-être que votre stratégie de maintenance est l'une des pierres d'achoppement qui vous retient. De mauvaises pratiques de maintenance peuvent rapidement entraîner des temps d'arrêt et de l'inefficacité.

La maintenance proactive joue un rôle crucial et fournit également de nombreuses autres bonnes choses. En savoir plus sur les avantages de la transition vers la maintenance préventive ici. Cela améliorera votre score d'efficacité productive et offrira des avantages supplémentaires importants.

Efficacité maximale :travailler plus intelligemment, pas plus fort

PE vous aide à commencer à évaluer dans quelle mesure votre processus de production utilise les ressources dont il dispose. C'est la passerelle vers des pratiques d'efficacité plus importantes et meilleures.

Si vous commencez à mesurer l'efficacité maintenant, cela vous aidera :

- Minimisez les déchets à court terme et rapportez des dividendes à long terme.

- Prenez des décisions plus éclairées sur la quantité de produit à fabriquer et à quel moment.

- Précisez votre place sur le PPF, en augmentant ou en diminuant certains produits tout en restant efficace.

- Introduit l'efficacité de l'allocation dans votre processus, en tenant compte du marché de votre production.

L'efficacité productive est une excellente rampe de lancement pour des types plus sophistiqués de calculs d'efficacité et d'activités d'amélioration continue. Limble a des outils qui peuvent vous aider. Vous pouvez commencer un essai gratuit de 30 jours ici, demander une démo ou même essayer notre auto-démo en ligne.

Maintenant, si seulement nous avions un tel outil pour dépenser notre énergie personnelle !

Entretien et réparation d'équipement

- Le quoi, le pourquoi et le comment du temps de clé

- Qu'est-ce que la 6G et quelle sera sa vitesse ?

- Qu'est-ce que la cavitation de la pompe et comment l'éviter ?

- Qu'est-ce que la découpe plasma et comment fonctionne la découpe plasma ?

- Qu'est-ce que la soudure ? - Types et comment souder

- Qu'est-ce que le brasage et comment braser le métal ?

- Qu'est-ce que le brasage au cuivre et comment le faire ?

- Qu'est-ce que l'interopérabilité et comment mon entreprise peut-elle y parvenir ?

- Qu'est-ce que le Lean Digital et comment l'intégrer ?