Comment utiliser l'analyse des vibrations pour identifier les problèmes d'équipement

De nombreux collecteurs de données de vibration d'aujourd'hui ont la capacité de prendre en charge deux ou plusieurs capteurs collectant des données simultanément. Avec cette capacité est la possibilité de sélectionner la phase cross-canal comme outil d'analyse.

Outre l'analyseur et le câble avec un capteur utilisés pour les trajets de vibration normaux, le seul outil supplémentaire nécessaire pour effectuer la phase inter-canaux est un autre câble et un capteur. L'analyse de phase inter-canaux peut permettre de découvrir des sources de relâchement structurel, certains problèmes d'intégrité structurelle, des conditions de désalignement et même des conditions de résonance structurelle.

Comment ça marche ?

L'acquisition de données de route normale capture plusieurs ondes sinusoïdales et les sépare en fonction de la fréquence. Il les affiche ensuite sous forme de fréquences séparées avec leurs amplitudes individuelles au format spectral.

L'analyse de phase sélectionne une seule onde sinusoïdale (fréquence unique) et détecte comment cette source de vibration se déplace par rapport à autre chose. Le « quelque chose d'autre » pourrait être un point sur l'arbre, tel qu'un ruban réfléchissant ou un phaseur de clé, ou un autre signal de vibration comme dans le cas de la phase inter-canaux.

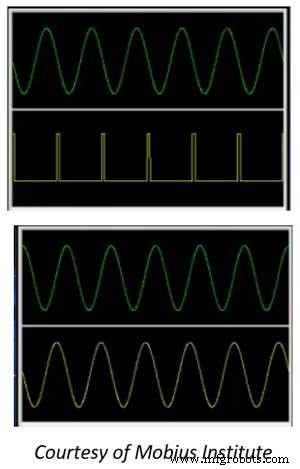

Il y a donc deux signaux qui sont comparés :le signal de vibration et une impulsion tachymétrique déclenchée par le passage de la bande réfléchissante, ou l'impulsion d'un phaser clé, par exemple. Une impulsion de tachymètre crée une onde carrée, tandis que le signal de vibration envoie une onde sinusoïdale.

Les pics des deux sources sont comparés pour la synchronisation, et la différence de temps entre les deux pics est affichée en degrés, puisque les deux sources sont liées au mouvement de rotation. Cela fonctionne parfaitement pour équilibrer les équipements rotatifs, car à partir de l'impulsion du bord d'attaque de la bande réfléchissante, le pic de vibration (ou point haut) se produit plusieurs degrés plus tard, indiquant le point lourd probable sur l'arbre. (Cet article ne traite pas des conditions qui peuvent faire en sorte que le point lourd soit différent du point élevé de vibration. Sachez simplement que cela peut être le cas.)

Avec deux capteurs utilisés en phase cross-canal, la comparaison est le pic de vibration de chaque signal. Les analyseurs qui ont la capacité d'effectuer une phase cross-canal vous permettent également de spécifier la fréquence particulière à surveiller. Le plus souvent, la vitesse de rotation de l'arbre est sélectionnée comme fréquence d'intérêt.

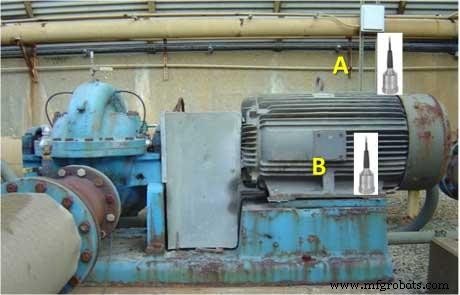

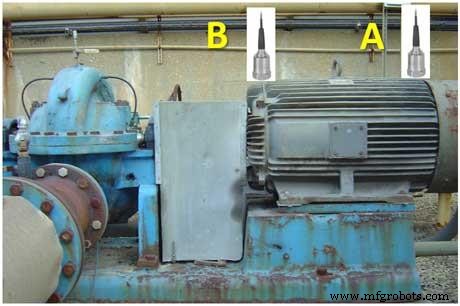

Un point de départ typique consiste à placer le capteur A à l'extrémité verticale extérieure du moteur et le capteur B sur le pied du moteur pour voir comment ces points se déplacent les uns par rapport aux autres. Il est courant de garder un capteur au même endroit, c'est-à-dire la position A pour comparer à plusieurs autres points. Pour les exemples suivants, nous supposerons que le capteur A lit zéro degré.

Si le capteur B indique zéro degré (+- 30 degrés), alors ils se déplacent ensemble ou à l'unisson, ce qui est une condition normale attendue. Cependant, si le capteur B est à 180 degrés (toujours +- 30 degrés), alors il se déplace dans la direction opposée ou en décalage. Cela signifie qu'une partie du boîtier du moteur se déplace vers le haut tandis que le pied se déplace vers le bas. Ceci est causé par une fissure dans le boîtier du moteur quelque part, permettant aux pièces de se séparer. Le plus souvent, la fissure est au niveau ou près du pied. Documentez vos découvertes.

Déplacez maintenant le capteur B vers le boulon de pied. Si le capteur B indique zéro degré, la plaque sur laquelle le boulon est fixé se déplace à l'unisson avec le haut du moteur, interprété comme le boulon est serré.

Cependant, si le pied est à zéro degré et que le boulon est à 180 degrés (ou déphasé de 180 degrés), il y a un jeu entre le pied et la plaque de montage.

Le même processus peut être déterminé pour la base et le sol. Si tous ces éléments sont identiques à ceux du capteur A, il n'y a pas de jeu entre deux de ces emplacements.

Ensuite, déplacez le capteur A vers la position intérieure du moteur et effectuez toutes les mêmes vérifications sur cette extrémité du moteur. Une fois que cela est terminé, déplacez le capteur A à travers le couplage vers l'extrémité intérieure de la pompe, puis vers l'extérieur de la pompe, en effectuant des vérifications là-bas. Assurez-vous de documenter vos découvertes à chaque poste pour référence ultérieure et analyse si nécessaire.

L'étape suivante consiste à comparer les lectures le long du train de machines d'un bout à l'autre. Cela doit être fait dans le sens vertical du capteur ainsi que dans le sens horizontal du capteur. Certaines questions se posent quant à pourquoi les deux directions. Cela peut être répondu par une autre question :« Est-il possible qu'une machine soit alignée verticalement mais pas horizontalement ? »

Examinons des scénarios avec le capteur B se déplaçant d'un relèvement à l'autre le long du train de machines dans le sens vertical.

Encore une fois, supposons que le capteur A est stationnaire et lit zéro degré pour toutes ces mesures, déplacez-vous avec le capteur B. La première position B est la position verticale du moteur à l'intérieur. Si le capteur B est à zéro degré, alors cette position est telle qu'elle devrait être sans problème. Cependant, si le capteur B indique 180 degrés, cette extrémité du moteur descend tandis que l'extrémité A monte. Ce n'est pas un bon état. Une condition qui peut provoquer ce désalignement angulaire.

Pour vérifier le désalignement angulaire, déplacez le capteur B vers la position intérieure de la pompe. S'il indique 180 degrés à cet endroit, il s'agit très probablement d'une condition de désalignement angulaire, car en cas de désalignement angulaire, les arbres se déplacent à l'unisson à travers l'accouplement. Supposons pour cet exemple que nous ayons des indications de désalignement angulaire. Quelle est la lecture attendue du roulement hors-bord de la pompe ?

En déplaçant le capteur B vers l'emplacement du roulement extérieur de la pompe, nous nous attendons à ce que la lecture soit nulle pour confirmer le désalignement angulaire. En l'absence d'une condition de désalignement, nous nous attendons à ce que tous les roulements soient en phase ou lisent zéro.

Les mêmes contrôles peuvent être effectués dans le sens horizontal en positionnant le capteur de référence, le capteur A, dans le sens horizontal du moteur hors-bord. Faites les comparaisons, en documentant toutes les lectures et en déplaçant le capteur B d'un roulement à l'autre dans le sens horizontal du même côté de la machine. Que se passe-t-il lorsque le capteur est placé du côté opposé de la machine ?

Quelles informations utiles les lectures de phase de direction axiale fourniraient-elles ? Considérons les possibilités. Placer le capteur A dans la direction axiale au niveau du roulement intérieur du moteur et le capteur B à la position extérieure de la pompe dans la direction axiale, et comparer les lectures de phase. S'ils sont en phase, c'est comme prévu. Cependant, s'ils sont déphasés de 180 degrés, cela indique une condition de désalignement angulaire où les arbres se poussent les uns contre les autres lorsqu'ils tournent. Tout comme dans les lectures de vibration normales, les mesures de phase axiale peuvent être utilisées pour confirmer une condition de désalignement.

Une méthode de comparaison de lecture de phase similaire peut être utilisée pour vérifier l'état structurel de la base de la machine pour voir comment elle se déplace. En règle générale, le capteur A est monté dans le sens vertical sur le roulement hors-bord du moteur et le capteur B est utilisé pour se déplacer le long de la base.

En commençant à l'extrémité du moteur de la base, le capteur B est près du coin avant de la base. La lecture de phase sera probablement en phase avec le capteur A si toutes les lectures verticales à cet emplacement étaient en phase. Déplacez maintenant le capteur B le long de l'avant de la base près du bord par incréments de 2 ou 3 pouces en enregistrant les lectures de phase. S'ils sont tous en phase, il n'y a pas de problème de flexion.

Ensuite, déplacez le capteur B vers l'arrière de la machine et répétez les mesures le long de la base là-bas. Encore une fois, si tout est en phase, il n'y a pas de problème avec la flexion de la base.

Mais que se passe-t-il si sur toute la longueur il y a un déphasage de 90 ou 180 degrés dans la région entre le moteur et la pompe ? Il pourrait y avoir un déphasage de 180 degrés ou un déphasage de 360 degrés entre une extrémité de la base et l'autre extrémité. Qu'est-ce que cela pourrait indiquer ?

Qu'est-ce qui serait indiqué s'il y avait un déphasage de 180 degrés d'une mesure le long de la face avant à une position correspondante le long de la face arrière ? Serait-ce un problème? Pourquoi ou pourquoi pas ?

Et l'amplitude ?

Les lectures de phase ont généralement deux composants qui sont disponibles. L'un est la lecture de phase réelle à une fréquence en degrés, qui a été introduite ici. L'autre composante est l'amplitude de vibration. Dans certains analyseurs, la sélection pour la configuration des lectures de phase est appelée pic et phase, l'amplitude de pic de vibration et la lecture de phase. La lecture de phase indique la direction dans laquelle il se déplace, mais l'amplitude indique de combien il se déplace.

Dans l'illustration ci-dessous, il y a des cercles le long de la base avec un repère à l'extérieur du cercle. Le repère indique le sens de la phase. À l'intérieur du cercle se trouvent les valeurs de vibration en vitesse, la lecture de vibration typique pour cette fréquence. Notez qu'en partant de la gauche, l'amplitude de vibration est de 0,114 pouces par seconde. Au fur et à mesure qu'il progresse vers le centre de la plaque de base, l'amplitude s'élève à environ 0,954 pouce par seconde. L'amplitude diminue à nouveau au fur et à mesure qu'il se déplace vers la droite. La phase reste constante sur toute la distance. Y a-t-il un problème ?

Oui, cela indique un problème de rigidité de la base qui lui permet de se déplacer davantage au centre. Est-il jointoyé comme il est conçu pour l'être ? Faites participer un ingénieur pour concevoir un moyen de rigidifier la base qui n'affecte pas négativement d'autres zones.

Il y a ceux qui diraient que l'augmentation des vibrations dans la zone indique qu'elle est dans un état de résonance. Cependant, chaque fois que des conditions de résonance ou des fréquences naturelles sont impliquées, il y a un changement de phase. Avec un changement de phase essentiellement nul, la résonance est exclue.

Résumé

La phase cross-canal est un outil précieux intégré à la plupart des analyseurs à deux canaux qui permet au technicien/analyste de trouver ou de vérifier certains problèmes de machines. Une compréhension de la façon dont la machine doit se déplacer est très utile pour diagnostiquer/confirmer les conditions.

Entretien et réparation d'équipement

- Comment mettre en œuvre une maintenance productive totale

- Quand et comment utiliser un extincteur

- Comment utiliser efficacement un pulvérisateur de peinture

- Capteur d'outil du routeur CNC en bois, comment l'utiliser ?

- Comment réduire la consommation d'énergie dans la fabrication

- Pourquoi l'analyse des vibrations est-elle essentielle pour votre entreprise ?

- Comment effectuer une maintenance préventive planifiée (PPM)

- Comment fonctionnent les filtres à air pour équipement lourd

- Comment fonctionne un filtre à carburant pour équipement lourd