A Modern Spin on FMEA

Longtemps un outil de base utilisé pour améliorer le la fiabilité des conceptions de produits, l'analyse des modes de défaillance et des effets (AMDEC) peut également servir un objectif précieux pour l'ingénieur de fabrication et de fiabilité des processus… si nous apportons quelques modifications.

Le processus FMEA standard, qui est détaillé dans la norme IEC 60812 et ailleurs, fonctionne plutôt bien tel quel, mais il peut être amélioré. Voici quelques points clés pour mettre à jour votre processus AMDEC afin qu'il fonctionne pour vous dans l'usine.

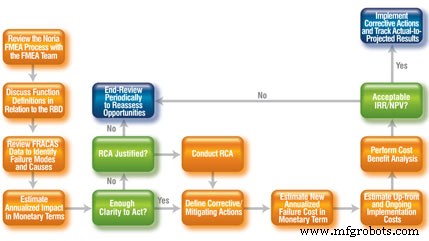

Figure 1. Une forme plus moderne de l'AMDEC pour servir les usines et les opérations industrielles.

-

Commencez le processus en créant des diagrammes fonctionnels (FBD) pour les processus de production en cours d'examen. Un FBD est comme un schéma fonctionnel de fiabilité (RBD) mais sans les nombres. Nous manquons généralement de données de performances de fiabilité quantifiables à ce stade du jeu.

Une fois que nous les aurons, nous remplirons les blocs pour créer des RBD. Il est généralement préférable de diviser la plante en blocs. Les diagrammes fonctionnels forment les fonctions qui seront examinées dans le processus AMDEC, alors soyez détaillés - ce sont les fonctions sur lesquelles votre usine s'appuie pour accomplir la mission. -

Éliminez les conjectures du processus. Commencez par collecter des données à l'aide d'un processus de système de rapport d'échec et d'action corrective (FRACAS) systématique. Habituellement, dans les trois à six mois, vous verrez 80 à 90 pour cent de ce qui ne va pas dans votre usine.

Après cette période, vous pouvez réduire ou simplifier le processus de collecte de données si vous le souhaitez ; mais avant de terminer vos AMDEC, vous avez besoin de beaucoup de détails sur ce qui se passe réellement. La mémoire humaine est fragile et faillible; les données font la différence entre décider et deviner.

Avant d'entreprendre le processus de collecte de données, normalisez vos taxonomies de modes de défaillance et de causes de défaillance. Cela rendra les données beaucoup plus gérables lorsque viendra le temps d'effectuer le processus AMDEC. -

Oubliez le numéro de priorité de risque sans dimension (RPN). Quantifiez vos pertes en termes de coût par événement x nombre d'événements par an. Cela produit un effet monétisé sur l'organisation en termes annualisés.

Les coûts peuvent inclure les coûts de réparation, les coûts d'arrêt, les coûts basés sur les risques, les coûts énergétiques, etc. Vous devrez peut-être dépenser de l'argent pour atténuer la perte ciblée . Pour ce faire, vous avez besoin d'une analyse coûts-avantages, donc le risque doit être monétisé à un moment donné; vous pouvez aussi bien le faire dans le cadre du processus AMDEC.

Lorsqu'il s'agit de faire approuver des initiatives d'amélioration, l'argent parle... tout le reste marche. Prenez une longueur d'avance et monétisez vos risques. -

Identifiez les causes contributives possibles à l'aide d'une taxonomie standardisée des causes de défaillance et cochez toutes celles qui s'appliquent. Il est rare que les défaillances complexes aient une cause unique.

L'événement est généralement provoqué par l'effet combiné de plusieurs causes contributives. Transférez ces informations de FRACAS à FMEA. -

Capturez et catégorisez votre décision d'action. Dans tous les cas, vous devez décider d'agir pour résoudre le problème, choisir de ne pas agir ou planifier un événement d'analyse des causes profondes (RCA) pour explorer davantage le problème.

La décision d'agir est souvent basée sur l'analyse coûts-avantages. Si vous choisissez de ne pas agir, notez pourquoi et examinez périodiquement pour voir si le paysage a changé.

Parfois, une nouvelle technologie arrive qui vous permettra de gérer un risque de manière plus rentable, ou l'impact d'un risque devient plus poignant pour l'organisation en raison des changements du marché ou des changements dans le contexte opérationnel. -

Si vous choisissez d'agir, définissez clairement les mesures d'atténuation requises. Les coûts de mise en œuvre, à la fois initiaux et continus, et une nouvelle estimation du coût de défaillance annualisé sont associés à ces actions.

Les modifications apportées à la conception, aux procédures, etc., serviront soit à :a) réduire le coût par événement, et/ou b) réduire le nombre d'événements par an. Dans tous les cas, l'action doit réduire le coût de défaillance annualisé. Capturez les nouvelles informations de coût de défaillance projetées sur la feuille AMDEC. -

Afin d'aller de l'avant avec tout projet d'amélioration, vous devez avoir un retour sur investissement (ROI) positif. Étant donné que vous avez capturé vos coûts de défaillance annualisés actuels, vos coûts de défaillance annualisés projetés et vos coûts estimés pour atténuer les risques avec des actions correctives, vous disposez de tout ce dont vous avez besoin pour créer une projection de flux de trésorerie sur cinq ou sept ans.

En appliquant le coût du capital de votre entreprise, vous pouvez calculer le taux de rendement interne (TRI), la valeur actuelle nette (VAN) et la période de récupération actualisée (DPP). Si les chiffres semblent bons, allez-y.

Si le changement proposé ne fournit pas un rendement acceptable, suspendez le projet, mais planifiez un réexamen pour déterminer si des changements sur le marché ou le fonctionnement de l'organisation le contexte modifie le calcul du retour sur investissement et d'évaluer si une nouvelle solution moins coûteuse au problème est disponible. -

Attribuez l'action corrective à un individu ou à une équipe et définissez une date d'échéance. Une date limite convertit un souhait en un objectif.

-

Tendance des coûts réels à projetés pour la mise en œuvre et les retours à l'organisation. Si les rendements sont supérieurs aux prévisions, augmentez la vitesse pour déployer le changement dans d'autres usines ou lignes où il est applicable. Si les retours sont inférieurs à ce que vous aviez prévu, réorganisez la correction ou ralentissez/arrêtez le déploiement ultérieur vers d'autres usines ou lignes.

-

Faites du processus AMDEC un document vivant, un journal monétisé de vos activités de gestion des risques. Lorsque vous effectuez une RCA, capturez les résultats dans votre base de données AMDEC. L'approche traditionnelle spécifiée par la norme AMDEC est toujours valable. Nous avons juste besoin de le modifier un peu pour une utilisation dans l'industrie.

Pour résumer nos points clés :

-

Commencez par la collecte de données. Les données font la différence entre décider et deviner.

-

Dollarisez vos découvertes. Vous dépensez de l'argent pour corriger des problèmes ; vos avantages doivent l'emporter sur les dépenses.

-

Bien que FMEA soit largement utilisé dans la maintenance centrée sur la fiabilité, ne limitez pas son application à la maintenance dans l'usine. Vos problèmes sont transversaux. Vos solutions doivent également être transversales !

Entretien et réparation d'équipement

- Mémoire non mécanique moderne

- Arc de violon

- Modes de défaillance des processus de fiabilité des équipements

- Stratégies de gestion des performances des actifs

- Comment est fabriqué le PRF ?

- Message prédictif dans une bouteille :une approche moderne d'un processus séculaire

- Processus de formage de tôle

- Processus de moulage par injection

- Comprendre le processus d'extrusion