Louisville Slugger :le sweet spot

Les joueurs de baseball parlent de la batte Louisville Slugger de la même manière que les violonistes raffolent du Stradivarius ou que les pianistes font l'éloge du Steinway. Les joueurs de balle, cependant, utilisent un langage plus coloré que leurs collègues de concert.

"Un jour, je suis entré dans la chambre d'hôtel - nous étions à St. Louis - et Ted venait de recevoir de nouvelles battes", raconte l'ancien lanceur des Red Sox de Boston Charlie Wagner dans le livre de David Cataneo "Je me souviens de Ted Williams". "Dès que je suis entré, il a dit :'Sentez ces putains de chauves-souris.' Vous savez, il a juré beaucoup. Il a dit :"Bon sang, ce sont les meilleures chauves-souris. Regarde-les. Sentez-vous ce fils de pute." J'ai regardé les chauves-souris et je me suis assise sur le lit et je l'ai regardé. Il rasait certaines des poignées sur elles. Les copeaux de bois allaient partout dans mon lit. Cela ne le dérangeait pas.

"Puis il s'est regardé dans le miroir... Il se regarde dans le miroir et dit :'Jésus-Christ... Jésus-Christ. Garçon, oh garçon, donne-moi cette batte. Garçon.' Ensuite, il a balancé la batte sur le bouton de mon montant de lit et a renversé mon lit. Il a fait tomber le montant de mon lit. Il a dit :« Hé, appelez-les et demandez-leur d'envoyer un autre lit. » C'était aussi simple que ça."

La société Hillerich &Bradsby, fabricant du Louisville Slugger, entretient une relation amoureuse historique avec le baseball - et ses joueurs et fans - depuis que John A. "Bud" Hillerich a produit le tout premier produit en 1884. Avec 123 années (et plus) à son actif, la chauve-souris et l'entreprise ont acquis une réputation de qualité, de savoir-faire et d'excellence de fabrication globale.

"J'aurais été un frappeur de .290 sans un Louisville Slugger", a souvent beuglé Williams. "The Splendid Splinter" a terminé sa carrière au Temple de la renommée avec une moyenne au bâton de 0,344, dont une note de 0,406 en 1941.

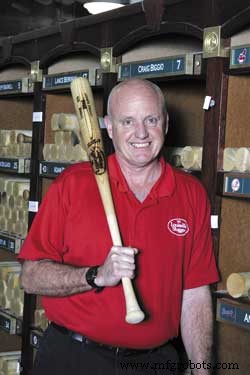

"Nous essayons de faire en sorte que les gars se sentent aussi à l'aise que possible alors qu'ils échouent 70 % du temps à ce qu'ils essaient de faire", déclare Chuck Schupp, directeur du baseball professionnel chez Hillerich &Bradsby.

En effet. Bien que la moyenne de carrière de Williams soit la septième meilleure de tous les temps, elle équivaut toujours à un taux d'échec de 65,6%. Pour chaque 100 présences officielles au bâton, il n'a pas réussi à frapper sans risque 66 fois.

Au bâton, l'échec est une partie acceptée et inévitable du jeu.

À l'usine de chauves-souris, cependant, l'échec est totalement inacceptable et évitable.

Dans le jeu de la fiabilité, l'usine de fabrication de H&B au centre-ville de Louisville, dans le Kentucky, balance un bâton assez méchant.

Bill Dreschel a été embauché par Hillerich &Bradsby en 1966. Ancien opérateur de machine, il est l'un des deux mécaniciens-monteurs de l'usine.

Juste les faitsPlante : Hillerich &Bradsby, situé sur Main Street au centre-ville de Louisville, Ky. La société a été fondée en 1884.

Taille du site : 100 000 pieds carrés, dont 16 000 consacrés à la production de chauves-souris.

Emploi de l'usine : 155 employés, dont 53 ouvriers syndiqués d'usine; ce dernier total comprend cinq employés de maintenance horaires.

Produits : Bâtons de baseball Louisville Slugger pour les joueurs professionnels des ligues majeures et mineures, ainsi que pour les joueurs de baseball récréatifs. H&B fabrique près de 70 % des chauves-souris utilisées par les ligues majeures et 80 % des chauves-souris utilisées par les ligueurs mineurs.

Capacité : L'usine produit chaque année environ 1 million de battes de baseball, dont 60 000 pour les joueurs des ligues majeures.

Pour info : L'entreprise, à un moment donné, produisait 7 millions de chauves-souris en bois par an. . . . John A. "Jack" Hillerich III est le président du conseil d'administration et l'arrière-petit-fils du fondateur de l'entreprise J.A. "Bourgeon" Hillerich. . . . John A. Hillerich IV est l'actuel président et chef de la direction. . . . Le nom de marque Louisville Slugger a été déposé en 1894.

TALENT ET TENURE

Les joueurs de balle évoluent au cours de leur carrière afin de maintenir ou d'améliorer leur statut. Lors de ses 261 premiers matchs, Babe Ruth a réussi près de six fois plus de simples que de circuits. Il a réussi en moyenne un circuit tous les 33,9 au bâton. Mais de 1920 à 1933, soit une période de 1 959 matchs, il a réussi en moyenne un coup de circuit tous les 10,8 au bâton. Il avait près de la moitié moins d'allers-retours que de célibataires. À l'inverse, Ichiro Suzuki a réalisé en moyenne près de 17 circuits par saison dans la Ligue japonaise, mais a trouvé son rôle dans la Ligue majeure de baseball en tant que frappeur en simple. Aux États-Unis, il joue en moyenne 181 singles par saison.

Le statut de H&B en matière de maintenance des machines est exceptionnel, mais la manière dont elle atteint des niveaux élevés de fiabilité des installations évolue.

Au cours du dernier quart de siècle, le facteur de différence de l'usine de chauves-souris en bois a été la connaissance et l'expérience, mélangées aux enseignements de W. Edwards Deming.

« Pour nous, la fiabilité a toujours été fonction de la longévité », déclare Bob Hillerich, qui supervise les installations et la maintenance de l'usine. "Nous nous sommes appuyés sur des centaines d'années d'expérience collective."

Les ordinateurs et les équipements d'automatisation jouent un rôle beaucoup plus important aujourd'hui à l'usine de Louisville.

Au début de 2006, l'usine employait 25 travailleurs horaires de production et cinq travailleurs horaires de maintenance, qui avaient tous au moins 37 ans d'expérience dans l'entreprise. Il n'y avait pas eu de nouvelle embauche depuis 1974. Lorsque bon nombre de ces travailleurs syndiqués sont arrivés dans l'entreprise, l'usine fabriquait encore des chauves-souris pour Mickey Mantle, Hank Aaron et Roberto Clemente.

"Vous ne trouverez cela nulle part ailleurs dans le monde", déclare John A. "Jack" Hillerich III, arrière-petit-fils du fondateur de l'entreprise et actuel président du conseil d'administration. "Trente-sept ans... c'était le nouveau."

En 2007, les deux mécaniciens de chantier du service de maintenance - Joe Davenport et Bill Dreschel - travaillaient dans l'entreprise depuis 77 ans. Le charpentier Dave Tully a été embauché en 1970. Le superviseur de la maintenance Rouns Pence, 70 ans, a été embauché en 1963.

"Ces types ont grandi avec les machines", explique Bob Hillerich, qui est le neveu de Jack. "Ils ont commencé avec eux et travaillent avec eux depuis toujours."

En conséquence, les plus de 200 machines de production et systèmes mécaniques ont plutôt bien ronronné.

« Nous n'avons pas de problèmes de fiabilité », déclare Dreschel, un mécanicien de chantier qui a rejoint H&B en 1966. « Nous avons rarement des pannes. »

Bob Hillerich pense que le site est en règle en ce qui concerne la disponibilité, le temps moyen entre la panne et d'autres mesures de maintenance universellement utilisées, mais il ne peut pas fournir de détails. Ce n'est pas pour des raisons de confidentialité.

"Nous n'avons aucune mesure que nous suivons pour le moment", dit-il.

Il dit la vérité. Les mains de ces personnes ont traditionnellement été dans et autour des machines, non liées à un système informatique. Au cours des deux dernières décennies, le programme logiciel de gestion de la maintenance du département, appelé Alpha Four, se trouvait sur une disquette de 5,25 pouces.

« Je ne dirais pas que nous en sommes arrivés là grâce à la chance », déclare Bob Hillerich.

La chance ne vous rapporte pas 100 millions de dollars de ventes par an et 70 % du chiffre d'affaires des chauves-souris de grande ligue.

"S'il n'y avait pas eu l'expérience et les connaissances de ces travailleurs, nous serions tombés il y a longtemps", dit-il.

Les chauves-souris des joueurs de ligue majeure pendent pour sécher après avoir reçu une finition claire.

UNE DOSE DE DEMING

Il y a eu, en effet, des moments difficiles.

La société naviguait au milieu des années 1970, fabriquant chaque année 7 millions de raquettes en bois et 1 million de clubs de golf PowerBilt (drivers kaki et bois de parcours) pour les joueurs professionnels et le grand public.

« Puis est arrivée la batte en aluminium, les bois métalliques et les fontes de précision, et l'essor des fabricants asiatiques », explique Jack Hillerich, qui a été président et chef de la direction de l'entreprise de 1969 à 2002. « Quand ces trois frappé à la fin des années 1970 et au début des années 1980, nous savions que quelque chose n'allait vraiment pas. Nous étions en difficulté."

Ces temps appellent de nouvelles solutions.

En 1980, l'entreprise a acheté une usine en Ontario, en Californie, pour fabriquer des bâtons de baseball et de softball en aluminium. Aujourd'hui, le site fabrique près de 2 millions de chauves-souris par an. Mais entrer sur le marché de l'aluminium n'allait pas renforcer la ligne ou l'usine phare de chauves-souris en bois.

La marque déposée Louisville Slugger est gravée dans des chauves-souris en frêne.

Une émission de télévision NBC sur W. Edwards Deming intitulée « Si le Japon le peut, pourquoi pas nous ? attisé l'intérêt de Jack Hillerich. En 1984, lui et un autre cadre de l'entreprise ont assisté à un séminaire donné par Deming.

"Nous avons dit :'OK, les Asiatiques arrivent. Nous améliorons mieux la qualité du produit'", déclare Hillerich. "Nous sommes allés au séminaire de Deming, et il n'a pas parlé de la qualité de notre produit - pas une seconde. Il a parlé de rester en affaires. Il a parlé du fait que si vous ne changez pas, vous ne réussirez pas et vous ne serez pas là demain. Et, il a parlé de la qualité de la gestion.

"Nous pensions que nous devions améliorer un peu nos produits avec plus de qualité. Nous sommes partis en pensant que nous devions améliorer la qualité globale de notre entreprise."

Hillerich a finalement envoyé 40 employés (20 de la direction et 20 du syndicat) à des séminaires Deming de cinq jours.

À peu près à la même époque, il a également institué des éléments de maintenance productive totale, de fabrication juste à temps et d'amélioration continue à la japonaise.

Le Kentucky abrite aujourd'hui de nombreuses usines appartenant à des entreprises qui sont devenues synonymes d'idéaux Deming/CI/lean - Toyota, General Electric, Ford et Johnson Controls, pour n'en nommer que plusieurs. Cependant, peu y sont restés plus longtemps que H&B. Son leadership est illustré par le fait que Jack Hillerich siège au conseil d'administration du W. Edwards Deming Institute et au conseil d'administration de la section de Louisville du Center for Quality of Management.

"Nous vivons ce genre de choses tous les jours", explique Hillerich. « C'est au point que les gens de l'usine n'y pensent même plus, mais ils le font. »

Le coordinateur de la production, Brian Hillerich, qui est le neveu de Jack et le frère cadet de Bob, ajoute :"L'amélioration continue a toujours été le mantra ici."

Les employés de Louisville développent constamment des idées innovantes qui éliminent les problèmes et améliorent la productivité et la fiabilité.

« Avoir de la sciure en permanence sur les chemins et les guides est difficile », déclare Bob Hillerich. "Lorsque les machines sont arrivées ici à l'origine, du liquide coulait pour garder la machine au frais pendant que la chauve-souris tournait à l'intérieur de la" bague de maintien ". Chaque jour, nous avions une étincelle et une flamme. Nous devions arrêter le système. (Machiniste ) Leon Mathis et moi savions qu'il y avait une meilleure réponse quelque part. Le fabricant de la machine a dit qu'il n'y en avait pas. Ce que nous voulions, c'était un roulement. De cette façon, la chauve-souris pourrait glisser à travers le roulement et nous pourrions éliminer le fluide et le graisse. Il a fallu à Leon environ un an de prototypage pour parvenir à la solution, et cela a fonctionné. Nous n'avons pas eu d'arrêt à la suite d'une extinction depuis près de trois ans.

"Il s'agit d'essayer de ne pas panser le problème. Vous devez déterminer d'où viennent les problèmes. Vous passez par la méthodologie de résolution de problèmes en sept étapes (un outil d'amélioration continue). Examinons les multiples causes potentielles et essayez de vous en remettre à la ou aux causes profondes."

14 POINTS :SUIVRE LA DIRECTION DE DEMINGLes 14 points de gestion du Dr W. Edwards Deming constituent une base pour la transformation de l'industrie. L'adoption et l'action sur les 14 points sont un signal que la direction a l'intention de rester en affaires et vise à protéger les investisseurs et les emplois. Un tel système a constitué la base des leçons pour les cadres supérieurs au Japon en 1950 et dans les années suivantes. Les 14 points s'appliquent partout, aux petites organisations comme aux grandes. Voici les points :

1) Créer la constance de l'objectif vers l'amélioration du produit et du service, dans le but de devenir compétitif et de rester en affaires, et de fournir des emplois.

2) Adopter la nouvelle philosophie. Le monde est dans une nouvelle ère économique. La direction occidentale doit prendre conscience du défi, doit apprendre ses responsabilités et assumer le leadership du changement.

3) Cesser de dépendre de l'inspection pour atteindre la qualité. Éliminez le besoin d'inspection sur une base de masse en intégrant la qualité dans le produit en premier lieu.

4) Mettre fin à la pratique consistant à attribuer des contrats sur la base du prix. Au lieu de cela, minimisez le coût total. Déplacez-vous vers un fournisseur unique pour chaque article et développez une relation à long terme fondée sur la loyauté et la confiance.

5) Améliorer constamment et pour toujours le système de production et de service, pour améliorer la qualité et la productivité, et ainsi diminuer constamment les coûts.

6) Instituer une formation sur le tas.

7) Direction de l'Institut. L'objectif de la supervision doit être d'aider les personnes, les machines et les gadgets à faire un meilleur travail. La supervision de la gestion a besoin d'une refonte, ainsi que la supervision des ouvriers de production.

8) Chassez la peur afin que chacun puisse travailler efficacement pour l'entreprise.

9) Faire tomber les barrières entre les départements. Les personnes en recherche, conception, vente et production doivent travailler en équipe pour prévoir les problèmes de production et d'utilisation qui peuvent être rencontrés avec le produit ou le service.

10) Éliminez les slogans, les exhortations et les objectifs pour la main-d'œuvre demandant zéro défaut et de nouveaux niveaux de productivité. De telles exhortations ne font que créer des relations conflictuelles, car la majeure partie des causes de la faible qualité et de la faible productivité appartiennent au système et se situent donc au-delà du pouvoir de la main-d'œuvre.

11) une. Élimine les normes/quotas de travail à l'usine. Direction suppléante. b. Éliminez la gestion par objectif. c. Éliminez la gestion par les nombres, les objectifs numériques. Direction suppléante.

12) une. Supprimez les obstacles qui privent le travailleur rémunéré à l'heure de son droit à la fierté de son travail. La responsabilité des superviseurs doit passer du simple nombre à la qualité. b. Supprimez les obstacles qui privent les employés de la gestion et de l'ingénierie de leur droit à la fierté de leur travail. Il s'agit, entre autres, de supprimer la notation annuelle ou au mérite ainsi que la gestion par objectif.

13) Instituer un programme vigoureux d'éducation et d'amélioration personnelle.

14) Mettre tout le monde dans l'entreprise au travail pour accomplir la transformation. La transformation est l'affaire de tous.

Dans d'autres cas, au cours des dernières années, les préposés à l'entretien ont :travaillé avec un fabricant pour développer un système de lubrification automatique; installé des buses d'air pour créer un système innovant qui empêche les copeaux de bois de s'accumuler et de bloquer le chemin du chargeur sur un tour important ; et en quatre heures a construit un arbre de remplacement pour une machine de traitement de fabrication italienne lorsque le fabricant d'équipement d'origine a proposé deux semaines pour fabriquer une nouvelle pièce.

« Vous auriez pensé qu'en 123 ans de fabrication de battes de baseball, nous aurions tout compris », déclare Frank Stewart, directeur général de l'usine. "Mais comme vous le savez bien, dans le business de l'amélioration, vous n'êtes jamais là. C'est toujours, que puis-je faire de mieux ? Que puis-je améliorer aujourd'hui ?"

Depuis 1984, Total Productive Maintenance a également généré des avantages.

« Nous avons un service de maintenance, mais l'objectif, bien sûr, est d'amener les opérateurs à effectuer autant de maintenance préventive que possible sur leur machine », explique Stewart. « Les opérateurs effectuent la maintenance de routine. Ils surveillent les performances de l'équipement et effectuent des contrôles de routine des niveaux de fluide. Nous voulons que l'équipement fonctionne lorsqu'il est censé fonctionner et qu'il fasse ce qu'il est censé faire. Nous visons la prévisibilité. TPM nous aide à accomplir ça."

Le directeur général de l'usine Frank Stewart était le commandant d'un sous-marin de la marine américaine.

TED WILLIAMS :LE CLIENT CONNAÎT LE MIEUXTed Williams était pointilleux sur ses battes Louisville Slugger. Il s'est déjà plaint de la façon dont le manche s'effilait sur sa batte préférée. Il les a renvoyés, disant que leurs prises ne se sentaient pas bien. Ils ne l'étaient pas. Les membres du personnel d'Hillerich &Bradsby ont mesuré l'adhérence avec des calibrateurs par rapport aux modèles qu'il utilisait. Ils ont découvert que les nouvelles battes de Williams étaient à 5/1000ème de pouce.

Williams pouvait également distinguer les différences de poids de ses bâtons. J.A. Hillerich Jr., un ancien président de la société, a déjà testé Williams. Il lui a donné six bâtons, cinq pesant exactement le même poids, le sixième pesant une demi-once de plus. Williams a facilement choisi celui qui faisait la différence.

"Ted a utilisé différents modèles pour différents pichets et différentes périodes de l'année", explique le président du conseil d'administration John A. "Jack" Hillerich III. "La différence entre les modèles n'était presque rien. C'était comme une différence de 64ème de pouce dans le bouton. Il les a changés si minutieusement."

CHANGEMENT ET TURN

L'usine H&B a une histoire forte, mais comme mentionné précédemment, l'évolution est en cours. Le point idéal reste la fiabilité, la productivité et la qualité élevées, ainsi que la prudence fiscale. Mais plusieurs facteurs conduisent à une plante avec une position et une course nettement différentes. La main-d'œuvre est, de loin, le principal facteur de changement.

En septembre 2006, la société a fermé son usine de fabrication de petites ligues et de chauves-souris miniatures à Ellicottville, dans l'État de New York, et a transféré cette production à Louisville. Lorsque les travailleurs de New York ont choisi de ne pas déménager dans le Kentucky, H&B a embauché 26 nouveaux employés pour gérer ces lignes.

« Au cours des six derniers mois, nous avons doublé nos effectifs », déclare Stewart. « La moitié de nos effectifs travaillent en moyenne 35 ans, l'autre moitié a six mois."

À bien des égards, les nouveaux employés commencent à la case départ.

« La plupart de ces personnes n'ont jamais travaillé dans une usine de fabrication auparavant », déclare Bob Hillerich. « Nous avons dû leur fournir une formation approfondie sur notre entreprise et nos processus. Nous leur enseignons également les techniques de propreté 5-S en même temps que nous leur enseignons le système TPM. C'est beaucoup à digérer. »

Les chauves-souris attendent d'être chargées dans une ponceuse.

L'afflux de sang neuf n'est pas seulement dû à la fermeture et à la consolidation de l'usine.

La vieille garde de l'établissement de Louisville a commencé à prendre sa retraite, et les départs à la retraite ne feront qu'augmenter au cours des prochaines années.

La production se prépare au départ des artisans qui ont exploité des tours à chauves-souris, des équipements de peinture, des machines de marquage à chaud et des marqueurs à feu pendant des décennies.

"Une fois que ces gens seront partis, je serai dans un monde de souffrance", a déclaré Brian Hillerich. "Ce n'est pas trop exagéré."

En maintenance, le machiniste Phil Davenport (embauché en 1970) a pris sa retraite il y a quelques années. Léon Mathis a pris sa place. Millwright Joe Davenport (embauché en 1970) a pris sa retraite au début du mois de mars. Rusty Browning travaille dans l'entreprise depuis huit mois et occupe actuellement le poste d'aide-monteur. L'entreprise a ajouté Rodney Lessler l'an dernier au nouveau poste de compagnon réparateur. De plus, le superviseur Rouns Pence prendra sa retraite en août.

L'entreprise a pris plusieurs mesures pour faciliter la transition.

« Aucun nouvel employé n'avait été embauché à la production depuis 1970 », explique Brian Hillerich. « En conséquence, il n'a jamais été nécessaire de développer un programme de formation. Cela a donc été une expérience d'apprentissage pour nous tous. Lorsque j'ai recruté mon premier nouvel employé, je me suis dit : « OK, qu'est-ce que je fais avec lui ? » ' Il n'y avait aucun dossier sur lequel s'appuyer. Heureusement, le syndicat est intervenu et nous a énormément aidés. Ce sont principalement les employés plus âgés qui ont montré aux nouveaux employés comment faire. Nous nous précipitons derrière eux, prenons des notes et documentons tout. /P>

Brian Hillerich est le coordinateur de production de l'usine.

Dans le domaine de la maintenance, Bob Hillerich s'est efforcé de conserver la richesse des connaissances de son équipage.

"Je suis terrifié par le départ de Rouns", dit-il. "Nous savons ce que ses 44 ans d'expérience apportent à cette usine. Nous allons passer les six prochains mois à vraiment choisir son cerveau et documenter ce qu'il fait."

Bob Hillerich a également développé un programme d'apprentissage, d'éducation et d'observation au poste de mécanicien de chantier d'une durée de deux ans.

Les apprentis travaillent avec les mécaniciens de chantier sur le plancher de l'usine. Ils doivent également suivre huit cours dans un collège technique local. L'obtention du statut Millwright 1 implique la réussite de cours en systèmes électriques, soudage, plomberie et CVC. Le niveau Millwright 2 nécessite l'achèvement de cours supplémentaires sur des sujets tels que les contrôleurs logiques programmables.

Browning a été le premier apprenti du programme. Des postes supplémentaires seront offerts prochainement.

Hillerich a également promu les classes aux anciens combattants du département. Dreschel a suivi presque tous les cours du programme. Le changement de main-d'œuvre inaugure une nouvelle mentalité. C'est un plus et un moins.

« L'époque du 'Je vais travailler pour la société XYZ pendant 40 ans' touche à sa fin », déclare Stewart. « Cet état d'esprit a changé dans tout le pays et dans notre entreprise. La main-d'œuvre du futur sera beaucoup plus mobile. La fluidité - où les employés restent quelques années puis se déplacent - sera prédominante. »

Mais d'autre part . . .

« Avoir zéro chiffre d'affaires est tout aussi difficile », déclare Bob Hillerich. "Vous avez des gens formidables, mais ils font de la même manière depuis si longtemps qu'il est difficile de les convaincre de vraiment faire bouger les choses et de repousser les limites. Dans notre cas, nous avons dû adopter la technologie dans une bien plus grande mesure. C'est été difficile pour certains."

Les lignes de production se tournent de plus en plus vers des équipements d'automatisation et des tours CNC.

« De nos jours, dans la fabrication, la seule façon de rivaliser est d'être lean et efficace », explique Stewart. « La plupart des gains d'efficacité que vous gagnez sont liés aux processus et à l'automatisation et à la manière de tirer le meilleur parti de votre main-d'œuvre. Nous cherchons à automatiser en permanence ce que nous faisons dans l'usine. Les machines remplacent ce que les travailleurs faisaient il y a de nombreuses années. Avec l'ajout d'une nouvelle automatisation vient le souci, ou le potentiel, d'une fiabilité réduite."

Bob Hillerich s'attaque à ces problèmes.

Le système de lecteur de disquette Alpha Four s'est écrasé récemment. Cela a ouvert la porte à l'achat d'un système de logiciel de gestion de maintenance informatisé (GMAO) moderne de Mapcon Technologies Inc. Le système a été mis en service le 13 mars.

"Ce sera un grand avantage", dit-il. "Chaque matin, il nous donnera une liste des machines sur lesquelles travailler. Il nous donnera également une liste des outils et pièces nécessaires, et de leur emplacement dans le berceau. Cela facilitera et accélérera succès avec le nombre de nouvelles personnes et machines que nous avons."

L'historique de la machine sera également hébergé dans la GMAO, et non dans la tête des agents de maintenance. Cela devrait aider les nouveaux techniciens à rechercher des moyens de renforcer la fiabilité.

"Vous pourrez éventuellement saisir un symptôme, et le programme vous donnera ses trois meilleures hypothèses sur ce qui ne va pas avec cette pièce d'équipement", dit-il. "Une vibration ici ou un bruit là-bas vous indique la direction de ce type de panne. Le programme vous indiquera également quelles pièces sont nécessaires pour ce travail et combien de temps cela devrait prendre pour le réparer."

Le système permettra également au département de compiler, de suivre et d'utiliser officiellement des mesures qui serviront d'indicateurs de la performance globale de l'usine.

La maintenance a également commencé à étendre son utilisation des technologies prédictives. Rodney Lessler, par exemple, est formé à l'utilisation d'équipements de thermographie infrarouge.

Un grand pourcentage des travailleurs du site travaille dans l'entreprise depuis plus de 35 ans.

UNE ENTREPRISE ICONIQUE

Alors que l'usine subit ces changements mécaniques et liés au personnel, bon nombre des éléments qui font de Hillerich &Bradsby une icône de la fabrication américaine restent en place.

Comme c'est le cas depuis 123 ans, la famille Hillerich dirige cette équipe. John A. Hillerich IV a repris les fonctions de président et chef de la direction de son père, Jack, en 2001, marquant ainsi la quatrième génération de dirigeants familiaux.

Comme H&B le fait depuis 23 ans, l'entreprise mettra en pratique les principes de Deming. Il poursuivra également une amélioration continue. "En fait, cela nous donne une chance de retracer et de redynamiser notre travail dans ces domaines", explique Jack Hillerich.

Bob Hillerich supervise les installations et la maintenance de l'usine.

La fiabilité restera une fonction des connaissances, de l'expérience, des idées et des idées.

Et, l'usine continuera à fabriquer les bâtons pour les meilleurs joueurs de la Ligue majeure de baseball, ainsi que pour ceux qui rêvent d'y arriver un jour.

Que vous parliez de Ted Williams, Alex Rodriguez, Bill Dreschel ou Rusty Browning, la renommée de Hillerich &Bradsby a toujours consisté à mettre les outils du métier entre les mains de personnes hautement qualifiées.

DU COMMANDANT D'UN SOUS-MARIN NUCLÉAIRE AU DIRECTEUR GÉNÉRAL D'UNE USINE DE BATTES DE BASEBALLA PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLEFrank Stewart a suivi une voie intéressante pour devenir directeur général de l'usine de H&B à Louisville, dans le Kentucky. Avant d'occuper ce poste en 1998, il n'avait aucune expérience de la fabrication. Son emploi précédent ? Commandant d'un sous-marin nucléaire de l'US Navy.

Stewart a passé 27 ans dans la marine et a été capitaine du sous-marin USS Louisville pendant l'opération Desert Storm. Le sous-marin a tiré le premier missile à lancement immergé Tomahawk pendant la guerre du Golfe. C'était aussi le premier coup de feu tiré par un sous-marin américain depuis la fin de la Seconde Guerre mondiale.

Since Stewart captained the USS Louisville, H&B's Jack Hillerich invited him as his guest to attend the Kentucky Derby in 1991. They hit it off and remained in contact for the next seven years. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

Entretien et réparation d'équipement

- La clé n°1 du succès de la fiabilité

- Les conséquences de l'oubli

- Le moi en formation

- À propos de la maintenance

- Les 5 objectifs d'un chef de projet

- Le Cloud dans l'IoT

- Qu'est-ce qui fait le meilleur soudeur par points ?

- Électrodes de soudage par points par résistance :comprendre les variables

- Quand le soudage par résistance touche le point