Étude de cas de surveillance de l'état d'un gros moteur électrique

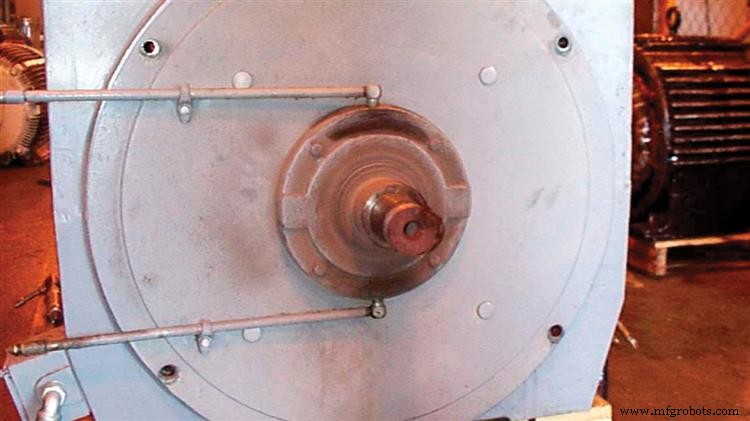

Une grande partie de notre accent dans les organisations de fiabilité est placée sur l'application des technologies et les économies associées à la détection d'un problème et à la prévention d'une panne imprévue ou d'une panne catastrophique. Plusieurs fois, nous répétons cette même procédure, encore et encore dans toute l'usine, car nous nous arrêtons à identifier le problème physique et nos actions qui en résultent ne traitent pas la cause latente. Nous devons devenir plus proactifs et passer à l'étape suivante lors de l'identification des problèmes avec les technologies de surveillance de l'état et déterminer le système ou la cause latente et appliquer la solution et/ou les apprentissages ultérieurs dans toute l'usine. L'étude de cas suivante concerne un moteur électrique de 450 chevaux, 1 200 tr/min, 4 160 volts (Photo 1).

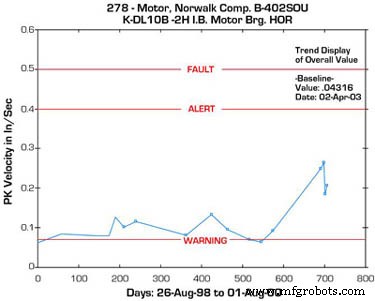

Dans cette étude, un analyste des vibrations a noté une augmentation significative des niveaux de vibration sur le moteur en question (Graphique 1).

Photo 1. L'énorme moteur en question à l'usine chimique d'Eastman.

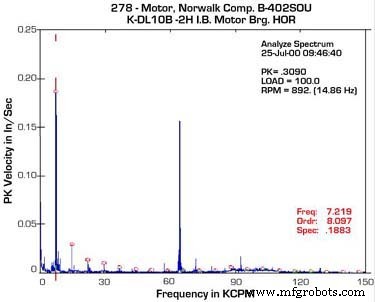

Les niveaux de vibration étaient passés de moins de 0,1 pouce/seconde à 0,25 pouce/seconde. Aucune autre modification n'a été constatée sur le train de machines associé. L'analyse du spectre des roulements hors-bord du moteur a révélé un pic d'amplitude élevée d'environ 7 200 cycles par minute et un autre pic significatif d'environ 71 fois la vitesse de rotation du moteur (graphique 2).

Graphique 2. Analyse du spectre de roulement sortant du moteur.

Le premier soupçon de l'analyste était un problème moteur lié à l'électricité. Par conséquent, il a demandé que le groupe d'analyse motrice évalue le moteur suspect. Le groupe d'analyse du moteur a effectué une analyse de courant (Graphique 3) et une analyse de puissance sur le moteur en question, et aucun problème électrique n'a été identifié.

Graphique 3. Lectures d'analyse actuelles pour le moteur en question.

L'analyste vibratoire a alors décidé de procéder à une analyse plus approfondie. Un spectre haute résolution à basse fréquence a été acquis qui a révélé que le pic réel autour de deux fois la fréquence de ligne était en fait à 7 239 cpm. Un examen plus approfondi des composants du moteur a déterminé que cette fréquence était équivalente à la fréquence de passage des billes, course extérieure (BPFO), du roulement du moteur intérieur. Sur la base de ces résultats et du fait que nous avons eu des problèmes antérieurs avec cette application, il a été décidé de remplacer le moteur lors d'une prochaine mission de maintenance préventive programmée pour le train de machines.

Ne vous arrêtez pas ici - Recherchez la cause profonde

Plusieurs fois, nos groupes de fiabilité veulent s'arrêter à ce stade et réclamer les économies pour éviter une panne imprévue ou une panne catastrophique. Mais pour tirer le meilleur parti de nos technologies de surveillance de l'état, nous devons passer à l'étape suivante.

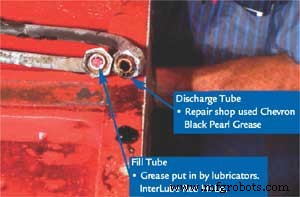

Notre équipe d'analyse du moteur a suivi le moteur en question jusqu'à notre atelier de réparation de moteurs local pour vérifier le problème de roulement et essayer de déterminer les causes de ce problème. Lors du retrait des tubes de remplissage et de décharge de graisse, l'équipe a noté que la graisse dans le tube de remplissage n'était pas notre graisse spécifiée pour les moteurs. Le tube de remplissage contenait de la graisse Interlube Red Hi-Lo, où notre graisse moteur spécifiée était Exxon Polyrex EM (Photo 2).

Photo 2. L'analyse des tubes de remplissage et de décharge

révèle des problèmes.

Lorsque le roulement intérieur a été démonté, l'équipe et l'atelier de réparation ont également remarqué que la graisse avait durci dans le roulement. Une analyse plus poussée de la graisse contenue dans le tube de décharge a révélé que le roulement avait été lubrifié avec de la graisse Chevron Black Pearl lors de sa précédente reconstruction. Les parties ont déterminé que les deux graisses étaient incompatibles et ont entraîné le durcissement de la graisse. Une analyse plus poussée des roulements a également confirmé que la bague extérieure du roulement était endommagée.

Il a également été noté que nous utilisions un roulement à rouleaux sphériques dans une application d'entraînement par courroie. Il a été décidé de remplacer le roulement par un roulement à rouleaux cylindriques pour augmenter la capacité de charge radiale.

Ne vous arrêtez pas ici non plus

Plusieurs fois, nos groupes de fiabilité sont tentés de s'arrêter à ce stade, et nous nous félicitons et prétendons que notre problème est résolu en corrigeant les spécifications de roulement et de graisse sur le moteur en question. Mais pour tirer le meilleur parti de notre technologie de surveillance de l'état, nous devons passer à l'étape suivante. Nous devons identifier le système ou la cause latente de la défaillance et traiter ces causes pour tirer le meilleur parti de notre entreprise. Comment les mauvaises graisses sont-elles entrées dans ce roulement ? Y a-t-il d'autres moteurs dans cette zone ou dans l'usine qui reçoivent des graisses non spécifiées ? Pourquoi l'atelier de réparation de moteurs utilise-t-il autre chose que la graisse que nous avons spécifiée pour nos moteurs au sein de l'usine ?

Certaines des autres mesures qui ont été prises à la suite des résultats et de l'analyse des causes profondes qui a suivi étaient :

-

Les résultats ont été communiqués à notre groupe des services de lubrification pour s'assurer que la graisse en question n'était pas utilisée dans d'autres applications. Bien que nous n'ayons plus spécifié cette graisse sur aucun équipement de l'usine, il a été déterminé que de nombreux lubrificateurs avaient encore un inventaire de cette graisse dans leur région. La graisse Interlube Red Hi-Lo a été retirée de toutes les zones de stockage de lubrification.

-

Le groupe des services de lubrification avait modifié les spécifications de la graisse au sein de l'usine, mais cela n'avait pas été communiqué aux fournisseurs de services concernés. Une réunion a eu lieu avec notre atelier de réparation de moteurs pour communiquer nos conclusions, le résultat du mélange de graisses incompatibles et nos attentes pour l'avenir.

-

Une nouvelle spécification de réparation a été développée à la suite de cela et de plusieurs autres défaillances importantes du moteur. La spécification de la graisse a été incluse dans la spécification de réparation. La spécification de réparation précédente n'incluait pas de spécification de graisse.

-

À la suite de ces découvertes et découvertes sur plusieurs autres moteurs, la décision a été prise de développer un processus et une équipe d'évaluation de la réparation motrice.

Ce cas illustre les avantages supplémentaires de faire passer votre programme de maintenance conditionnelle au niveau supérieur. En devenant plus proactif et en passant à l'étape suivante lors de l'identification des problèmes avec les technologies de surveillance de l'état, vous pouvez déterminer le système ou la cause latente et appliquer la solution et/ou les apprentissages ultérieurs dans toute l'usine.

Tom Whittemore Jr. travaille pour le Reliability Technologies Group des opérations Tennessee d'Eastman Chemical Company.

Entretien et réparation d'équipement

- Amélioration de la maintenance proactive grâce à la surveillance de la lubrification en temps réel

- Un système de surveillance continue vous convient-il ?

- L'importance des tendances en matière de fiabilité des moteurs électriques

- Embout du moteur électrique sur les barres du rotor

- Les pièges de la surveillance de l'état et le potentiel de maintenance en usine

- IoT pour la maintenance prédictive

- 4 conseils simples pour assurer une meilleure efficacité des moteurs électriques

- Industrie 4.0 pour la surveillance de l'état des actifs :importance et avantages

- La surveillance de l'état des machines maintient une usine en marche