Processus de fabrication des batteries de voiture

Aussi ordinaire qu'une batterie puisse paraître, son processus de fabrication peut être assez compliqué. Dans cet article, nous allons vous montrer comment une batterie est produite dès le début avec l'exemple de la batterie de véhicule finie . J'espère que vous pourrez en savoir plus sur la source d'alimentation après l'avoir lu.

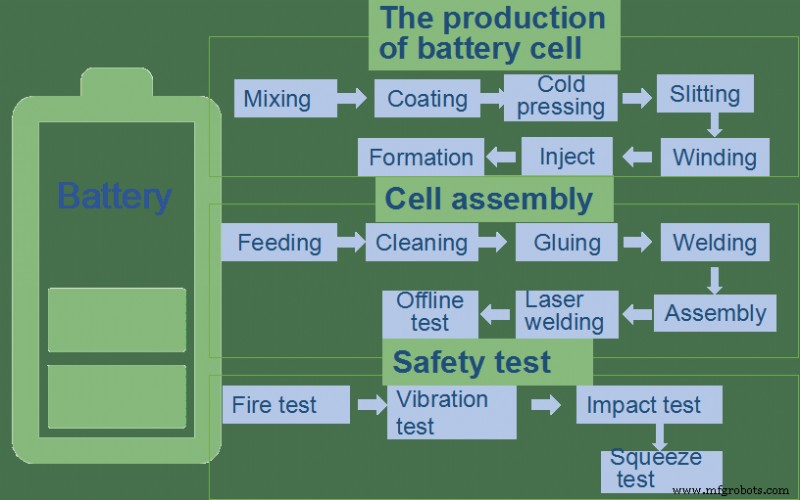

1. Comment est née une cellule de batterie ?

La cellule est la plus petite unité d'un système de batterie. Un ensemble de batteries forme un module, puis l'ensemble de ces modules forme un pack de batteries. Il s'agit de la structure de base de la batterie d'alimentation du véhicule.

1.1 Mise en pâte des matières actives – mélange

Le processus de mélange consiste à agiter la matière active dans une bouillie à l'aide d'un mélangeur sous vide. Il s'agit du premier processus de production de batteries. Le contrôle qualité de ce processus affectera directement la qualité de la batterie et le taux qualifié du produit fini.

1.2 Application de la bouillie agitée sur la feuille de cuivre - revêtement

Le processus consiste à appliquer la suspension qui a été agitée après l'opération précédente sur une feuille de cuivre de 4 000 mètres de long à une vitesse de 24 pieds par minute. La feuille de cuivre avant revêtement n'a que 6 microns d'épaisseur.

1.3 Pressage et fractionnement du matériau cathodique sur la feuille de cuivre – pressage à froid et prédécoupe

Dans l'atelier de fraisage, le rouleau est utilisé pour presser la pièce polaire à l'endroit où les électrodes positives et négatives sont fixées, et les pièces polaires pressées à froid sont coupées selon la taille de la batterie à produire.

1.4 Découper les électrodes positives et négatives de la batterie – découpe et refendage

Le processus de découpe consiste à former une languette d'électrode conductrice pour une cellule de batterie à l'aide d'une machine de découpe. La languette polaire est le conducteur métallique dérivé des pôles positif et négatif de la cellule. Le processus de refendage consiste à couper la pièce polaire de la batterie à l'aide d'un cutter.

1.5 Finition du prototype de la cellule de batterie – enroulement

Combinant la feuille d'électrode positive, la feuille d'électrode négative et le séparateur de la batterie dans une cellule nue de manière sinueuse.

1.6 Élimination de l'humidité et injection d'électrolyte – cuisson et injection

L'humidité est l'ennemi du système de batterie. Le processus de cuisson de la batterie consiste à rendre l'eau à l'intérieur de la batterie conforme à la norme et à garantir que la batterie a de bonnes performances tout au long de son cycle de vie. L'injection consiste à injecter de l'électrolyte dans la cellule.

1.7 Le processus d'activation cellulaire - formation

La formation est un processus d'activation de la cellule après l'injection, et les réactions chimiques à l'intérieur de la cellule, en se chargeant et en se déchargeant, forment un film SEI (l'électrolyte et le matériau de l'anode réagissent sur la phase solide-liquide, de sorte qu'un film de passivation se forme ). Le processus comprend également la deuxième injection d'électrolyte, la pesée, le soudage de l'orifice d'injection et le test d'étanchéité au gaz après l'activation de la cellule.

2. Processus de production de la batterie

Une seule cellule de batterie ne peut pas être utilisée directement. Ce n'est que lorsque de nombreuses cellules sont combinées, avec des circuits de protection et des coques, qu'elles peuvent être utilisées directement. C'est ce qu'on appelle le module de batterie.

2.1 Alimentation

La cellule de batterie est transmise à la position de réglage, et le robot la saisit automatiquement et l'envoie à la chaîne de montage du moule.

2.2 Processus de nettoyage au plasma

Nettoyer la surface de chaque cellule. Le nettoyage ionique est utilisé ici pour s'assurer que les contaminants du processus ne sont pas fixés au fond de la cellule.

2.3 Collage pour la cellule

Avant que la cellule ne soit assemblée, la surface doit être collée. C'est ainsi que la batterie est fixée, isolée et dissipée la chaleur.

2.4 Soudage de la plaque d'extrémité et de la plaque latérale

Les modules de batterie sont principalement constitués de plaques d'extrémité et de plaques latérales en aluminium, qui sont ensuite laminées et soudées par des robots.

2.5 Assemblage de la carte d'isolation du faisceau de câbles

Une fois que le système de surveillance du soudage a localisé avec précision la position de soudage, le code-barres du matériau de la plaque d'isolation du faisceau de câbles est lié au système d'exécution de la fabrication et un codage séparé est généré pour la traçabilité. Après le codage, la carte d'isolation du faisceau est automatiquement chargée dans le module par les robots.

2.6 Terminer la connexion série-parallèle de la batterie – soudage au laser

Grâce au soudage laser automatique, la connexion entre le pôle et la pièce de connexion est terminée, et ainsi le parallèle série de la batterie est possible

2.7 Un test important avant l'expédition - test hors ligne

Vérifiez les performances complètes du module avant qu'il ne sorte de la ligne de production, y compris la tension/résistance du module, la tension des cellules de la batterie, les tests de tension de tenue et le test de résistance d'isolement.

3. Test ultime de la batterie - test de sécurité de la batterie

En effet, dès la phase de conception initiale, les véhicules électriques doivent adopter diverses méthodes pour assurer une sécurité maximale. Cependant, la conception parfaite doit être testée par la pratique.

3.1 Essai au feu

En termes de performances de sécurité, la norme en Chine est la combustion externe pendant 130 secondes, et la batterie ne peut pas être allumée ou exploser.

3.2 Essai de vibrations

Le test de vibration est utilisé pour simuler les conditions routières cahoteuses des batteries en utilisation réelle. Il est utilisé pour tester si les vibrations des batteries peuvent provoquer le desserrage des pièces des produits de batterie de mauvaise qualité ou même la rupture de la coque.

3.3 Essai d'impact

Semblable au test de vibration, le test d'impact est utilisé pour tester la stabilité mécanique de la batterie. Il simule l'impact d'un choc instantané sur la structure de la batterie lorsqu'un véhicule franchit une barrière routière.

3.4 Test de compression

En ce qui concerne la norme de réussite des tests d'extrusion, la batterie ne peut pas prendre feu ou exploser.

Si vous souhaitez en savoir plus sur les batteries, n'hésitez pas à nous contacter ou à laisser un commentaire. Nous serions très heureux d'avoir de vos nouvelles.

Processus de fabrication

- Comprendre le processus de fabrication d'arbres

- Batteries parallèles

- Piles spéciales

- En quoi consiste le processus de fabrication ?

- Quels sont les 4 types de processus de fabrication ?

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- Éléments à prendre en considération avant d'acheter une batterie de voiture

- Processus de fabrication sous contrat

- 3 types de batteries de voitures électriques que vous devez connaître