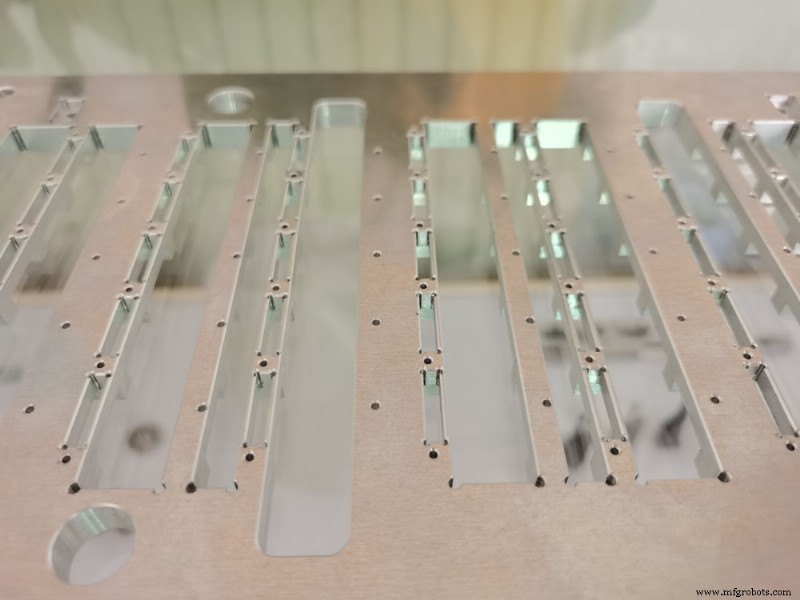

Précision d'usinage et précautions des pièces à parois minces

Les pièces à paroi mince ont les caractéristiques d'un poids léger, d'une économie de matériau et d'une structure compacte. Dans le traitement de pièces à parois minces, il est nécessaire de comprendre la précision d'usinage et les précautions associées. Ce qui suit provient de l'éditeur d'apprentissage pour vous apporter la précision d'usinage et les précautions des pièces à parois minces, j'espère que cela vous plaira.

Facteurs affectant la précision d'usinage des pièces à parois minces

(1) Facilement déformé par la force

en raison de la paroi mince de la pièce, elle est sujette à la déformation sous l'action de la force de serrage, ce qui affecte la précision dimensionnelle et la précision de la forme de la pièce ;

(2) Vulnérable à la déformation thermique

Étant donné que la pièce est mince, la chaleur de coupe provoquera une déformation thermique de la pièce, ce qui rendra difficile le contrôle de la taille de la pièce ;

(3) Facile à vibrer et à déformer

Sous l'action de la force de coupe (en particulier la force de coupe radiale), des vibrations et des déformations sont susceptibles de se produire, ce qui affecte la précision dimensionnelle, la forme, la précision de position et la rugosité de surface de la pièce.

Comment améliorer la précision d'usinage des pièces à parois minces

Afin d'améliorer le taux de qualification des produits, nous considérons de manière exhaustive le serrage de la pièce, les paramètres géométriques de l'outil, la programmation et d'autres aspects. La pratique a prouvé que la précision des pièces est effectivement améliorée et que la qualité du produit est garantie.

1. Utilisez la rigidité globale des pièces pour traiter des pièces à parois minces

Lorsque l'épaisseur de paroi de la pièce diminue, sa rigidité diminue et la déformation de traitement augmente. Par conséquent, lors du processus de coupe, utilisez autant que possible la partie non traitée de la pièce comme support de la partie coupante, afin que le processus de coupe soit dans un état de meilleure rigidité. Tels que :pièces de cavité avec âmes dans la cavité. Pendant le traitement, la fraise est entraînée du milieu de l'ébauche en spirale pour réduire la pression de la force de composante verticale sur les bandes, en fraisant à la taille dans le sens de la profondeur, puis du milieu à l'extension tout autour à la paroi latérale. Lorsque la profondeur de la cavité interne est grande, elle est traitée en plusieurs couches selon la méthode ci-dessus. Cette méthode peut réduire efficacement la déformation de coupe et son influence, et réduire les vibrations de coupe pouvant survenir en raison de la rigidité réduite.

2. Adoptez le soutien auxiliaire

Pour le traitement de pièces de cavité à parois minces, le problème clé est de résoudre la déformation causée par la force de serrage. A cet effet, un pneumatique (caoutchouc ou dura pneumatique) peut être ajouté dans la cavité pour augmenter la rigidité des pièces et supprimer la déformation des pièces; ou utilisez de la cire de paraffine, une méthode de remplissage d'alliage à bas point de fusion et d'autres méthodes de traitement pour renforcer le support. Atteindre l'objectif de réduire la déformation et d'améliorer la précision.

3. Processus de conception renforçant les nervures pour améliorer la rigidité.

Pour les pièces à paroi mince, l'ajout de nervures de processus pour améliorer la rigidité est l'une des méthodes couramment utilisées dans la conception de processus.

4. Fraisage en couches symétrique, de sorte que la contrainte soit uniformément libérée

La contrainte résiduelle initiale de l'ébauche est relâchée symétriquement, ce qui permet de réduire efficacement la déformation d'usinage de la pièce. Pour les pièces de plaque qui doivent être traitées des deux côtés de l'épaisseur, le principe d'élimination égale des côtés supérieur et inférieur est adopté, et le traitement est effectué à tour de rôle, c'est-à-dire que la marge δ est supprimée sur la partie supérieure avion.

Retournez-le et retirez la marge δ de l'autre côté. Le principe des marges successivement décroissantes est adopté lors du traitement. Plus le nombre de tours est élevé, plus la contrainte est relâchée et plus la déformation de la pièce après traitement est faible.

5. Optimisation de la méthode de coupe de l'outil

La méthode de coupe de l'outil a une influence directe sur la déformation de traitement de la pièce. Par exemple, la méthode d'alimentation verticale exerce une pression vers le bas sur la bande, ce qui entraînera la flexion et la déformation de la bande; tandis que la méthode d'alimentation horizontale a un effet de compression sur la paroi latérale, ce qui entraînera une perte lorsque la rigidité de l'outil est insuffisante.

Couteau, affectant ainsi la précision d'usinage.

6. Utilisation de l'usinage CNC à grande vitesse

Avec la vulgarisation et l'application des machines-outils à commande numérique, de nombreuses mesures de contrôle de la déformation des pièces à parois minces peuvent être solidifiées avec des programmes pour éviter les différences de qualité dues aux différents opérateurs. Pour les pièces à paroi mince avec une plus grande précision, l'usinage à grande vitesse CNC peut être utilisé pour contrôler la déformation. L'usinage à grande vitesse adopte la méthode de "petite profondeur de coupe, coupe rapide", de sorte que lorsque l'outil tourne à grande vitesse, la pièce sera ramollie au moment du contact avec la pièce et les copeaux deviendront des copeaux comme, la force de coupe chutera rapidement et l'usinage deviendra très léger et rapide; en même temps La chaleur de coupe est rapidement évacuée dans un premier temps, de sorte que la surface de la pièce est essentiellement maintenue à température ambiante, éliminant ainsi la déformation des pièces causée par le traitement.

7. Traitement thermique pour éliminer le stress

Les pièces à parois minces se déforment facilement en raison de la libération des contraintes pendant le processus d'usinage. Le processus est souvent séparé de l'ébauche et de la finition, et le traitement de relaxation des contraintes est effectué après l'ébauche, c'est-à-dire le processus de traitement thermique-finition d'usinage grossier de relaxation des contraintes. Pour les pièces de haute précision fortement déformées, un usinage semi-fini doit être organisé et un soulagement des contraintes doit être effectué plusieurs fois. De plus, des mesures telles que les vibrations pour éliminer le stress et le traitement cryogénique pour soulager le stress ont de bons effets, mais leur champ d'application doit être davantage promu.

8. Choisissez raisonnablement la méthode de positionnement et de serrage de la pièce

Afin de contrôler la déformation de traitement, en plus de l'optimisation de la méthode de traitement, il est également nécessaire de sélectionner la méthode de serrage de la pièce de manière raisonnable pour réduire l'influence de la force de serrage sur la déformation.

Processus de fabrication

- Qu'est-ce que l'usinage à l'arc plasma ? - Pièces et travail

- Fabrication d'usinage CNC :Précision, exactitude et tolérance

- Conseils pour éviter la déformation des pièces en aluminium dans l'usinage CNC

- Méthodes courantes pour obtenir la précision des pièces lors de l'usinage

- Types de métallisation et effets sur les pièces d'usinage finales

- Qu'est-ce que l'usinage personnalisé ? Quand et pourquoi en avez-vous besoin ?

- Résumé des problèmes d'usure d'usinage et des solutions

- Caractéristiques de fraisage des rainures à angle droit et des rainures en spirale dans l'usinage de pièces de précision

- Finition des pièces et composants