Usinage par électroérosion (EDM) :Principe, Fonctionnement, Avantages et Inconvénients

L'usinage par décharge électrique (EDM) est une technique d'enlèvement de matière ou de fabrication. Il a été introduit pour la première fois en 1770 par Joseph Priestly. Cependant, avec la modernisation de la technologie et des équipements, cette technologie est désormais intégrée à la commande numérique par ordinateur (CNC). Le processus EDM implique l'utilisation d'énergie thermique pour éliminer l'excès de matériau d'un objet afin de créer la forme souhaitée pour la tâche.

Ce n'est pas le processus d'usinage CNC le plus populaire. Cependant, les ingénieurs en dépendent pour fabriquer des pièces qui ne peuvent pas être traitées. Il ne nécessite ni n'utilise de force mécanique pour éliminer l'excès de matériau. C'est pourquoi beaucoup de gens pensent qu'il s'agit d'un processus de fabrication non conventionnel. Ce processus facilite la mise en forme et le traitement pour un large éventail d'industries. Dans cet article, nous étudierons son principe de fonctionnement, les différents types disponibles, ses avantages et ses applications.

Présentation de l'usinage par électroérosion (EDM)

L'usinage par décharge électrique (EDM) est un processus d'enlèvement de matière en l'exposant à des décharges électriques contrôlées répétitives. Il est adapté aux phénomènes thermoélectriques. Lorsqu'une décharge se produit entre l'électrode/le fil et la pièce, de l'énergie thermique est générée sur la pièce. Cela conduit à l'élimination de la couche de matériau. D'une manière générale, l'EDM est divisé en trois types :l'EDM à évier, l'EDM à petit trou rapide et l'EDM à coupe par fil. Cependant, dans les processus de production modernes, les machines-outils d'électroérosion à fil sont intégrées à la CNC. Par conséquent, les machines EDM automatisées sont couramment utilisées dans l'industrie.

Il s'agit d'un processus très précis qui n'implique pas l'utilisation d'outils sur la pièce. Lorsque vous devez traiter des matériaux durs ou former des formes complexes, l'EDM est généralement votre meilleur choix.

Comment fonctionne l'usinage par électroérosion ?

Bien que la définition puisse sembler simple, le processus physique est plus compliqué. L'utilisation de l'EDM pour enlever le matériau de la pièce est obtenue par une série de décharges de courant rapides répétées entre les électrodes. Ces électrodes sont séparées à l'aide d'un fluide diélectrique. Ensuite, la tension est envoyée à travers le fluide diélectrique. Il convient de noter que la fabrication par électroérosion ne convient qu'aux matériaux conducteurs.

L'une de ces électrodes est utilisée pour modifier la forme en fonction de l'objectif exact. L'électrode est une électrode de pièce ou "anode". Les matériaux d'électrode les plus couramment utilisés sont le cuivre, l'alliage de tungstène, la fonte, l'acier, l'alliage de tungstène argent et le graphite. L'autre électrode est l'électrode outil ou "cathode". Le principe de base de ce procédé est de corroder les matériaux avec des étincelles électriques contrôlées. Pour cette raison, les deux électrodes ne doivent pas se toucher.

Une différence de potentiel est appliquée entre la pièce et l'électrode sous forme d'impulsions. Lorsque les électrodes s'approchent de la pièce, le champ électrique existant dans le petit espace entre elles augmente. Cela continue jusqu'à ce qu'il atteigne le niveau de panne.

La décharge provoque un échauffement extrême du matériau. Le chauffage fait fondre certaines parties du matériau. L'écoulement stable du fluide diélectrique aide à éliminer l'excès de matière. Le liquide aide également à refroidir pendant le traitement.

Types d'usinage par électroérosion

Le processus EDM est unique et traditionnel. Cependant, cela ne signifie pas qu'il n'y a qu'une seule méthode pour ce processus. Il existe trois types différents d'EDM. Cela permet de s'assurer qu'il existe des alternatives lorsqu'un type ne convient pas. Les différents types d'usinage par décharge électrique comprennent :

Câble GED

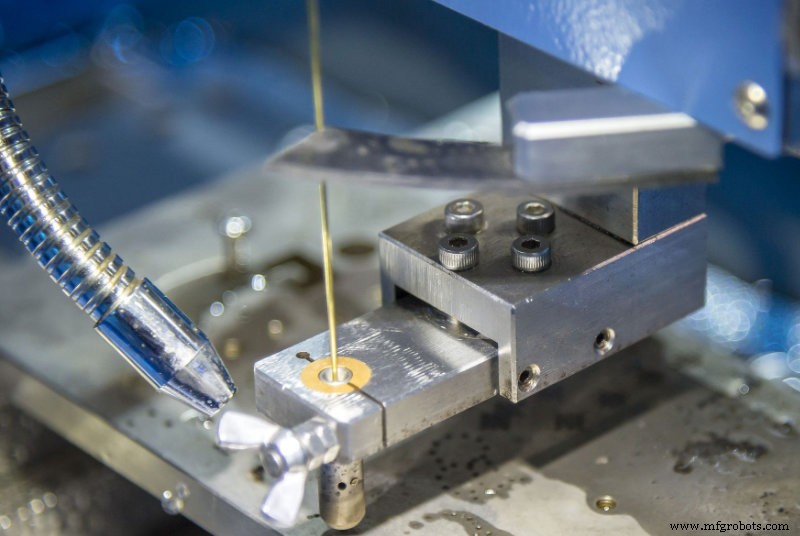

Parfois appelé érosion par fil ou électroérosion par étincelle, l'électroérosion par fil est un processus populaire. Il s'agit d'utiliser du fil de laiton ou du cuivre fin pour couper la pièce. Ici, les fils fins agissent comme des électrodes. Dans ce cas, le liquide diélectrique est généralement de l'eau déminéralisée. Pendant le traitement WEDM, une bobine est utilisée pour dérouler en continu le fil du dispositif d'alimentation automatique.

En effet, la décharge peut être affectée par la pièce et le fil. Par conséquent, un nouveau chemin de décharge est nécessaire dans la coupe. Cette méthode est très efficace. Cependant, l'ingénieur doit veiller à ce que le fil passe complètement à travers la pièce. Par conséquent, il crée essentiellement une coupe 2D dans une pièce 3D. Vous obtiendrez souvent des résultats similaires aux processus d'usinage CNC traditionnels.

Trou GED

Le processus EDM de trou est un autre type d'EDM. Comme son nom l'indique, il aide à percer des trous rapidement. L'électrode utilisée pour l'usinage par décharge électrique des trous est tubulaire, de sorte que le fluide diélectrique peut facilement s'écouler à travers l'électrode.

Contrairement aux méthodes de perçage traditionnelles, l'EDM de trous peut traiter de très petits trous profonds. De plus, ces trous ne nécessitent aucun ébavurage. Indépendamment de la dureté ou du type de métal, ce processus peut effectivement percer des trous de précision plus rapidement que les méthodes traditionnelles.

Lest GED

Il s'agit de l'EDM traditionnel, également connu sous le nom de Ram EDM, d'enfoncement de matrice ou d'EDM à cavité. Type de cavité, car il peut créer des formes de cavité complexes pour diverses applications de moulage (telles que le moulage par injection).

Le procédé utilise des électrodes en cuivre ou en graphite prétraitées pour former la forme « positive » de la forme souhaitée. Ensuite, l'électrode est pressée dans la pièce pour créer un film négatif ayant la forme du matériau d'origine. Certains facteurs peuvent affecter la sélection des matériaux d'électrode dans l'EDM. Ceux-ci incluent la résistance à la corrosion et la conductivité de l'électrode, et le graphite est généralement plus facile à traiter que le cuivre. Cependant, le cuivre est plus solide et plus avantageux.

Avantages de la GED Usinage :

Formes complexes difficiles à produire avec des outils de coupe traditionnels.

Matériau extrêmement dur avec des tolérances très serrées.

Pour les très petites pièces, les outils de coupe traditionnels peuvent endommager les pièces en raison d'une pression excessive de l'outil de coupe.

Il n'y a pas de contact direct entre l'outil et la pièce. Par conséquent, les pièces fines et les matériaux fragiles peuvent être traités sans déformation.

Une bonne finition de surface peut être obtenue.

Des trous très fins peuvent être percés.

Inconvénients de l'EDM Usinage :

La vitesse d'enlèvement de matière est lente.

Risques d'incendie potentiels associés à l'utilisation de diélectriques à base de mazout.

Temps et coût supplémentaires pour la création d'électrodes pour l'estampage/électroérosion à percussion.

La consommation d'énergie est très élevée.

Consommation d'énergie élevée.

Les matériaux non conducteurs ne peuvent être traités que par des paramètres de processus spécifiques.

Application de Usinage EDM

L'EDM est particulièrement bien connu dans la production de petits lots. Divers processus peuvent être réalisés en utilisant l'usinage par décharge électrique. Ces processus comprennent le fraisage, le tournage et le perçage de petits trous. Ce processus unique est également précieux pour un large éventail d'industries, de l'industrie automobile à l'industrie aérospatiale.

EDM est capable de créer des formes uniques et précises, aidant les applications suivantes :

Moulage par injection

Perçage de petits trous

Moulage sous pression

Processus de fabrication

- Usinage EDM :construction et principe de fonctionnement discutés

- Processus d'usinage non traditionnel :exigences, types, avantages et inconvénients

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Types de machines à décharge électrique (EDM), avantages et inconvénients