Moulage en coquille :Procédé, Application, Avantages et Inconvénients

Il existe différents procédés de moulage utilisés dans les industries manufacturières. Tous ces procédés ont leurs propres avantages et inconvénients qui les rendent adaptés à une coulée particulière. Le moulage en coquille, parfois appelé moulage en coquille, est l'un des moulages les plus appropriés. processus pour les sections complexes et autres sections minces. Ce processus donne une grande précision et une meilleure finition de surface. L'un des principaux avantages de ce procédé de coulée, qui le rend adapté à diverses industries de coulée, est qu'il peut être facilement automatisé. Tous ces avantages rendent ce processus polyvalent et facilement adoptable pour toutes les industries.

Le processus de moulage en coquille utilise un moule comme une coquille, qui est fabriqué par le mélange de sable et de résine. Ce moule est léger et très résistant, ce qui le rend adapté à la coulée automatique. Ce processus convient à la fois à la coulée ferreuse et non ferreuse, mais il est principalement utilisé pour l'acier.

Dans cet article, nous discuterons du processus de moulage en coquille, de ses avantages et de ses inconvénients ainsi que de son application.

Commençons la discussion.

Processus de moulage de la coque :

Traitement :

Le moulage en coquille comprend plusieurs étapes. Ceux-ci sont donnés ci-dessous

#Étape 1 :Création d'un motif en métal

La première et la plus importante étape de chaque processus de coulée est le motif fabrication. Le motif est une réplique du produit final. Il peut être fabriqué en bois, en plastique, en métal, etc. Le moulage de la coque utilise un motif en métal avec toutes les allocations de motif . Ce modèle est fabriqué en aluminium ou en fonte. L'un des principaux avantages de l'utilisation d'un modèle en métal est qu'il donne une coulée de haute précision et peut être utilisé pour plusieurs coulées.

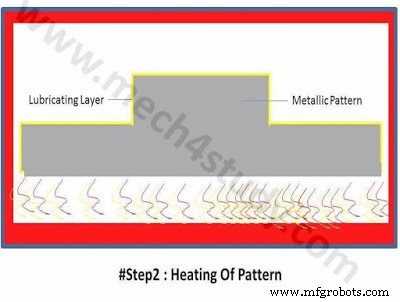

#Étape 2 :Chauffage du motif

Le motif métallique créé par un autre processus de coulée est maintenant chauffé à une température comprise entre 180 et 250 degrés centigrades. Ce chauffage est indispensable ce qui permet de solidifier la résine mixte silice lorsqu'on la verse dessus. Après chauffage, une petite couche de lubrifiant (Mosltly Silicon) pulvérisée sur le motif métallique qui permet de retirer facilement le motif métallique de la coque.

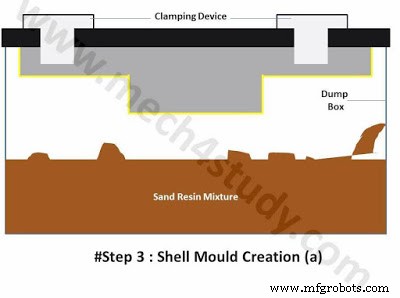

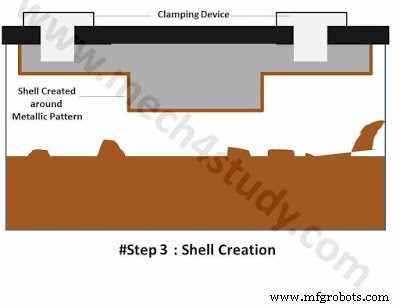

#Étape 3 : Création d'un moule en coque

Cette étape est une étape majeure dans ce processus de moulage. Cette étape peut être subdivisée en étapes suivantes.- Le motif est fixé sur une benne. Maintenant, cet assemblage est tourné vers le bas. Un mélange de sable et de résine est rempli dans la benne. Le sable vert est principalement utilisé pour le mélange.

- Maintenant, tout cet assemblage est inversé, ce qui permet de poncer le mélange de résine tomber sur le motif chauffé. Une couche de mélange, qui est en contact direct avec le motif, devient dure et forme une coque. L'épaisseur de la coque dépend principalement de la température du motif et de la durée du contact.

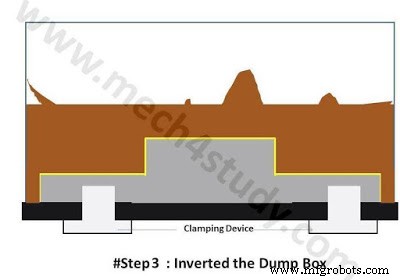

- Maintenant, la boîte de vidage est à nouveau inversée, ce qui permet d'éliminer le mélange de résine de sable supplémentaire.

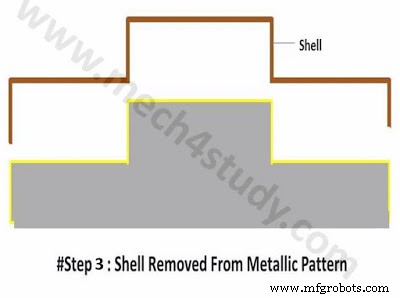

- Après cela, le motif métallique est retiré de la boîte de vidage et la coque en est séparée. L'autre moitié du moule est également créée en utilisant la même technique.

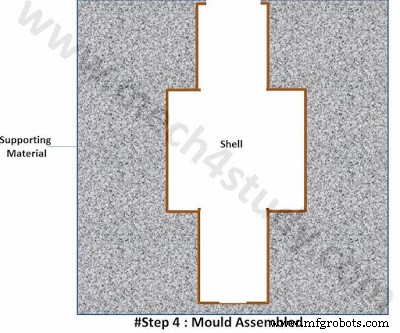

#Étape 4 :Assemblage du moule

Cette étape assemble toutes les coques créées par le moulage de la coque. L'ensemble de la coque nécessaire assemblé dans un flacon et soutenu par un matériau de cuisson. Toutes les pièces souhaitables telles que les noyaux, les glissières, les contremarches, etc. y sont attachées.

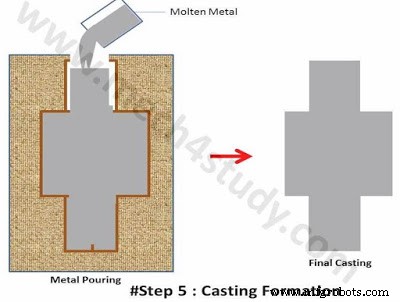

#Étape 5 :Formation du casting

Maintenant, la cavité est remplie d'un métal en fusion et laisse se solidifier. Après solidification, la fonte métallique est retirée en cassant la coque. Le moulage formé par ce processus est très précis et bien fini. Généralement, il ne nécessite pas d'usinage supplémentaire.

Avantages et inconvénients :

Avantages :

- Les sections fines et complexes peuvent être facilement moulées.

- Haute précision dimensionnelle et bonne finition de surface.

- Facilement automatisé.

- Il peut être utilisé par un opérateur semi-qualifié.

- Aucun usinage supplémentaire requis.

Inconvénients :

- Modèle métallique spécial requis, ce qui le rend coûteux pour les gros moulages.

- Il ne convient pas à la production de petits lots.

- Les moisissures en coquille sont moins perméables que les moisissures en sable vert.

- Limitation de taille et de poids.

Application :

La plupart des produits industriels comme la boîte de vitesses le boîtier, la bielle, les bateaux de petite taille, les capots de camion, la tête cylindrique, l'arbre à cames, le corps de soupape, etc. sont fabriqués par moulage en coquille.Il s'agit du processus de moulage en coquille, des avantages et des inconvénients ainsi que de son application. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur les réseaux sociaux. Abonnez-vous à notre site Web pour plus d'articles informatifs. Merci de l'avoir lu.

Processus de fabrication

- Processus d'usinage non traditionnel :exigences, types, avantages et inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Electrochimique :Principe, Mise en oeuvre, Matériel, Application, Avantages et Inconvénients

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Procédé de soudage à l'état solide :principe, types, application, avantages et inconvénients

- Machine de moulage par injection :construction, fonctionnement, application, avantages et inconvénients