Processus d'usinage non traditionnel :exigences, types, avantages et inconvénients

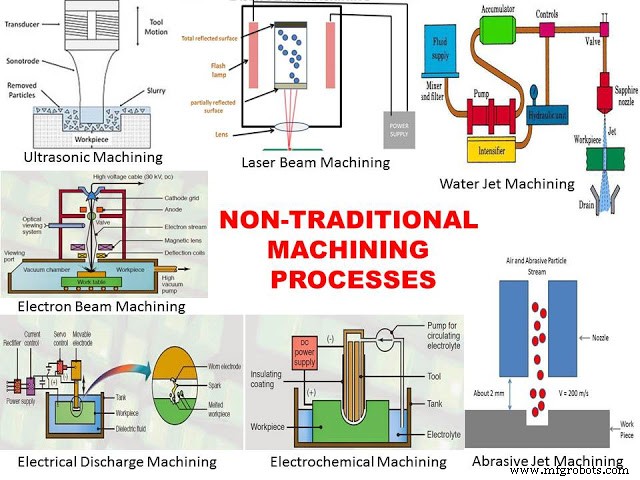

Aujourd'hui, nous allons en apprendre davantage sur les exigences, les types, les avantages et les inconvénients des processus d'usinage non traditionnels. L'usinage est l'un des processus les plus importants de formage et de mise en forme des métaux. Généralement, il est utilisé dans tous les processus de fabrication. Dans les processus d'usinage conventionnels, outil est en contact direct avec la pièce à usiner. L'usinage conventionnel présente de nombreux inconvénients et limitations, tels que l'usure de l'outil, l'impossibilité d'usiner efficacement une surface complexe, une finition de surface inférieure, etc. Les processus d'usinage conventionnels sont limités en raison de la dureté de la pièce à usiner. Pour l'usinage de surfaces dures par usinage conventionnel, nous avions besoin d'un matériau d'outil plus dur qui est parfois peu économique et parfois indisponible. Ces limitations de l'usinage traditionnel peuvent être éliminées par un processus d'usinage non traditionnel. Dans ces processus d'usinage, d'autres sources d'énergie non conventionnelles sont utilisées comme le laser, l'énergie chimique, électronique, hydraulique, etc.

Processus d'usinage non traditionnel :

Certaines des principales exigences du développement de processus d'usinage non traditionnels sont les suivantes.- Usinage de matériaux trop durs.

- Formation de pièces complexes.

- Requiert une meilleure finition de surface et une tolérance négligeable.

- La pièce est sensible à la chaleur ou la température peut modifier les propriétés internes de la pièce.

- La pièce à usiner est trop fine et trop flexible pour être serrée.

Types :

Certains types importants de processus d'usinage non traditionnels.

Processus d'usinage par décharge électrique :

Dans ce processus d'usinage, une étincelle électrique est utilisée comme outil d'usinage. C'est la même chose que l'élimination des bavures métalliques de la surface métallique en présence d'une étincelle électrique. Dans ce processus, une étincelle électrique est générée entre la pièce et l'outil. Cette étincelle est utilisée comme outil de coupe pour couper la pièce en métal dans la forme désirée. L'outil et la pièce à usiner sont placés dans un fluide diélectrique, ce qui accélère l'étincelle et élimine les particules de copeaux entre eux. L'enlèvement de métal a lieu en raison de l'érosion par étincelle et de la vaporisation.

Processus d'usinage électrochimique :

Il s'agit d'un processus d'usinage non traditionnel dans lequel le métal est éliminé par dissolution électrochimique. C'est l'inverse de la galvanoplastie. Dans ce processus, l'outil et la pièce à usiner sont placés dans une solution d'électrolyte. Généralement, le NaCl dans l'eau prend comme électrolyte. L'outil agit comme cathode et la pièce comme anode. Lorsqu'un courant continu à haute tension est appliqué à travers eux, le métal sera épuisé à partir de l'anode et plaqué à la cathode. Généralement, l'hydrogène est plaqué à la cathode et le métal retiré de l'anode forme un laitier en se combinant avec des ions Cl-. Ce laitier est éliminé de l'électrolyte par un système de nettoyage.

Processus d'usinage par ultrasons :

Comme son nom l'indique, ce processus utilise l'énergie des vibrations ultrasonores pour l'usinage. Dans ce processus, des ondes ultrasonores sont utilisées qui produisent des vibrations à haute fréquence de faible amplitude. Cette vibration agit comme une force motrice pour les particules abrasives situées entre la pièce à usiner et l'outil. Les particules abrasives se mélangent à l'eau et forment une bouillie à base d'eau. Cette vibration ultrasonique à haute fréquence transfère de l'énergie à cette boue qui accélère les particules abrasives, ainsi elles frappent la pièce fragile et enlèvent le matériau à la surface de frappe. Cette onde ultrasonore à haute fréquence est développée par une alimentation à haute fréquence.

Processus d'usinage par jet abrasif :

Dans ce processus d'usinage, un flux élevé de particules abrasives est forcé vers la pièce à usiner, ce qui enlèvera le métal de la surface de frappe en raison de l'érosion. Le processus d'enlèvement de métal a lieu en raison de la rupture fragile et de l'action de micro-coupe des particules abrasives. Les particules abrasives transportées par un gaz à grande vitesse qui sert de moyen de transport pour les particules abrasives. Cet usinage est principalement utilisé pour l'usinage de matériaux durs.

Processus d'usinage par faisceau laser :

Ce processus d'usinage utilise l'énergie laser ou lumineuse pour l'enlèvement de métal. Dans ce processus, un faisceau laser hautement concentré frappe la pièce, ce qui produit de l'énergie thermique à la surface de frappe. Cette énergie thermique est utilisée pour éliminer le métal par fusion et évaporation des particules métalliques. Ce processus peut être utilisé pour usiner des matériaux métalliques et non métalliques.

Processus d'usinage par faisceau d'électrons :

C'est la même chose que l'usinage par faisceau laser, sauf que dans ce processus, un faisceau d'électrons hautement concentré est utilisé. Ce faisceau d'électrons hautement concentré frappe la surface de travail et produit de l'énergie thermique. Le métal est éliminé par fusion et évaporation des particules métalliques de la surface de contact. Ce faisceau d'électrons généré par un canon à électrons se déplace à travers les lentilles magnétiques, la lentille électromagnétique, la bobine de défection et finalement empiète sur la surface de travail. Au point de frappe, l'énergie cinétique de l'électron se convertit en énergie thermique, qui est ensuite utilisée pour usiner la pièce. Tout ce processus se déroule dans le vide, sinon les particules d'électrons entrent en collision avec les particules d'air et perdent leur énergie avant de frapper la surface de travail.

Processus d'usinage au jet d'eau et au jet d'eau abrasif :

L'usinage par jet d'eau est un procédé d'usinage non traditionnel et respectueux de l'environnement. Dans ce processus, un jet d'eau à grande vitesse est utilisé pour usiner la pièce. Dans ce processus, un jet d'eau à grande vitesse frappe la surface de travail et le métal est éliminé en raison de l'érosion par les particules d'eau. Il est principalement utilisé pour l'usinage de matériaux tendres. Pour l'usinage de matériaux durs, particules abrasives ajoutées dans le jet d'eau. Ces particules abrasives augmentent la capacité de coupe de l'eau et peuvent être utilisées pour couper des matériaux durs.

Avantages et inconvénients :

Avantages :

- Il offre une précision et une finition de surface élevées.

- Aucun outil physique n'est utilisé, donc aucune usure d'outil ne se produit.

- Ils ne génèrent pas de puces ou ne génèrent pas de puces microscopiques.

- Ceux-ci sont plus silencieux en fonctionnement.

- Il peut être facilement automatisé.

- Il peut usiner n'importe quelle forme complexe.

Inconvénients :

- Coût initial ou de configuration élevé

- Une main-d'œuvre hautement qualifiée est nécessaire.

- Taux d'enlèvement de métal plus faible.

- Plus de puissance requise pour l'usinage.

- Ce n'est pas économique pour la production en vrac.

Il s'agit de processus d'usinage non traditionnels, d'exigences, de types, d'avantages et d'inconvénients. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur vos réseaux sociaux. Abonnez-vous à notre chaîne pour des articles plus intéressants.

Processus de fabrication

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Electrochimique :Principe, Mise en oeuvre, Matériel, Application, Avantages et Inconvénients

- Procédé de soudage à l'état solide :principe, types, application, avantages et inconvénients

- Types de machines à décharge électrique (EDM), avantages et inconvénients

- Avantages et inconvénients de l'industrie 4.0

- Comprendre les processus d'usinage non traditionnels

- Différence entre le processus d'usinage traditionnel et non traditionnel