Procédés d'enrichissement des minerais de fer

Processus de valorisation des minerais de fer

Le fer est un élément abondant dans la croûte terrestre, en moyenne de 2 à 3 % dans les roches sédimentaires à 8,5 % dans le basalte et le gabbro. Étant donné que le fer est présent dans de nombreuses régions, sa valeur est relativement faible et, par conséquent, un gisement doit avoir un pourcentage élevé de métal pour être considéré comme un minerai. En règle générale, un gisement doit contenir au moins 25 % de fer pour être considéré comme économiquement récupérable.

Plus de 300 minéraux contiennent du fer, mais cinq minéraux sont les principales sources de minerai de fer. Ce sont (i) la magnétite (Fe3O4), (ii) l'hématite (Fe2O3), (iii) la goethite (Fe2O3.H2O), (iv) la sidérite (FeCO3) et (v) la pyrite (FeS2). L'extraction de minerais de fer nécessite le forage, le dynamitage, le concassage, le criblage et le mélange des minerais.

Le concassage et le criblage font partie intégrante des installations de production de minerai. Le concassage implique généralement un concasseur primaire et des concasseurs secondaires fonctionnant en circuit fermé avec des cribles vibrants. Le choix de l'équipement est largement déterminé par la friabilité du minerai. La plupart des opérations de criblage sur les minerais à haute teneur se font à sec sauf lorsque la fraction fine peut être efficacement valorisée par déclammage.

Les minerais de fer appartiennent normalement à l'une des trois catégories, à savoir (i) l'expédition directe ou les minerais à haute teneur, qui contiennent suffisamment de fer pour être chargés directement dans le four de fabrication du fer et peuvent uniquement nécessiter un concassage, un criblage et un mélange, (ii) associés les minerais marchands à faible teneur qui se trouvent autour des minerais à haute teneur qui peuvent être extraits simultanément et qui nécessitent une légère valorisation par lavage pour augmenter leur teneur en fer, (iii) les minerais à faible teneur qui nécessitent un concassage, un broyage et une concentration importants pour produire un concentré acceptable. Les minerais de fer qui entrent dans ces trois catégories ont des exigences de traitement assez différentes. Pour obtenir un produit uniforme, des minerais de différentes qualités, compositions et tailles sont généralement mélangés.

Le terme enrichissement en ce qui concerne les minerais de fer englobe toutes les méthodes utilisées pour traiter le minerai afin d'améliorer ses caractéristiques chimiques, physiques et métallurgiques de manière à en faire une alimentation plus souhaitable pour le four de fabrication du fer. Ces méthodes comprennent le concassage et le broyage, le lavage, la filtration, le tri, le calibrage, la concentration par gravité, la séparation magnétique, la flottation ainsi que l'agglomération. Les opérations d'enrichissement aboutissent à la production de deux produits à savoir (i) un concentré, et (ii) un résidu (déchet), qui est rejeté.

Concassage et broyage

La valorisation commence par le concassage et le broyage ainsi que la classification humide ou sèche des minerais extraits en vue d'autres activités pour l'amélioration de la teneur en fer des minerais. Le concassage et le broyage sont un processus en plusieurs étapes et peuvent utiliser une alimentation en minerai sec ou humide. Selon la dureté du minerai, deux, trois et parfois quatre étapes de concassage sont utilisées pour réduire le minerai tout-venant (ROM) à la taille d'alimentation requise. Le concassage primaire et secondaire se fait normalement par des concasseurs giratoires ou à cône. Les concasseurs à mâchoires ont rarement la capacité ou la durabilité pour être utilisés comme unité de concassage primaire à moins que le minerai ne soit exceptionnellement mou. Le concassage tertiaire jusqu'à une taille maximale de 25 mm est généralement effectué par des concasseurs à tête courte fonctionnant en circuit fermé avec des cribles. Généralement, le concassage primaire, le concassage secondaire et le criblage ont lieu sur le site minier.

L'investissement en capital et les coûts d'exploitation du concassage et du broyage sont considérables. Par conséquent, l'économie joue un rôle important dans la détermination de l'utilisation de ces équipements et du degré de concassage et de broyage à effectuer du minerai pour une valorisation ultérieure. D'autres facteurs importants incluent la valeur de la concentration du minerai, sa minéralogie, sa dureté et sa teneur en humidité.

Après le concassage initial, le broyage fin réduit les particules de minerai à la consistance d'une poudre fine (325 mesh, 0,44 microns). Le choix du circuit de broyage se fait en fonction de la densité et de la dureté du minerai à broyer. Bien que l'utilisation du broyeur à barres ou à boulets soit assez courante, quelques installations utilisent des systèmes de broyage autogènes ou semi-autogènes. Le broyage autogène utilise des morceaux grossiers du minerai lui-même comme milieu de broyage dans le broyeur. Les opérations semi-autogènes utilisent des billes et/ou des tiges métalliques pour compléter l'action de broyage des morceaux de minerai. Le broyage autogène convient mieux aux minerais faiblement cimentés contenant des matériaux durs. L'avantage du broyage autogène est qu'il nécessite moins de capital et de main-d'œuvre. Le broyage semi-autogène élimine le besoin d'un circuit de broyage secondaire. L'usure des tiges et des billes, le principal coût d'entretien des broyeurs traditionnels, est également éliminée grâce à cette méthode.

Les broyeurs à barres sont généralement conçus pour broyer normalement moins 35 mm d'alimentation à moins 3 mesh. Ce sont des moulins à tambour avec un rapport longueur/diamètre de 1,5 à 2,0. Les éléments de broyage sont des tiges d'acier jusqu'à 100 mm de diamètre. Le minerai est broyé humide avec une teneur en solides d'environ 68 % à 80 %. La taille du produit est contrôlée par des combinaisons de vitesse d'alimentation, de caractéristiques de charge de la tige, de vitesse de broyage, de densité de boue et de viscosité.

Les broyeurs à boulets sont le principal moyen de broyage fin des minerais de fer. Ce sont des broyeurs à tambour comme les broyeurs à barres, mais généralement avec un rapport longueur / diamètre inférieur allant jusqu'à 1,5. Le support de broyage est constitué de billes d'acier au lieu de tiges. L'efficacité du broyage est grandement affectée par l'efficacité de la classification et les paramètres de fonctionnement du broyeur tels que la vitesse du broyeur, la charge du média, la densité et la viscosité de la suspension.

Les broyeurs à galets sont également utilisés pour le broyage fin. Ils sont similaires aux broyeurs à boulets, sauf qu'ils sont chargés de galets de 25 mm à 100 mm plutôt que de billes d'acier. Leur principal avantage est qu'il n'y a pas besoin de corps de broyage en acier et que l'usure des chemises de broyeur est réduite. Cependant, ils consomment normalement beaucoup d'énergie.

Entre chaque opération de l'unité de broyage, des hydrocyclones sont utilisés pour classer les particules grossières et fines. Les particules grossières sont renvoyées au broyeur pour une réduction supplémentaire de la taille. Le minerai broyé sous forme de boue est pompé vers la prochaine étape d'enrichissement. Si le minerai broyé est destiné à des activités de flottation, les réactifs chimiques utilisés au cours du processus sont normalement ajoutés à la boue au cours de cette étape.

Flottation

La flottation est efficace pour la concentration des minerais de fer fins (moins 100 mesh). Le processus de flottation dépend du fait que certains réactifs ajoutés aux suspensions aqueuses de minerai de fer finement broyé provoquent sélectivement soit des minéraux d'oxyde de fer, soit des particules de gangue, pour qu'ils présentent une affinité pour l'air. Les minéraux ayant cette affinité de se fixer aux bulles d'air et de traverser la suspension sont retirés de la suspension sous forme de produit mousseux. Les facteurs importants pour le succès des activités de flottation comprennent l'uniformité de la taille des particules, l'utilisation de réactifs compatibles avec le minerai et les conditions de l'eau qui n'interfèrent pas avec la fixation des réactifs au minerai ou aux bulles d'air.

Les quatre types de réactifs chimiques suivants sont normalement utilisés en flottation.

- Collecteurs/amines - Ce sont les réactifs ajoutés pour induire l'affinité préférentielle pour l'air. Ils provoquent une adhérence entre les particules solides et les bulles d'air dans une cellule de flottation.

- Frothers - Ce sont les substances ajoutées pour provoquer une formation stable de bulles ou de mousse. Ils sont utilisés pour stabiliser les bulles d'air en réduisant la tension superficielle, permettant ainsi la collecte de matériaux précieux par écrémage du haut de la cellule.

- Antimousses :ils réagissent avec les surfaces des particules dans la cellule de flottation pour empêcher les matériaux de rester dans la mousse. Au lieu de cela, les matériaux tombent au fond sous forme de résidus.

- Autres substances :elles sont ajoutées à des fins de contrôle, telles que l'ajustement du pH, ou pour provoquer une meilleure dispersion ou floculation, et sont appelées modificateurs, dispersants et dépresseurs.

Les facteurs importants lors du conditionnement du minerai pour la flottation avec des réactifs chimiques comprennent un mélange et une dispersion minutieux des réactifs à travers la pulpe, un contact répété entre les réactifs et toutes les particules de minerai pertinentes, et le temps nécessaire au développement des contacts avec les réactifs et les particules de minerai pour produire les réactions souhaitées.

Les réactifs peuvent être ajoutés sous plusieurs formes, y compris les solides, les liquides non miscibles, les émulsions et les solutions dans l'eau. La concentration des réactifs est normalement étroitement contrôlée pendant le conditionnement. L'ajout de plus de réactif que nécessaire peut retarder la réaction et réduire l'efficacité.

La tendance actuelle est au développement de cellules de flottation plus grandes et plus économes en énergie. Une pulpe contenant du minerai broyé, des réactifs de flottation et de l'eau est acheminée vers les cellules de flottation. En règle générale, 10 à 14 cellules sont disposées en série, des dégrossisseurs aux charognards. Les dégrossisseurs sont utilisés pour séparer grossièrement les minéraux métalliques ferreux (valeurs) de la gangue. Les charognards récupèrent de plus petites quantités de valeurs restantes de la pâte. La pulpe se déplace des cellules les plus rugueuses vers les charognards au fur et à mesure que les valeurs sont supprimées. Les concentrés récupérés de la mousse dans les cellules de dégrossissage et de piégeage sont envoyés aux cellules de nettoyage pour produire le concentré final de minéraux métalliques contenant du fer.

Les collecteurs de flottation sont de deux types généraux, à savoir (i) anioniques et (ii) cationiques. Les collecteurs anioniques s'ionisent en solution de sorte que l'espèce active (celle qui se fixe à la surface minérale chargée positivement) est chargée négativement. Inversement, l'espèce ionique active dans les collecteurs de flottation cationique est chargée positivement.

L'application principale de la flottation anionique est de faire flotter les minéraux contenant du fer loin du matériau de la gangue. Les collecteurs les plus couramment utilisés sont les acides gras ou les sulfonates de pétrole. Le mazout est souvent ajouté avec les collecteurs pour favoriser la récupération des particules d'oxyde de fer plus fines qu'environ 10 microns. À l'inverse, la flottation cationique est utilisée pour faire flotter la gangue loin du minerai brut finement broyé et pour éliminer de petites quantités de matériau de gangue de certains concentrés de minerai. Les collecteurs cationiques sont des amines ou diamines aliphatiques primaires, des bêta-amines ou des étheramines, généralement sous forme d'acétate.

Les déchets de la cellule de flottation sont collectés à partir du déversoir à résidus. Selon la qualité de la mousse, elle est recyclée pour une récupération supplémentaire des unités de fer ou rejetée sous forme de résidus. Les résidus contiennent de la gangue restante, des minéraux de fer non récupérés, des réactifs chimiques et des eaux usées de procédé. Généralement, les résidus sont acheminés vers un épaississeur avant d'être acheminés vers un bassin de retenue des résidus. La teneur en solides du lisier varie entre 30 % et 60 %. Après épaississement, les résidus sont pompés vers un bassin de retenue et les solides sont recyclés pour une valorisation supplémentaire afin de collecter les valeurs restantes, et l'eau clarifiée est renvoyée au processus de concassage et de broyage. Dans le bassin de résidus, les solides sont séparés de la suspension et le composant liquide est recyclé vers le broyeur. Les réactifs chimiques utilisés dans la flottation adhèrent généralement aux particules de résidus et restent dans le bassin de retenue des résidus.

Épaississement/filtrage

Les épaississants sont utilisés pour éliminer la majeure partie du liquide des concentrés en suspension et des boues de déchets (résidus). Les techniques d'épaississement sont généralement utilisées dans deux phases de la production de minerai de fer. Elles sont (i) les concentrés sont épaissis pour réduire la teneur en humidité et récupérer l'eau, et (ii) les résidus boueux sont épaissis pour récupérer l'eau. Les installations utilisent généralement plusieurs épaississeurs simultanément.

En règle générale, les opérations de minerai de fer utilisent des épaississeurs continus équipés d'un mécanisme de ratissage pour éliminer les solides. Plusieurs variantes de râteaux sont normalement utilisées dans les épaississeurs. Lorsque les concentrés sont épaissis, le sous-écoulement de l'épaississeur (concentré) est collecté et est ensuite traité dans un filtre à vide à disque en céramique. Le filtre élimine la majeure partie de l'eau restante du concentré. Le composant liquide éliminé pendant le processus d'épaississement peut contenir des réactifs de flottation et/ou des produits minéraux dissous et en suspension. Le liquide est généralement recyclé dans un bassin de rétention pour être réutilisé au broyeur. Lorsque les concentrés sont épaissis, le matériau solide résultant de ces opérations est collecté sous forme de concentré final pour agglomération et traitement ultérieur. Les résidus épaissis sont déversés dans un bassin de retenue des résidus.

Concentration gravimétrique

La concentration gravimétrique est largement utilisée dans l'enrichissement des minerais de fer hématite. Cette technologie est utilisée pour suspendre et transporter la gangue plus légère loin du minéral précieux plus lourd. Ce processus de séparation est basé principalement sur les différences dans les gravités spécifiques des matériaux et la taille des particules séparées. Les valeurs peuvent être supprimées avec le matériau de la gangue (résidus) malgré les différences de densité si la taille des particules varie. En raison de ce problème potentiel, les tailles de particules doivent être maintenues uniformes grâce à l'utilisation de classificateurs (tels que des tamis et des hydrocyclones). Trois méthodes de séparation par gravité ont historiquement été utilisées pour le minerai de fer, à savoir (i) le lavage, (ii) le jigging et (iii) les séparateurs à média lourd. Les spirales et les cônes de Reichert sont deux autres méthodes de séparation par gravité.

Les déchets issus de la concentration gravimétrique sont des résidus constitués de gangue sous forme de particules grossières et fines et d'eau de procédé. Ce matériau est pompé sous forme de boue vers un bassin de résidus. La teneur en solides du lisier varie à chaque opération, allant de 30 % à 60 %. Après la séparation des solides dans un bassin de résidus, les eaux de résidus peuvent être recyclées ou rejetées.

Lavage

Le lavage est le processus de concentration de minerai de fer le plus simple qui tire parti de la densité élevée et de la taille relativement grossière des minéraux contenant du fer pour les séparer de la gangue siliceuse plus fine et plus légère qui est principalement constituée de minéraux de quartz et d'argile. Le minerai est préparé pour le lavage par concassage en une ou deux étapes jusqu'à une granulométrie inférieure à 50 mm. Le minerai concassé est acheminé vers des laveurs de rondins. L'agitation intense du minerai par les palettes (similaire à un moulin à carlin moderne) combinée à l'eau à contre-courant commute et élimine efficacement la silice fine pour laisser un produit résiduel riche en fer grossier. Le débordement de la laveuse à bûches est souvent retraité dans des classificateurs à râteau ou à spirale pour récupérer du fer fin supplémentaire. Certaines laveries utilisent des classificateurs à spirale en une ou deux étapes sans laveur de bûches sur des minerais contenant un minimum de gangue d'argile collante. Des classificateurs à sédimentation entravée de différents types sont également parfois utilisés pour récupérer le fer fin.

Jigging

Le jigging est une forme d'enrichissement plus complexe que le simple lavage et est utilisé sur les minerais plus durs qui nécessitent un concassage pour briser les couches riches en gangue. Les gabarits utilisés pour l'enrichissement du minerai de fer sont essentiellement des cribles horizontaux qui portent un lit de minerai d'environ 150 mm à 250 mm de profondeur. Le minerai est alimenté à une extrémité et est stratifié par l'action pulsée de l'eau, soit provoquée par une pompe oscillante, soit par un mouvement physique de haut en bas du crible lui-même. Au fur et à mesure que le minerai descend le pont, la pulsation permet aux particules plus légères de se frayer un chemin vers le haut du lit, tandis que les particules plus lourdes riches en fer se séparent le long de la base. Les deux produits sont séparés à l'extrémité du gabarit, les particules plus légères au-dessus du déversoir de décharge et le concentré de minerai de fer sous le fond. Les gabarits de minerai de fer fonctionnaient mieux sur les particules allant de 1 mm à 25 m.

Séparation média importante

Les dispositifs de séparation en milieu lourd ont été développés dans les années 1950 comme une alternative plus efficace au jigging pour la valorisation des minerais de fer. Les processus de séparation des milieux lourds fonctionnent selon le principe de l'évier et du flotteur. Une suspension de ferrosilicium fin (moins 200 mesh) dans l'eau est utilisée pour créer un milieu fluide avec une densité d'environ 3,0. Les particules riches en silice avec une densité d'environ 2,6 flottent à la surface d'un tel milieu tandis que les particules de minerai de fer plus denses et plus lourdes avec une densité supérieure à 4,0 se déposent au fond. Le milieu classique de concentration du minerai grossier est le ferrosilicium contenant 15 % de silicium et 85 % de fer. Les suspensions aqueuses contenant 64 % à 85 % de ferrosilicium finement broyé ont des densités allant de 2,2 à 3,6.

Les récipients de séparation pour le minerai grossier (plus 9 mm) sont généralement des classificateurs en spirale, des classificateurs à râteau ou des tambours rotatifs. Le minerai plus fin que 9 mm et plus grossier que 3 mm peut être séparé dans des cyclones à milieu lourd où les forces gravitationnelles élevées accélèrent la sédimentation des particules lourdes de minerai de fer. De la magnétite finement broyée est utilisée pour constituer le média lourd des séparateurs à cyclone plutôt que du ferrosilicium. La dynamique du cyclone crée la densité et la fluidité des médias requises malgré la gravité spécifique plus faible de la magnétite. De plus, le coût de la magnétite est bien inférieur à celui du ferrosilicium broyé.

Le médium, ferrosilicium et magnétite, est lavé des produits de l'évier et du flotteur sur des tamis fins équipés de bacs de lavage et de pulvérisateurs d'eau et est récupéré de l'eau de lavage avec des séparateurs magnétiques et recyclé.

Spirales

La spirale, d'abord développée pour le traitement des sables de plage, est utilisée dans la concentration du minerai de fer pour traiter les minerais de moins 6 mesh (3,36 mm) à 100 mesh (0,149 mm). L'efficacité en dessous de 100 mesh diminue rapidement et les spirales sont inefficaces sur les matériaux plus fins. Les spirales fonctionnent normalement à une densité de pâte de 25 % à 30 % de solides.

Les spirales sont largement utilisées pour la récupération supplémentaire de fer fin à partir de types de minerais marchands et constituent le principal dispositif de concentration des minerais d'hématite spéculaire de la fosse du Labrador et des minerais similaires qui peuvent être libérés en broyant pas plus fin que 20 mesh.

Les concentrateurs à spirale sont des dispositifs de séparation à film fluide. Le fonctionnement général est un écoulement laminaire gravitationnel continu vers le bas sur une surface inclinée. Le mécanisme de séparation implique des schémas d'écoulement primaires et secondaires. Le flux primaire est essentiellement le lisier s'écoulant dans l'auge en spirale sous la force de gravité. Le schéma d'écoulement secondaire est radial à travers le creux. Ici, les couches de fluide les plus supérieures comprenant des particules de densité plus élevée s'éloignent du centre tandis que les couches concentrées les plus basses de particules de densité plus élevée se déplacent vers le centre. Les spirales nécessitent l'ajout d'eau à divers points le long de la spirale pour faciliter le lavage du minerai de fer, c'est-à-dire évacuer la gangue légère du minerai dense. La quantité d'eau de lavage et sa distribution dans la cuve en spirale peuvent être ajustées pour répondre aux exigences de fonctionnement. Le contrôle ponctuel minimise les besoins totaux en eau en dirigeant efficacement l'eau dans la pâte qui coule à l'angle le plus efficace.

Le concentrateur spiral est une auge à fond courbe, enroulée autour d'un axe vertical en forme d'hélice. Lorsqu'elle est alimentée au sommet avec une boue de minerai de fer et de gangue, la gangue la moins dense, étant plus facilement suspendue par l'eau, atteint une vitesse tangentielle plus grande que les minéraux de fer et migre vers le bord extérieur de l'auge en spirale. L'eau de lavage ajoutée le long du rebord intérieur permet d'éliminer la gangue plus légère. Après quelques tours, une bande de minerai de fer se forme le long du bord intérieur et la gangue forme des bandes vers le bord extérieur. Les ports sont espacés le long du bord intérieur pour collecter et éliminer les minéraux de fer.

La gangue reste dans la spirale et se décharge au fond.

Cône de Reichert

Les principaux avantages du cône Reichert sont la capacité et la possibilité de récupérer efficacement les minéraux lourds fins jusqu'à environ 325 mesh, plus fins que ce qui est réalisable dans les spirales. Un seul cône Reichert a une capacité allant jusqu'à 100 tonnes par heure et peut être utilisé efficacement pour récupérer les fines d'hématite spéculaire.

Le cône de Reichert est un concentrateur à film fluide. Les particules plus denses se concentrent au fond d'un film fluide de bouillie ayant une teneur en solides d'environ 60 % en poids. Le mécanisme de séparation est une combinaison d'une sédimentation gênée des particules denses et d'un ruissellement interstitiel des particules fines. L'élément de séparation de l'unité Reichert est un cône de 1,9 m de diamètre incliné vers l'intérieur. La pulpe d'alimentation est uniformément répartie autour de la périphérie du cône. Lorsque la pulpe s'écoule par gravité vers le centre, les particules fines et lourdes se concentrent sur le fond et sont évacuées par une fente annulaire près du sommet du cône. Les résidus s'écoulent sur la fente et sont collectés au sommet ou au centre du cône. Parce que l'efficacité de ce processus de séparation est relativement faible, il est répété plusieurs fois dans un seul empilement de cônes pour augmenter la récupération. Généralement, le concentré de la plus haute qualité est produit dans le cône de séparation primaire.

Séparation magnétique

La séparation magnétique est normalement utilisée pour séparer le minerai de fer magnétique naturel (magnétite) d'une variété de matériaux moins magnétiques ou non magnétiques. Au cours de la séparation magnétique, un pourcentage substantiel des unités de fer enrichies est perdue dans les résidus puisque l'hématite n'est que faiblement magnétique.

La séparation magnétique est effectuée soit dans un environnement sec, soit dans un environnement humide. Les systèmes humides sont plus courants. La séparation magnétique des minerais de fer peut être classée comme étant de faible ou de haute intensité. Les séparateurs à faible intensité utilisent des champs magnétiques entre 1000 et 3000 gauss. La technique de faible intensité est normalement utilisée sur le minerai de magnétite et constitue une méthode de séparation peu coûteuse et efficace. La méthode de faible intensité capture uniquement les matériaux hautement magnétiques (magnétite). Le séparateur à haute intensité utilise des champs aussi forts que 20 000 gauss. Cette méthode est utilisée pour séparer les minéraux de fer faiblement magnétiques (hématite) des matériaux de gangue non magnétiques ou moins magnétiques. D'autres facteurs importants pour déterminer quel type de système de séparateur magnétique est utilisé incluent la taille des particules et la teneur en solides de l'alimentation en boue de minerai.

Plusieurs types de technologies de séparation magnétique sont utilisées. Ceux-ci sont décrits ci-dessous.

- Séparation magnétique humide et sèche à faible intensité (LIMS)

- Séparation magnétique à haut gradient (HGMS)

- Séparation magnétique humide à haute intensité (WHIMS)

- Séparateurs magnétiques à rouleaux pour le traitement des minerais magnétiques faibles

- Séparation magnétique par rouleau à induction (IRMS) pour la concentration de minerais secs

Les autres mécanismes utilisés comprennent les poulies magnétiques, les séparateurs à rouleaux induits, les séparateurs à courroies croisées et les séparateurs de type anneau.

Typiquement, la séparation magnétique implique trois étapes de séparation. Ce sont (i) le pavage, (ii) le nettoyage/dégrossissage et (iii) la finition. Chaque étage utilise plusieurs tambours en série pour augmenter l'efficacité de la séparation. Chaque étape successive travaille sur des particules plus fines en raison de l'élimination des particules surdimensionnées lors des séparations précédentes. Les cobbers travaillent sur des particules plus grosses (9 mm) et rejettent environ 40 % de l'alimentation sous forme de résidus. La séparation sèche à faible intensité est parfois utilisée dans l'étape de cobbing du processus de séparation. Les nettoyeurs ou les charognards travaillent sur des particules de l'ordre de 48 mesh (0,32 mm) et n'éliminent que 10 % à 15 % de l'alimentation sous forme de résidus. Enfin, les finisseurs travaillent sur des particules de minerai inférieures à 100 mesh (0,149 mm) et éliminent les 5 % de gangue restants. Cela est dû à la nature très concentrée de l'alimentation à ce stade.

Les procédés par voie humide à faible intensité impliquent généralement des convoyeurs et des séparateurs à tambour rotatif utilisant des aimants permanents et sont principalement utilisés sur des particules de minerai de 9 mm ou moins. Dans ce processus, le minerai est introduit par un convoyeur dans le séparateur où les particules de magnétite sont attirées et maintenues sur les côtés du tambour jusqu'à ce qu'elles soient évacuées du champ magnétique et transférées vers un récepteur de concentré approprié. Le matériau de la gangue non magnétique ou moins magnétique reste et est envoyé dans un bassin de résidus. Dans certaines opérations, plusieurs fûts sont installés en série pour maximiser la récupération.

Les séparateurs humides à haute intensité produisent des gradients de champ magnétique élevés en utilisant une matrice de pièces de fer façonnées qui agissent comme des sites de collecte pour les particules paramagnétiques. Ces formes peuvent inclure des billes, des tiges, des plaques rainurées, du métal déployé et des fibres.

Les principaux déchets de ce type d'exploitation sont les résidus constitués de gangue sous forme de particules grossières et fines, et les boues d'eaux usées dans le cas d'une séparation par voie humide. Les déchets particulaires provenant de la séparation à sec peuvent également être mis en suspension. Suite à la séparation des solides dans un épaississeur ou un bassin de décantation, les solides sont envoyés vers un bassin de retenue des résidus et le composant liquide peut être recyclé vers l'usine ou rejeté si les critères de qualité de l'eau sont respectés.

La séparation magnétique humide à haute intensité (WHIMS) est développée pour récupérer les unités de fer non magnétiques. Elles peuvent être appliquées efficacement sur une large gamme de tailles de particules allant de 10 mesh (2 mm) à 500 mesh selon la matrice utilisée. Les applications WHIMS comprennent la récupération du fer à partir de fines de minerai naturel, la valorisation des concentrés en spirale et la récupération de l'hématite à partir des résidus. Dans les séparations magnétiques humides à haute intensité (WHIMS), les électroaimants produisent un champ magnétique de très haute intensité qui est appliqué à une matrice constituée de billes d'acier, de plaques rainurées espacées, de laine d'acier ou de morceaux de métal déployé. La matrice est contenue dans un anneau annulaire qui tourne entre les aimants à haute intensité. La bouillie de minerai de fer est introduite en un point où la matrice se trouve dans le champ. Les gradients magnétiques élevés développés autour de la matrice retiennent l'hématite pendant que la gangue est lavée. Le concentré d'hématite est libéré et déchargé lorsque la matrice sort du champ magnétique.

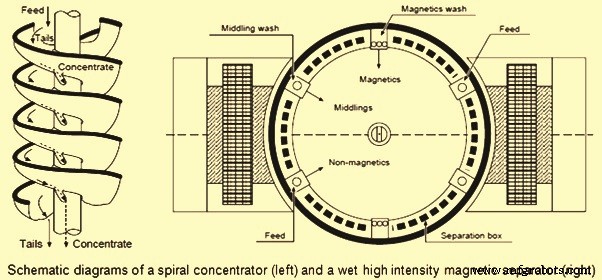

La figure 1 montre un diagramme schématique d'une spirale et d'un WHIMS.

Fig 1 Diagramme schématique d'une spirale et d'un WHIMS

Processus de fabrication

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Procédé Finex pour la production de fonte liquide

- Procédés FASTMET et FASTMELT de fabrication du fer

- Valorisation des minerais de fer

- Extraction de minerais de fer

- Géologie, prospection et exploration des gisements de minerai de fer

- Comprendre les minerais de fer et l'extraction du minerai de fer

- Procédés d'enrichissement des minerais de fer

- Un guide rapide de la meuleuse sans centre à vendre