Production de tubes sans soudure

Production de tubes sans soudure

Les tuyaux sont soit sans soudure, soit soudés. Les procédés de fabrication des tubes sans soudure ont été développés vers la fin du XIXe siècle. Malgré de nombreux tests, essais et technologies antérieurs, l'invention du procédé de perçage croisé par les frères Mannesmann vers la fin des années 1880 est largement considérée comme le début de la production à l'échelle industrielle de tubes sans soudure. Dans le processus de perçage des rouleaux croisés, les axes des rouleaux étaient disposés parallèlement à l'axe de la matière mais à un angle par rapport au plan de la matière. Avec les rouleaux tournant dans le même sens, cet agencement a produit un passage hélicoïdal pour le matériau à travers l'espace entre les rouleaux. De plus, la vitesse de sortie était plus lente d'environ la puissance 10 que la vitesse circonférentielle des rouleaux.

En introduisant un mandrin de perçage disposé dans l'espace entre les cylindres, des matériaux ronds solides pourraient être percés pour produire une coque creuse dans la chaleur de laminage par l'action des cylindres croisés. Cependant, il n'était pas encore possible de produire des tuyaux d'épaisseurs de paroi normales dans des longueurs utilisables par le seul processus de perçage croisé. Ce n'est qu'après le développement et l'introduction d'un deuxième procédé de formage, à savoir «le procédé de laminage à pas de pèlerin» (toujours par les frères Mannesmann), qu'il est devenu possible et économiquement viable de produire des tubes en acier sans soudure. Le processus de pèlerin constituait également une technologie inhabituelle et innovante dans la mesure où la coque creuse à paroi épaisse était allongée à la dimension du tuyau fini par l'action de forgeage discontinue des rouleaux (ou matrices) de pèlerin sur un mandrin situé à l'intérieur de la coque creuse.

Actuellement, le tuyau sans soudure est fabriqué à partir de billettes rondes, qui sont percées au centre pour en faire une coque creuse, puis roulées ou extrudées et étirées à la taille. Le processus de fabrication de tubes sans soudure comprend les principales étapes suivantes.

- Fabrication d'une coque de tuyau creux dans l'opération de perçage ou d'extrusion

- Allonger l'enveloppe du tuyau creux en réduisant son diamètre et son épaisseur de paroi

- Fabrication d'un tube final par laminage à chaud ou à froid

Comme le processus de fabrication n'inclut aucune soudure, le tuyau sans soudure est perçu comme étant plus solide et plus fiable. Les tuyaux sans soudure sont considérés comme résistant mieux à la pression que les autres types de tuyaux.

À mesure que les droits de brevet et de propriété ont expiré, les divers développements parallèles initialement poursuivis sont devenus moins distincts et leurs étapes de formation individuelles ont été fusionnées dans de nouveaux procédés. Aujourd'hui, les processus de production de tubes sans soudure ont été développés à des niveaux tels que ces processus sont devenus des processus modernes de haute performance à la pointe de la technologie. En fonction de la taille du tuyau, de la gamme de produits et de la disponibilité du matériau de départ, les usines de fabrication de tubes sans soudure suivantes ont été construites.

- Procédé de laminage à mandrin continu et processus de banc de poussée dans la gamme de tailles d'environ 21 mm à 178 mm de diamètre extérieur

- Le broyeur à billes multi-supports avec une barre de mandrin flottante contrôlée (contrainte) et le processus de broyeur à billes dans la plage de taille d'environ 140 mm à 406 mm de diamètre extérieur

- Procédé de perçage croisé et de laminage à pas de pèlerin dans la gamme de tailles allant d'environ 250 mm à 660 mm de diamètre extérieur

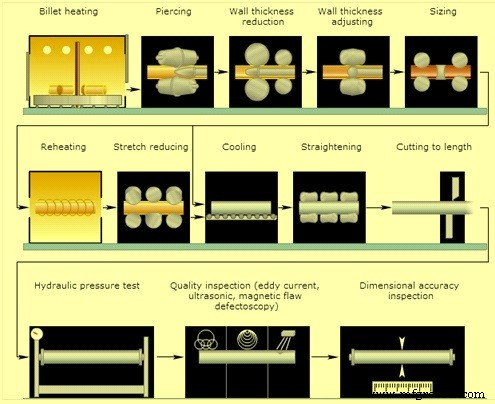

De plus, de nouveaux procédés ont également été développés tels que les dérivés du laminoir à perçage croisé sous la forme des procédés Assel et Diescher, ou le procédé d'extrusion de tubes dérivé de la presse Ehrhardt. Un processus transparent typique est illustré à la figure 1.

Fig 1 Processus typique de laminage de tubes sans soudure

Processus de perçage et de pèlerinage

Dans ce processus, les ronds d'entrée sont chauffés dans un four à sole rotative à une température de l'ordre de 1250 à 1300 degrés C. Depuis le four, les ronds sont détartrés par des jets d'eau à haute pression et acheminés vers le laminoir à rouleaux croisés où ils sont percés pour produire une coquille creuse à paroi épaisse. Dans ce processus, le matériau est allongé entre 1,5 et 2 fois et la section transversale est réduite entre 33 % et 50 %. Le broyeur à perçage comporte deux cylindres de travail spécialement profilés qui sont entraînés dans le même sens de rotation. Les axes sont inclinés d'environ 3° à 6° par rapport au plan horizontal de la crosse. L'espace entre les rouleaux est généralement fermé par un rouleau de support non entraîné en haut et un sabot de support en bas. Un point de perçage qui fonctionne comme un outil interne est situé au centre de l'espace entre les cylindres et est maintenu en position par un bloc de poussée externe via un mandrin.

La coque creuse à paroi épaisse après l'opération de perçage transversal est déroulée plus loin dans le support de pèlerinage pour produire le tuyau fini. Le taux d'allongement au cours du processus de pèlerinage est compris entre 5 et 10, et s'accompagne d'une réduction de section d'environ 80 % à 90 %. Le support de pèlerin a deux rouleaux (parfois appelés matrices en raison de leur action de forgeage) avec un passage conique autour de leur circonférence. Les rouleaux tournent dans le sens contraire du flux de matière. La passe de travail englobe entre 200° et 220° de la circonférence du rouleau et se compose de l'entrée conique, une passe de polissage uniforme et cylindrique qui se fond dans un jeu plus grand pour libérer la pièce à usiner. Le processus de pèlerinage est un processus de forgeage progressif avec son mouvement récurrent d'avant en arrière.

Une fois le processus de pèlerinage terminé, le tuyau fini est retiré du mandrin. La partie non travaillée de la coquille creuse appelée tête de pèlerin est découpée par une scie à chaud. Le tube est ensuite introduit dans un calibreur ou un broyeur réducteur après l'avoir réchauffé dans un four. Le broyeur de dimensionnement produit un diamètre extérieur précis et améliore la concentricité du tuyau. Il se compose généralement de trois stands avec deux ou trois arrangements de rouleaux hauts. Les cylindres de travail forment une passe fermée, avec (dans les configurations à plusieurs cages) chaque passe de cage étant décalée à un angle par rapport à la passe précédente.

Dans le laminoir de réduction ou de réduction par étirage, le diamètre extérieur du tuyau est sensiblement réduit, l'épaisseur de paroi étant légèrement augmentée ou diminuée au cours du processus. Selon la gamme de produits, les usines disposent de 5 à 28 stands.

Après la dernière opération de formage, les tubes finis sont refroidis à température ambiante sur un lit de refroidissement et après contrôle dimensionnel transférés à la section de finition où les processus tels que l'usinage des extrémités des tubes, le redressage et les tests hydrauliques sont effectués.

Les laminoirs à pèlerins lourds sont utilisés dans le cas de tuyaux de grand diamètre où le matériau d'entrée est généralement un lingot polygonal. Ce lingot après chauffage dans un four à sole tournante est initialement inséré dans une filière ronde sur une presse de perçage généralement verticale. Le lingot plein est percé d'un poinçon cylindrique d'environ la moitié du diamètre de la filière, pour réaliser une coque creuse à fond fermé. L'opération suivante consiste en une réduction de l'épaisseur de paroi accompagnée d'un faible degré d'allongement dans un laminoir à cylindres croisés. Au cours de ce processus, l'extrémité fermée est percée. La coquille creuse est ensuite allongée dans le moulin à pèlerins suivi de l'opération de calibrage dans un moulin à calibrer.

Plug rolling process

Le processus de laminage à bouchon est utilisé pour laminer des tubes sans soudure dans la plage de diamètres d'environ 60 à 406 mm avec des épaisseurs de paroi d'environ 3 mm à 40 mm et des longueurs de tube comprises entre 12 m et 16 m. Dans ce laminoir, le perçage est effectué dans un laminoir à rouleaux croisés pour produire une coquille creuse à paroi mince qui est allongée entre 3 et 4,5 fois sa longueur d'origine, correspondant à un niveau de déformation de 65 % à 75 %. Le laminoir perceur à cylindres croisés est doté de deux cylindres de travail entraînés à passe biconique. Les axes des rouleaux sont parallèles à la matière et inclinés par rapport à l'horizontale de 6° à 12°. L'écart entre les cylindres de travail est largement ajusté par un patin de guidage supérieur et inférieur. Ces sabots de guidage contribuent au processus d'allongement en agissant comme des rouleaux fixes, permettant ainsi la production d'une coque creuse à paroi mince. La matière suit une ligne hélicoïdale lorsqu'elle traverse l'espace entre les rouleaux, permettant ainsi au mandrin de perçage, agissant comme un outil interne, de déplacer le matériau plus efficacement. En raison de l'angle d'inclinaison relativement important du rouleau et des vitesses de laminage plus élevées, la vitesse de sortie de la matière est considérablement plus rapide. Ceci est nécessaire en raison du temps de cycle du brin bouchon aval. Dans le cas de tuyaux de grand diamètre, il y a un deuxième broyeur de perçage (également appelé élongateur) avant le support de bouchon. Les broyeurs à bouchons lourds récents n'ont qu'une seule unité de perçage de cône avec des cylindres de travail de conception biconique. Ils sont chacun inclinés d'environ 30° par rapport à l'axe de la matière creuse et inclinés d'environ 10° à 12° par rapport à l'horizontale. L'écart entre les rouleaux est fermé au moyen de deux disques latéraux qui sont également entraînés.

Le processus de formation de la coque creuse dans le tuyau fini est effectué dans le support de bouchon en aval avec un allongement d'environ deux fois (réduction de section transversale de 50 %), avec normalement deux passes de laminage appliquées. Dans le support de fiche sont montés les deux cylindres de travail cylindriques qui sont pourvus de rainures approximativement circulaires, ainsi que les deux cylindres dévêtisseurs entraînés séparément. Un bouchon, qui est situé au centre du passage de laminage, est maintenu en position par un mandrin supporté par un bloc de poussée situé en aval de la cage de laminage. L'espace annulaire résultant entre les rouleaux et le bouchon correspond à l'épaisseur de paroi du tuyau fini.

Processus de roulement continu

Après le retrait du mandrin, les tubes laminés sont réchauffés avant d'être traités soit dans un broyeur de dimensionnement, soit dans un broyeur de réduction de tension ou « d'étirage ». Le laminoir à étirage, dont la construction est similaire à celle du laminoir continu, se compose de douze cages à laminoirs à deux hauteurs. La réduction de tension est unique en ce que sans l'utilisation d'un mandrin de support, l'épaisseur de paroi est diminuée tandis que le diamètre est réduit. Les forces de tension auxquelles le tube est soumis entre les cages de laminage sont non seulement efficaces pour réduire l'épaisseur de paroi du tube, mais la réduction de diamètre effectuée dans chaque cage peut être triplée par rapport à la pratique conventionnelle.

Le processus de réduction et de dimensionnement est utilisé dans le cas de tuyaux de petit diamètre. Comme il n'est pas économique de percer, rouler et enrouler des tubes de petit diamètre, la production de tubes finis à chaud de diamètre inférieur à environ 75 mm nécessite un processus de réduction et de dimensionnement pour lequel une machine spéciale est employée. Cette machine est similaire à un laminoir continu. Il se compose de 8 à 16 cages de rouleaux rainurés à deux hauteurs d'environ 305 mm de diamètre.

Pour les tailles d'environ 140 mm et plus, le dimensionnement doit assurer une taille et une rondeur uniformes sur toute la longueur du tuyau. Ainsi, le processus de dimensionnement consiste simplement à faire passer le tuyau à travers deux ou trois rangées de rouleaux de dimensionnement dont les rainures sont légèrement plus petites que le tuyau enroulé. Dans certains cas, un réchauffage est nécessaire.

Dans certains cas, le laminoir et le bobinage des procédés classiques sont remplacés par un laminoir continu, par exemple avec neuf cages tandem alimentées individuellement de deux cylindres rainurés hauts. Après qu'une billette a été percée par un laminoir à perçage conventionnel, un mandrin lubrifié, considérablement plus long que la coquille percée, est inséré et les deux passent à travers le laminoir.

Le processus de laminage continu sur mandrin consiste à agencer en tandem plusieurs passes de laminage dans une série de cages de laminage pour former une ligne de laminage. Ce type de broyeur allonge la coquille creuse percée dans le broyeur à perçage sur une barre de mandrin flottante agissant comme un outil interne pour produire le tuyau fini. Ces derniers temps, la pratique du laminage dans les laminoirs de ce type utilise des barres de mandrin contrôlées au lieu de flotter librement. L'avantage de cette variante de procédé réside en fait dans le fait qu'il faut des barres de mandrin sensiblement plus courtes et moins nombreuses. Cette version du processus de laminage continu sur mandrin est également appelée simplement MPM (multi stand pipe mill).

Le laminoir à tubes multiples (MPM) fait partie d'un processus efficace de laminage à chaud de tubes sans soudure à partir de la coque percée à chaud. Le laminoir est généralement composé de 8 cages de deux cylindres rainurés inclinés à 90° d'une cage à l'autre. Le matériau est monté sur un mandrin refroidi et lubrifié et poussé vers la première cage où commence le laminage. Le mandrin court le long du MPM à vitesse constante. Le tube est ensuite découpé, calibré, traité et contrôlé avant livraison.

Avec le processus, l'allongement maximal peut être obtenu. La longueur du tube produit peut aller jusqu'à 30 mètres. L'excentricité peut être inférieure à 10 %.

Dans le cas d'un processus de laminage continu jusqu'à l'extraction de la barre de mandrin, la température du tuyau tombe à environ 500 degrés C. Le tuyau est réchauffé à 950 à 980 degrés C puis il est encore laminé dans le laminoir de réduction d'étirage. Les usines de réduction d'étirage peuvent contenir n'importe quoi entre 24 et 28 cages ou plus, toutes disposées en une formation rapprochée. Chaque cage possède son propre entraînement variable et est équipée de trois rouleaux du plus petit diamètre possible. Les trois rouleaux forment ensemble une passe qui est décalée et progressivement plus petite d'un stand à l'autre.

Dans ce laminoir, aucun outil interne n'est utilisé et la vitesse circonférentielle des rouleaux augmente continuellement de l'entrée à la sortie du train de laminage.

Il existe plusieurs autres procédés de laminage de tubes sans soudure. Ces processus comprennent le processus de banc de poussée, le processus de perçage et d'étirage, le processus d'extrusion de tuyaux et les processus de laminage croisé. Les processus de laminage croisé comprennent le processus de laminage assel et le processus de laminage diescher. En plus des tuyaux sans soudure sont également produits par formage à froid, étirage à froid et processus de pèlerinage à froid.

Processus de fabrication

- Processus de production d'alliage de fer et de tungstène-nickel

- Processus de fabrication de tubes sans soudure en acier inoxydable

- Processus de production du routeur CNC

- Procédé Finex pour la production de fonte liquide

- Qu'est-ce que la pose de tuyaux ?

- Qu'est-ce qu'un raccord union ?

- Des prototypes à la fabrication de production :le processus

- Prototypes à la production

- La fabrication de tuyaux de process nécessite une planification de routage imaginative