Batterie de four à coke sans récupération

Batterie de four à coke sans récupération

Le coke métallurgique est un matériau carboné dur produit lors de la «distillation destructive» de divers mélanges de charbon bitumineux. Il est produit par carbonisation du charbon à haute température (environ 1100 deg C) dans une atmosphère pauvre en oxygène dans un four à coke.

La fabrication de coke par chauffage du charbon en manque d'air trouve ses origines au début de la révolution industrielle quand Abraham Darby l'utilisa dans la fonte des minerais de fer en 1709 en Angleterre. La méthode de production de coke était initialement la même que pour la production de charbon de bois, stockant le charbon en tas ronds, enflammant les tas, puis recouvrant les côtés d'argile. Cela a jeté les bases de la fabrication de coke de ruche. Les progrès progressifs ont conduit au développement des fours à ruche, à réverbère et à sous-produits, aboutissant il y a environ un siècle aux fours à coke régénératifs avec récupération des sous-produits.

La technologie des fours à coke sans récupération est issue des fours à ruche classiques qui fournissaient depuis le XVIIIe siècle le coke de la révolution industrielle. Les fours à ruche étaient actionnés manuellement, avec une petite récupération de chaleur, juste pour chauffer le four. Or, les fours sans récupération sont de construction moderne, avec un fonctionnement hautement mécanisé, et automatisés dans une certaine mesure. Les gaz générés par la combustion des matières volatiles sont envoyés à travers les descentes et brûlés pour chauffer le fond et les parois du four.

Il existe trois procédés éprouvés pour la fabrication de coke métallurgique. Il s'agit de (i) fours à coke en ruche, (ii) fours à coke de sous-produits et (iii) fours à coke sans récupération. Lorsque l'énergie thermique des fumées est récupérée sous forme de vapeur, les fours à coke sans récupération sont appelés fours à coke à récupération de chaleur ou à récupération d'énergie. Dans les trois procédés, les fours sont généralement construits en rangées, un four à côté de l'autre avec des parois communes entre les fours voisins. Une telle rangée de fours est appelée batterie. Une batterie se compose généralement de plusieurs fours, parfois des centaines, à la suite.

Un four à ruche est une simple chambre en briques réfractaires construite avec un toit voûté de sorte que la forme à l'intérieur est celle d'une ruche à l'ancienne. La cokéfaction de la ruche est aujourd'hui un procédé obsolète en raison de la faible quantité qu'elle fabriquait et de la très grande quantité de pollution qu'elle produisait. Cependant, il est encore utilisé à certains endroits.

Dans la batterie de fours à coke de sous-produits, le charbon est carbonisé en l'absence d'air puisque ces batteries fonctionnent avec une pression positive dans les fours. Le processus de fabrication de coke dans ces batteries de four à coke est appelé cokéfaction de sous-produit puisque les gaz de dégagement sont collectés et envoyés à l'usine de sous-produits où différents sous-produits sont récupérés.

Dans le processus de fabrication de coke dans les fours sans récupération, les volatils dégagés lors de la carbonisation du charbon ne sont pas récupérés en tant que sous-produits mais sont brûlés dans le four lui-même en présence d'une quantité contrôlée d'air et la chaleur des volatils des gaz dégagés est utilisée. pour la cokéfaction de la masse de charbon en coke et donc aucun chauffage externe n'est nécessaire. La chaleur est générée par la combustion de matières volatiles qui pénètrent ensuite dans la masse de charbon par rayonnement depuis la voûte du four et également par conduction. Le niveau de chaleur plus élevé est utilisé de manière importante pour décomposer les hydrocarbures potentiellement polluants en composés combustibles constitutifs et pour les brûler, évitant ainsi la pollution potentiellement dangereuse. La chaleur résultant de la combustion n'est que partiellement utilisée au cours du processus et la chaleur restante dans les gaz de combustion est récupérée pour la production d'énergie.

Les gaz de combustion sortant du four à coke transportent une quantité importante de chaleur sensible en plus de certains combustibles. Comme rien d'autre que du coke n'est récupéré des fours à coke incorporant cette technologie, les fours à coke sont appelés fours à coke sans récupération. Lorsque les combustibles présents dans les gaz résiduaires sont brûlés et que la chaleur générée ainsi que la chaleur sensible des gaz de combustion sont utilisées pour la production de vapeur et la génération d'électricité, les fours à coke sont appelés fours à coke à récupération de chaleur ou fours à coke à récupération d'énergie.

La base des fours à coke sans récupération avec récupération de chaleur est le « four Jewell-Thompson ». Ces fours ont été développés en 1960 lorsque trois fours d'essai ont été construits avec succès à Vansant, VA. En 1972, 16 grands fours Jewell Thompson construits. La première cokerie sans récupération avec récupération de chaleur a été mise en service à Indiana USA en mars 1998. L'usine avait 268 fours d'une capacité de 1,3 million de tonnes par an et une centrale électrique de récupération de chaleur d'une puissance de 100 MW. Le four Jewell-Thomson a une forme rectangulaire au sol. Le revêtement des briques du four est composé d'un matériau réfractaire en silice.

Les éléments clés de la technologie des fours à coke sans récupération sont (i) le coke est produit en chauffant le charbon, dans une atmosphère contrôlée, libérant ainsi des matières volatiles (gaz et humidité), (ii) le gaz est brûlé dans un environnement « intelligent » sur le plan environnemental manière à produire la chaleur nécessaire à la fabrication du coke, (iii) la chaleur excédentaire produite dans le procédé est utilisée pour générer de l'électricité, (iv) le procédé ne repose pas sur la combustion du charbon, mais uniquement sur le gaz libéré du charbon , (v) les émissions de gaz à effet de serre du processus sont typiques d'un simple générateur d'électricité au gaz, c'est-à-dire un générateur qui élève la vapeur qui passe à travers une turbine.

Les fours à coke sans récupération produisent un coke de qualité pour les hauts fourneaux, les cubilots et les fours en ferro-alliage, etc. Ces fours sont utiles pour obtenir du coke de haute qualité pour le fonctionnement des hauts fourneaux avec une forte injection de charbon pulvérisé, où de meilleures propriétés du coke sont nécessaires, ou pour obtenir une qualité standard basée sur des mélanges avec une certaine proportion de charbons non cokéfiants.

Comparaison avec les fours à sous-produits

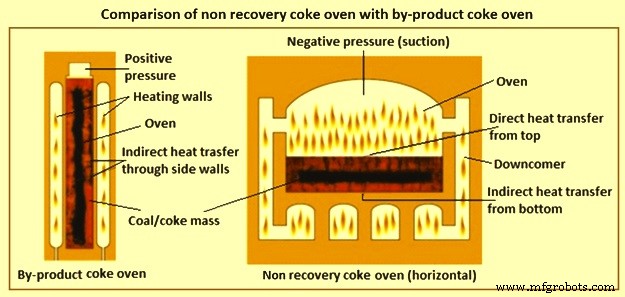

La comparaison de la fabrication de coke dans le four à coke de sous-produits et celle dans le four à coke sans récupération est illustrée à la figure 1.

Fig 1 Comparaison d'un four à coke sans récupération avec un four à coke sous-produit

La comparaison des différents paramètres de cokéfaction par le four à coke de sous-produits et celle par le four à coke sans récupération est donnée dans l'onglet 1.

| Tab 1 Comparaison des fours à sous-produits et des fours sans récupération | |||

| Sl. No. | Paramètre | Four à sous-produits | Four sans récupération |

| 1 | Pression du four | Légèrement positif | Léger négatif |

| 2 | Hauteur du four | Fours hauts | Fours larges horizontaux |

| 3 | Formes de briques | Grands nombres | Quelques chiffres |

| 4 | Fourniture de chaleur | Externe par gaz combustible | Interne par combustion partielle de volatils |

| 5 | Transfert de chaleur | indirect, horizontal, conduction | Direct, vertical, rayonnement et convection par le haut et indirect par le bas |

| 6 | Pollution | Non respectueux de l'environnement | Pratiquement pas de pollution |

| 7 | Coût en capital | Supérieur | Inférieur |

| 8 | Énergie | Besoin énergétique plus élevé | Faible consommation d'énergie |

| 9 | Coût d'exploitation | Supérieur | Inférieur |

| 10 | Temps de construction | Plus longtemps | Plus court |

| 11 | Mise en service | lent | rapide |

| 12 | Charbon à coke | Restrictions de qualité | Flexibilité disponible |

| 13 | Sous-produits | Grands nombres | Aucun sous-produit |

| 14 | Coproduit | Gaz CO | Vapeur/Puissance |

| 15 | Pression murale | sensible | Non sensible |

| 16 | Température de carbonisation | Inférieur | Supérieur |

| 17 | Rendement en coke | Supérieur | Inférieur |

| 18 | Qualité du coke | Inférieur | Supérieur |

| 19 | Manow | qualifié | Pas si doué |

| 20 | Entretien | Maintenance à chaud | Les fours peuvent être refroidis pour l'entretien |

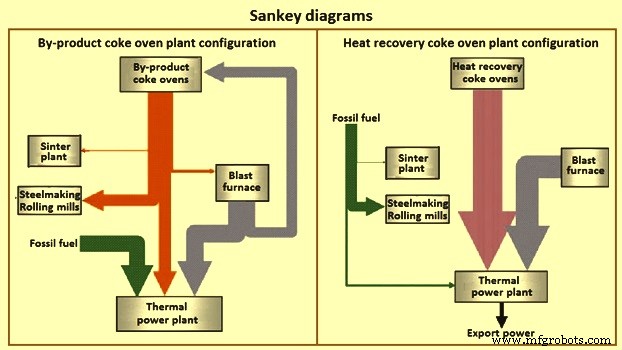

La comparaison des diagrammes Sankey de la cokerie de sous-produits et des configurations de cokerie à récupération de chaleur est donnée à la figure 2.

Diagrammes de la figure 2 de Sankey

Caractéristiques de conception et de construction du four à coke sans récupération

Il existe plusieurs modèles disponibles pour les fours à coke sans récupération. Les principales caractéristiques de certains modèles sont décrites ci-dessous.

Les fours à coke Jewell-Thompson –Les dimensions typiques des chambres des fours à coke sont de 14 m de longueur, de 3,5 m à 3,7 m de largeur et de 2,4 m à 2,8 m de hauteur. 40 à 50 tonnes de charbon sont chargées par four. La hauteur de chargement typique est de 1000 mm. Les fours sont construits avec 23 formes de briques réfractaires. Le mélange de charbon est chargé d'un côté, au moyen d'une machine dite de chargement à poussoir (PCM) se déplaçant sur des rails à proximité des fours. Immédiatement après le chargement, les mélanges de charbon absorbent la chaleur des réfractaires et la combustion des matières volatiles commence.

Sous la voûte du four, une combustion partielle des matières volatiles a lieu, au-dessus de la masse de charbon. Peu de temps après, les gaz sont aspirés vers la sole du four, où plus d'air est introduit pour compléter la combustion. Le front de cokéfaction avance du bas et du haut, se rejoignant quelque part au milieu. Il n'y a pas d'accumulation de pression comme dans les fours à coke de sous-produits, de sorte que les charbons peu volatils peuvent être mélangés.

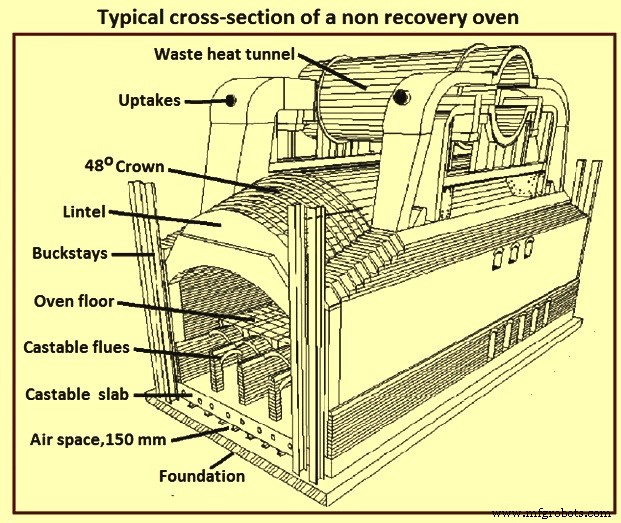

La température, la pression et la combustion interne sont contrôlées dans les fours. Le temps de cokéfaction est de l'ordre de 48 heures. Le prélèvement de coke est effectué avec le même PCM utilisé pour le chargement. Le coke est trempé avec de l'eau. Toute l'eau utilisée pour la trempe du coke est récupérée, à l'exception des pertes par évaporation. Une coupe transversale du four à coke Jewell-Thompson est illustrée à la figure 3.

Fig 3 Coupe typique d'un four sans récupération

Les fours sans récupération de conception chinoise – Les Chinois ont également construit, outre les fours à coke horizontaux standard à récupération de chaleur, un four vertical sans récupération de chaleur. En ce qui concerne les fours horizontaux, le toit du four est une structure en arc à 120 degrés. Des entrées d'air primaires réglables sont uniformément installées dans la voûte, formant une couche de protection contre les gaz résiduaires entre le charbon et la zone de combustion dans le toit du four. Quatre arcs reliés sont utilisés au fond du four. Sur la base des arcs, des entrées d'air secondaires réglables sont installées pour distribuer l'air dans la cheminée, pour une combustion ultérieure des gaz de sortie pour chauffer la sole du four. Les conduits à l'intérieur du mur et du fond peuvent être coordonnés. Une couche de ventilation entre la fondation du four et la semelle empêche la plaque de base de surchauffer. Le mur principal est équipé d'installations de réglage de l'aspiration.

La porte du four est divisée en deux parties, la partie supérieure est fixe et la partie inférieure mobile, afin d'éviter les fuites de suie. Ils sont fabriqués en fonte et doublés de fibre céramique.

Les dimensions de la chambre de carbonisation de la batterie de four à coke à récupération de chaleur horizontale de l'un des modèles sont de 13 340 mm de longueur, 3 596 mm de largeur, 2 758 mm de hauteur avec 4 292 mm d'entraxe des chambres. La dimension effective du gâteau de charbon est de 1 300 mm de longueur, 3 400 mm de largeur et 1 100 mm de hauteur. La densité apparente du charbon de charge est de 1,0 tonne/cum à 1,5 tonne/cum. Le four a une capacité de charge de charbon d'environ 50 tonnes et un temps de cokéfaction de 72 heures.

Deux autres modèles sont disponibles. Les dimensions de la chambre de carbonisation dans ces deux conceptions sont de 13 334 mm et 15 440 mm de longueur, 3 598 mm et 3 700 mm de largeur, 2 888 mm et 2 693 mm de hauteur avec 4 530 mm et 4 300 mm de distance centre à centre des chambres respectivement. La dimension effective du gâteau de charbon est respectivement de 12 750 mm et 14 850 mm de longueur, 3 500 mm et 3 600 mm de largeur et 1 050 mm et 1 000 mm de hauteur. Les fours ont une capacité de charge de charbon (sur base sèche) de 42.393 tonnes et 51.856 tonnes et un temps de cokéfaction de 72 heures et 70 heures respectivement.

La première batterie de récupération de chaleur de four à coke vertical a été construite en 2002 en Chine. Par rapport au type horizontal, ces fours à coke nécessitent moins d'espace et 20 à 30 % de coûts de construction en moins. Plus important encore, il est dit que la séparation entre chambre de cokéfaction et chambre de combustion évite la combustion du coke qui peut se produire dans un four de type horizontal. La chaleur ne provient que des réfractaires, comme dans les batteries conventionnelles. Il y a deux couches de canaux de refroidissement par air au bas des batteries. La température de la fondation est comprise entre 100 degrés C et 150 degrés C, empêchant l'échec. Les principales dimensions et caractéristiques des fours verticaux sont répertoriées dans l'onglet 2.

| Onglet 2 Paramètres techniques des fours à coke verticaux à récupération de chaleur | |||

| Sl. No. | Paramètre | Unité | Valeur |

| 1 | Chambre de carbonisation | ||

| Hauteur | mm | 3 200-4 830 | |

| Longueur | mm | 12 570-16 940 | |

| Largeur moyenne | mm | 560 | |

| Entraxe | mm | 1 180 | |

| 2 | Poids chargé | tonnes | Environ 24 |

| 3 | Densité apparente du gâteau | t/cum | 1.0-1.1 |

| 4 | Temps de cokéfaction | heures | 38 |

| 5 | Nombre de fours | chiffres | 4×35 |

| 6 | Épaisseur du mur de séparation | mm | 100 |

| 7 | Épaisseur de la sole du four | mm | 1 182 |

| 8 | Hauteur utile | mm | 2 800-4 400 |

| 9 | Température centrale | deg C | 1 000 +/- 50 |

| 10 | Pousser le poids du coke | tonnes | Environ 18 ans |

| 11 | Sortie gaz | N cum/h | 350 000 |

| 12 | Température des gaz de sortie | deg C | 950 +/- 50 |

La conception des fours à coke de Sesa Goa –Les fours à coke sont plus étroits que les fours à coke Jewell-Thompson. Cela permet d'utiliser l'arc roman pour le toit. Les fours sont construits avec des réfractaires alumineux, ce qui implique une largeur moindre. Le four a une longueur de 10 760 mm et une largeur de 2 745 mm. 21 numéros de fours sont connectés à une pile. Les fours sont à chargement par le haut. L'utilisation de réfractaires alumineux au lieu de réfractaires en silice est due à leur meilleur comportement sous atmosphère oxydante, une meilleure résistance aux chocs thermiques et moins de variations de volume au refroidissement, lorsqu'il y a un certain retard dans la recharge du four. Les fours fonctionnent avec une charge de charbon compacté.

Le design Uhde – Dans la conception Uhde actuelle, les fours à coke sont estampillés chargés. Mais la machine de charge n'entre pas dans le four. Les dimensions des fours ont une largeur de 3,8 m et une longueur de 15 m. Le revêtement est en briques de silice. Le tunnel pour le gaz de sortie passe latéralement sous le niveau du sol du four, au lieu d'être au-dessus des fours.

Fours à coke SJ 96 -Ce four a été développé en interne par Shanxi Sanjia et se caractérise par le poids exceptionnel de la charge de charbon qui 120 tonnes. Par conséquent, il faut un temps de cokéfaction long de dix jours par rapport aux 48 heures à 72 heures de temps de cokéfaction typique des autres procédés. La hauteur de la masse de charbon est de 1,8 m et le nivellement est effectué à des niveaux de 90 cm et 180 cm. La charge et la décharge sont manuelles et avec le four refroidi. Les températures sont de l'ordre de 1 200 degrés C dans la couche de charbon supérieure et de 1 150 degrés C dans la couche de charbon inférieure. Le gaz est entièrement brûlé dans les conduits sous le four et sa température est utilisée pour produire de la vapeur pour la production d'électricité.

Procédé de fabrication de coke dans des fours sans récupération

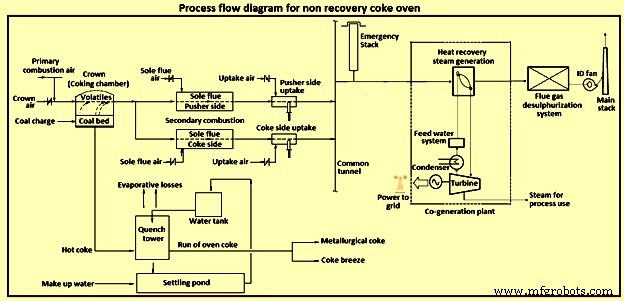

Dans les fours à coke sans récupération, tous les volatils du charbon sont brûlés dans le four pour fournir la chaleur nécessaire au processus de fabrication du coke. Le four fonctionne sous pression négative. L'air de combustion primaire introduit par les orifices des portes du four brûle partiellement les matières volatiles dans la chambre du four. L'air secondaire est introduit dans les seuls carneaux qui courent en serpentin sous la masse de charbon. La conception des carneaux et le contrôle du débit d'air permettent d'égaliser le taux de cokéfaction tant en haut qu'en bas de la masse de charbon.

Contrairement au processus de cokéfaction des sous-produits, dans lequel le coke est chauffé indirectement par combustion de gaz dans les conduits de chauffage à l'extérieur de la chambre du four, exclusivement, pendant la cokéfaction sans récupération, la chaleur nécessaire est transférée à la fois directement et indirectement dans la chambre du four.

Le charbon est chargé sur la sole du four au début du cycle. Le processus de carbonisation est démarré par la chaleur qui existe depuis le cycle de carbonisation précédent. Le chargement du charbon des fours s'effectue par la porte latérale ouverte du poussoir. Très souvent, le charbon est estampé avant, puis le charbon est chargé dans la chambre chaude du four. Les niveaux de charge typiques se situent à 1 000 mm.

Le gaz brut de four à coke libéré est partiellement brûlé dans la voûte par apport d'air ambiant à travers les portes du four et les gaz passent par les descentes dans les carneaux de chauffage situés dans la sole du four. Ce système de conduits se trouve sous la sole du four et ici, au moyen d'un apport supplémentaire d'air ambiant, la combustion complète des gaz bruts a lieu à une température allant de 1 200 deg C à 1 400 deg C. Les gaz passent ensuite dans un tunnel de post-combustion. où tous les gaz non brûlés restants sont oxydés. Le système de tunnel de postcombustion achemine les gaz chauds vers les générateurs de vapeur à récupération de chaleur.

Dans toutes les installations récentes, les gaz résiduaires chauds sont valorisés pour produire de l'énergie, puis soumis à une désulfuration avant d'être rejetés dans l'atmosphère. Le temps de cokéfaction varie selon les types de fours et varie d'environ 48 heures à 72 heures selon la conception des fours à coke. Une fois le temps de cokéfaction terminé, le coke est expulsé et normalement trempé par voie humide.

En raison de la pression négative sous laquelle se déroule le processus de cokéfaction, les émissions dues aux fuites au niveau des portes sont en principe évitées. Les émissions de poussières se produisant lors de la poussée du coke sont évacuées via un hangar côté coke. Très souvent, des dispositifs d'aspiration sont également installés du côté du poussoir, afin de capter les émissions causées lors de la charge.

Les techniques de contrôle des émissions lors de la charge, de la poussée et de la trempe sont similaires à celles appliquées aux fours à sous-produits.

En raison des températures générées, tous les hydrocarbures toxiques et les sous-produits des matières volatiles sont incinérés dans le four. Les gaz chauds passent dans un tunnel de gaz résiduaire vers des générateurs de vapeur à récupération de chaleur, où de la vapeur à haute pression est produite à des fins de chauffage ou de production d'électricité. Les gaz résiduaires froids sont nettoyés dans une installation de désulfuration des gaz de combustion avant d'être rejetés dans l'atmosphère. Le diagramme de flux de processus est illustré à la figure 4.

Fig 4 Diagramme de flux de processus pour four à coke sans récupération

Avantages des fours à coke sans récupération

Les divers avantages des fours sans récupération comprennent (i) aucune installation de traitement des eaux usées n'est nécessaire, (ii) aucun rejet net d'eaux usées puisque toutes les eaux usées sont utilisées dans la trempe du coke, (iii) une plus grande flexibilité est disponible dans le mélange de charbon sélection en raison de l'élimination des contraintes de pression sur les parois, (iv) l'amélioration de la résistance du coke est attribuée à un chauffage lent à des températures plus élevées et à un temps de trempage plus long provoquant une croissance cristalline constante, (v) nécessite moins d'espace par rapport au four à coke et à l'usine de sous-produits, (vi) l'usine peut être construite avec une construction modulaire, (vii) étant donné que les fours sans récupération fonctionnent sous pression négative, il en résulte que l'air ambiant est aspiré dans le four à coke à n'importe quel point d'admission disponible et élimine ainsi toute émission fugitive, (viii) air dangereux les polluants sont détruits dans le four par oxydation thermique, et (ix) il y a moins de points de contrôle de processus.

Processus de fabrication

- Batterie

- Four à micro-ondes

- Puissance Arduino

- UltraV :un indicateur UV portable

- Compagnon robot Asi (Anansi)

- Radio FM simple

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Quelle est la différence entre un four à gaz et un four électrique ?

- Comprendre la batterie utilisée dans les automobiles