Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

La pelletisation est un processus qui consiste à mélanger des particules très finement broyées de fines de minerai de fer ayant une taille inférieure à 200 mesh (0,074 mm) avec des additifs comme la bentonite, puis à les façonner en boules presque ovales/sphériques ayant une taille de l'ordre de 8 mm à 16 mm de diamètre par un pelletiseur et durcissement des billes par cuisson avec un combustible. Il s'agit d'un processus d'agglomération consistant à convertir les fines de minerai de fer en « boulettes de minerai de fer de taille uniforme » qui peuvent être chargées directement dans un haut fourneau (BF) ou dans un four vertical ou un four rotatif normalement utilisé pour la production de fer à réduction directe (DRI) . Les boulettes de minerai de fer sont illustrées à la figure 1.

Fig 1 Boulets de minerai de fer

Les propriétés typiques des boulettes de minerai de fer sont données dans l'onglet 1

| Onglet 1 Propriétés typiques des boulettes de minerai de fer | |||

| Analyse chimique (sur base sèche) | Unité | Valeur | Tolérance |

| Fe | % | 65 | Minimum |

| FeO | % | 0.3 | Maximum |

| SiO2 + Al2O3 | % | 5 | Maximum |

| CaO | % | 0.03 | ± 0,01 |

| MgO | % | 0.06 | ± 0,01 |

| Basicité | % | 65 | Maximum |

| Phosphore | % | 0.05 | Maximum |

| Propriétés physiques | |||

| Densité apparente | t/cum | 2.2 | ± 0,2 |

| Index de gobelet | % | 93 | Minimum |

| Indice d'abrasion | % | 3 | Mini ± 0,5 % |

| Résistance à l'écrasement à froid (moyenne) | kg/p | 250 | Minimum |

| Analyse de la taille | |||

| 8 mm – 16 mm | % | 94 | Minimum |

| -5 mm | % | 2 | Maximum |

| +16 mm | % | 4 | Maximum |

| Propriétés métallurgiques | |||

| Porosité | % | 18 | Minimum |

| Réductibilité | % | 62 | Minimum |

Technologie de processus

Il y a quatre étapes impliquées dans la production de boulettes de minerai de fer. Ces étapes consistent en (i) la préparation de la matière première, (ii) la formation de boules vertes ou de granulés, (iii) le durcissement des granulés et (iv) le refroidissement, le stockage et le transport des granulés.

Préparation des matières premières - Au cours du processus de pelletisation, le concentré de minerai de fer provenant de l'usine d'enrichissement du minerai de fer est séché et chauffé à environ 120 ° C. Le matériau séché est acheminé vers le broyeur à boulets pour être broyé. Un minerai de fer concentré/broyé d'une taille typique de 80 % inférieure à 45 microns (0,045 mm) avec une teneur en humidité d'environ 9 % est nécessaire pour la production de granulés. Un liant approprié (normalement de la bentonite) est ajouté au concentré qui est soigneusement mélangé dans un mélangeur à haute intensité.

Formation de boules ou pastilles vertes – Les granulés crus d'une taille comprise entre 8 mm et 16 mm sont préparés dans un tambour de bouletage ou dans un granulateur à disque. Le granulateur à disque est préféré pour la production de granulés verts de qualité car dans le granulateur à disque, il est facile de contrôler l'opération avec un minimum d'espace pour les pieds. Le granulateur à disque est un bac incliné d'environ 5 mètres (m) à 7,5 m de diamètre. Il tourne à environ 6 tours par minute (rotations par minute) à 8 tours par minute. L'inclinaison du disque est d'environ 45 degrés et il peut être ajusté en position hors ligne entre 45 degrés et 49 degrés.

Le mélange pré-humidifié est introduit dans le disque à un débit contrôlé. Dans le disque, le matériau est coagulé et, en raison du mouvement rotatif continu, se transforme en nodules/granulés. Les fines de minerai sont soulevées vers le haut jusqu'à ce que le frottement soit surmonté par gravité et que le matériau roule vers le bas du disque. Cette action de roulement forme d'abord de petits granules appelés graines. La croissance se produit dans les révolutions ultérieures du disque par l'ajout de plus d'aliments frais et par collision entre les petits granulés. Au fur et à mesure que la taille des pastilles grossit, elles migrent vers la périphérie et vers le haut du lit dans les disques, jusqu'à ce qu'elles débordent du rebord. La croissance des granulés est contrôlée par la petite quantité d'eau pulvérisée dans le disque et le réglage de la vitesse de rotation du disque. Ces granulés sont appelés granulés verts car ils n'ont pas la résistance requise. Les granulés verts sont ensuite tamisés dans un tamis à rouleaux et le matériau de taille requise est acheminé vers la grille mobile d'une machine de granulation.

La tension superficielle de l'eau, l'action capillaire de l'eau et la force gravitationnelle dans le disque de bouletage sont les forces qui agissent sur les particules de minerai. Par conséquent, ils fusionnent et forment des noyaux qui grossissent et prennent la forme d'une boule. Ces forces responsables de l'agglomération des fines de minerai de fer sont générées dans le disque de bouletage en raison du mouvement de rotation dans le disque de bouletage. Lorsque les particules solides entrent en contact avec l'eau, la surface du minerai est mouillée et recouverte d'un film d'eau. En raison de la tension superficielle du film d'eau, des ponts liquides se forment. En raison du mouvement des particules à l'intérieur du disque de bouletage et en raison de la combinaison des gouttelettes d'eau individuelles contenant des grains de minerai, les particules s'agglomèrent d'abord. L'agglomération initiale des particules provoque la formation de germes. Les ponts liquides à l'intérieur de ces graines maintiennent les particules ensemble comme si les particules étaient en réseau. Avec l'apport supplémentaire d'eau, les agglomérats se condensent et deviennent plus denses. Les forces capillaires des ponts liquides sont plus actives à ce stade de la formation de la boule verte. L'optimum de cette phase de formation de billes est atteint lorsque tous les orifices à l'intérieur des billes sont remplis de liquide. Lorsque les particules solides sont entièrement recouvertes d'eau, la tension superficielle des gouttelettes d'eau devient pleinement active en dominant les forces capillaires. Outre cet effet, le mouvement de roulement des grains et le mouvement ou le déplacement des particules les unes par rapport aux autres jouent également un rôle important.

Induration – Pendant le durcissement, le durcissement thermique des granulés crus est effectué. L'induration des granulés verts consiste en trois étapes principales, à savoir (i) le séchage des granulés verts, (ii) la cuisson des granulés à environ 1 300 deg C pour fritter les particules d'oxyde de fer, et (iii) le refroidissement des granulés chauds avant la décharge.

Pendant le séchage (plage de température de 180 °C à 350 °C), la teneur en humidité de la pastille verte s'évapore. L'humidité de surface et interstitielle s'évapore à des températures plus basses alors que l'eau combinée chimiquement (comme la goethite ou la limonite) ou toute combinaison d'hydrates ou d'hydroxydes perdent leur eau à une température légèrement plus élevée. Au cours de l'étape de préchauffage (plage de température de 500 deg C à 1 100 deg C), la décomposition des carbonates et des hydrates a lieu. La gazéification de combustibles solides comme le charbon ou le coke et la conversion d'oxydes de fer comme la goethite, la sidérite et la magnétite en hématite à l'état d'oxyde supérieur ont également lieu au cours de cette étape. Le début de la liaison de l'oxyde solide et la croissance des grains sont les étapes importantes de cette étape. Au cours de l'étape de cuisson (plage de température de 1250 deg C à 1340 deg C), la température est inférieure à la température de fusion de la phase d'oxyde principale, mais dans la plage de réactivité des composants et des additifs de la gangue. La formation d'oxydes et de liaisons de laitier est déterminante de cette étape.

La liaison des grains minéraux développés pendant le durcissement des granulés est affectée par les trois facteurs consistant en (i) la liaison de l'oxyde solide, (ii) la recristallisation de l'oxyde de fer et (iii) la liaison du laitier. La liaison des oxydes solides est due à l'oxydation des oxydes de fer ferreux en oxydes de fer ferriques, ce qui entraîne une liaison et un pontage, mais seulement en quantité limitée. La recristallisation des oxydes de fer est essentiellement un processus physique dans lequel des particules plus petites se consolident en plus grosses avec la perte d'énergie de surface. Pendant la recristallisation des oxydes de fer, la croissance continue des cristaux d'oxyde de fer confère une résistance suffisante. Au cours du processus, la croissance des grains d'hématite commence à environ 1100 ° C. En cas de liaison de scories, la gangue en formant un milieu de transport en fusion pour les oxydes ferreux ou ferriques facilite la croissance des grains et la cristallisation des grains d'oxyde. Cela permet également au mécanisme de fonctionner à des températures plus basses que ce qui est nécessaire en son absence.

Le traitement de durcissement provoque certaines réactions chimiques qui modifient les propriétés métallurgiques spécifiques des pastilles. Ces réactions peuvent inclure l'oxydation de la magnétite et la déshydratation de l'hématite terreuse. Pour le grade BF, les granulés fluxés sont produits avec des ajouts de calcaire, de dolomie, de silice, etc. à l'alimentation de bouletage. Ces ajouts réagissent avec la gangue du minerai de fer pour améliorer les performances des boulettes dans certaines étapes de traitement en aval.

Refroidissement et manipulation des pellets – Les granulés sont refroidis et tamisés après le durcissement. Les granulés surdimensionnés sont broyés et sont envoyés avec les sous-dimensionnés dans les bacs de stockage où ils sont retraités. Les granulés refroidis sont envoyés au stockage pour leur transport vers les usines en aval pour un traitement ultérieur.

Procédés de granulation

Il existe plusieurs procédés/technologies de pelletisation du minerai de fer qui sont disponibles pour la production des pellets. Certains d'entre eux sont (i) le procédé de four à cuve, (ii) le procédé de grille mobile droite, (iii) le procédé de four à grille, (iv) les procédés liés au ciment (procédé Grangcold, procédé MIS Grangcold et procédé de char, etc.), et (v ) procédés hydro-thermiques, (procédé COBO, procédé MTU, procédé INDESCO etc.). Cependant, à l'heure actuelle, seuls le procédé à grille mobile droite (STG) et le procédé à four à grille (GK) sont des procédés plus populaires.

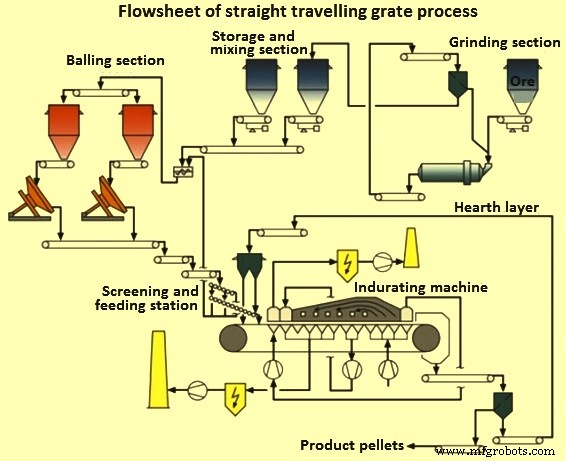

Procédé de grille mobile droite

Le procédé a été développé par l'ancien Lurgi Metallurgie et représente les principales capacités installées mondiales. Dans ce processus, un tamis à rouleaux à double étage garantit que la bonne taille de granulés verts (de 8 mm à 16 mm) est uniformément répartie sur toute la largeur de la grille mobile. La grille transporte les pastilles crues sur un lit d'une hauteur comprise entre 300 mm et 550 mm à travers un four à plusieurs zones. Ces zones sont avec des zones de tirage ascendant, de séchage par tirage descendant, de préchauffage, de cuisson, après cuisson et de chauffage. Un organigramme du processus est donné à la Fig 2.

Fig 2 Organigramme du processus de grille mobile droite

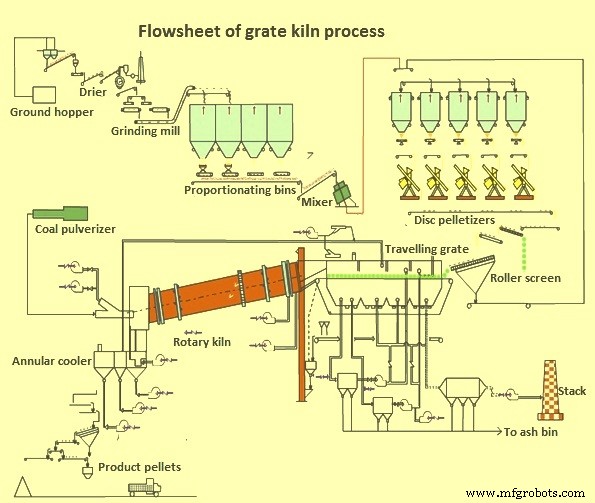

Procédé de four à grille

Le procédé de four à grille a été développé par l'ancien Allis Chalmer et la première usine utilisant cette technologie a été construite en 1960. Dans le procédé de four à grille (Fig 3), la grille mobile est utilisée pour sécher et préchauffer les granulés. Le matériau se déplace sur une grille mobile droite jusqu'à ce qu'il atteigne une température comprise entre 800 deg C et 1 000 deg C. Après cela, le matériau est transféré dans un four rotatif à revêtement réfractaire pour durcissement, où la température est encore augmentée dans la plage de 1 250 deg C à 1300 deg C. À 800 deg C, le FeO du minerai de fer magnétite est converti en Fe2O3 dans une réaction exothermique. La chaleur libérée durcit les boules vertes, ce qui est utile pour résister à l'impact du culbutage dû à la rotation du four rotatif. Un refroidisseur circulaire est utilisé pour le refroidissement des pellets cuits. Le schéma de procédé du four à grille est donné à la Fig 3.

Fig 3 Schéma de procédé du four à grille

Une comparaison des deux processus est donnée dans l'onglet 2.

| Tab 2 Comparaison entre le procédé à grille mobile droite et le procédé au four à grille | ||

| Sl. No. | Procédé de grille mobile droite | Procédé de four à grille |

| 1 | Le cycle de séchage, de préchauffage, de durcissement et de refroidissement est effectué dans une seule unité | Le cycle de séchage, de préchauffage, de durcissement et de refroidissement est effectué dans différentes unités |

| 2 | Les pellets verts restent intacts pendant le processus | L'ensemble du processus se déroule dans trois équipements, à savoir la grille mobile, le four rotatif et le refroidisseur circulaire, d'où le transfert des granulés. |

| 3 | Les chariots à grille se déplacent à la même vitesse dans les zones de séchage, de durcissement et de refroidissement. Toute perturbation dans une zone affecte les autres zones | Contrôle indépendant des trois zones d'où une meilleure flexibilité opérationnelle du processus |

| 4 | La génération de fines est négligeable puisqu'il n'y a pas de transfert de matière | Étant donné que le transfert de matière a lieu à plusieurs endroits, il y a donc une génération plus élevée de fines |

| 5 | Il n'y a aucune exigence de résistance du produit intermédiaire | Avant le transfert au four, les granulés crus doivent être suffisamment durcis |

| 6 | La disponibilité des processus est plus élevée | La disponibilité des processus est inférieure |

| 7 | Consommation d'énergie spécifique plus élevée | Consommation d'énergie spécifique réduite |

| 8 | Moins d'entretien | Maintenance plus élevée |

| 9 | Moins de génération de poussière | Génération de poussière plus élevée |

| 10 | Coût d'investissement plus élevé | Coût d'investissement réduit |

| 11 | Convient à la fois aux minerais d'hématite et de magnétite | Le procédé est plus adapté aux minerais de magnétite.. |

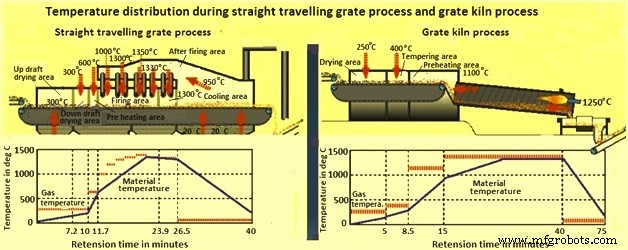

Une comparaison de la distribution de la température au cours des deux processus est illustrée à la Fig. 4

Fig 4 Comparaison de la distribution de température au cours des deux processus

Avantages des pellets

Les différents avantages des boulettes de minerai de fer sont donnés ci-dessous.

- Les boulettes de minerai de fer sont une sorte de fines agglomérées qui ont un meilleur indice de culbutage par rapport au minerai de fer et peuvent être utilisées comme substitut des morceaux de minerai de fer à la fois dans le BF et pour la production de DRI.

- Les granulés ont une bonne réductibilité car ils ont une porosité élevée (25 % à 30 %). Normalement, les boulettes sont réduites beaucoup plus rapidement que l'aggloméré ainsi que les morceaux de minerai de fer. Une porosité élevée contribue également à une meilleure métallisation dans la production de DRI.

- Les granulés ont une taille uniforme généralement comprise entre 8 mm et 16 mm.

- Les granulés ont une forme sphérique et des pores ouverts qui leur confèrent une bonne perméabilité au lit.

- Les granulés ont un faible angle de repos, ce qui est un inconvénient car cela crée une répartition inégale du liant.

- L'analyse chimique est uniforme puisqu'elle est contrôlée pendant le processus d'enrichissement. La teneur en Fe varie entre 63 % et 68 % selon la teneur en Fe des fines de minerai. L'absence de LOI (perte au feu) est un autre avantage des pellets.

- Les granulés ont une résistance mécanique élevée et uniforme et peuvent être transportés sur de longues distances sans générer de fines. De plus, il a une résistance à la désintégration. La résistance mécanique élevée et uniforme des granulés est même sous contrainte thermique en atmosphère réductrice.

Processus de fabrication

- Une introduction à la fabrication du métal

- Fer à réduction directe et ses procédés de production

- Procédés FASTMET et FASTMELT de fabrication du fer

- Valorisation des minerais de fer

- Extraction de minerais de fer

- Utilisation de boulettes de minerai de fer dans le fardeau des hauts fourneaux

- Introduction aux moulages en fonte

- Propriétés et composition de la fonte brute

- Comprendre le processus de fusion du minerai de fer