Introduction à la fonte :historique, types, propriétés et utilisations

Un métal polyvalent, la fonte a de nombreuses applications uniques dans le monde commercial et industriel

La présence du fer dans la vie quotidienne a commencé vers 1200 avant notre ère, englobant un large éventail d'utilisations allant des outils agricoles aux armes de guerre. Les forgerons sont devenus une profession essentielle, travaillant avec le fer pour modifier ses propriétés et façonner le matériau en outils. Chaque village et chaque ville aurait un atelier de forgeron, où étaient fabriqués des faucilles, des socs de charrue, des clous, des épées, des bougeoirs et bien plus encore.

La découverte de la valeur du fer a conduit à ce qui est devenu l'âge du fer, en raison de la prédominance de ce matériau dans les applications sociales et militaires. Une autre étape importante pour les métaux suivrait :la révolution industrielle a changé la façon dont les métaux étaient produits et transformés en produits, y compris le fer.

Types de fer

Il existe deux principaux types de fer produit :le fer forgé et la fonte. Parmi ceux-ci, la fonte comprend sa propre famille de métaux.

Fer forgé

Le premier type de fer produit et travaillé par les forgerons était le fer forgé. Il s'agit de fer élémentaire (Fe) pratiquement pur qui est chauffé dans un four avant d'être forgé (travaillé) avec des marteaux sur une enclume. Le fer à marteler expulse la majeure partie des scories du matériau et soude les particules de fer ensemble.

Au cours de la révolution industrielle et de l'accélération des activités de construction qui en a résulté, une nouvelle utilisation du fer forgé a été découverte. Sa haute résistance à la traction (résistance à la rupture sous tension) en a fait l'outil idéal pour les poutres dans les grands projets de construction tels que les ponts et les immeubles de grande hauteur. Cependant, l'utilisation du fer forgé à cette fin a été largement abandonnée au début du 20e siècle lorsque des produits en acier ont été développés avec des performances supérieures au fer pour les applications de construction.

Le fer forgé est devenu célèbre pour les pièces décoratives. Les églises des XVe et XVIe siècles contiennent de belles pièces en fer forgé produites par des artisans qualifiés. Dans le monde moderne, les balustrades, les portes et les bancs sont toujours fabriqués à partir de fer forgé en tant que pièces personnalisées.

Fonte

La fonte est produite en fondant des alliages fer-carbone ayant une teneur en carbone supérieure à 2 %. Après fusion, le métal est coulé dans un moule. La principale différence de production entre le fer forgé et la fonte est que la fonte n'est pas travaillée avec des marteaux et des outils. Il existe également des différences de composition - la fonte contient 2 à 4% de carbone et d'autres alliages, et 1 à 3% de silicium, ce qui améliore les performances de coulée du métal en fusion. De petites quantités de manganèse et certaines impuretés telles que le soufre et le phosphore peuvent également être présentes. Les différences entre le fer forgé et la fonte peuvent également être trouvées dans les détails de la structure chimique et des propriétés physiques.

Bien que l'acier et la fonte contiennent des traces de carbone et semblent similaires, il existe des différences significatives entre les deux métaux. L'acier contient moins de 2 % de carbone, ce qui permet au produit final de se solidifier en une seule structure microcristalline. La teneur en carbone plus élevée de la fonte signifie qu'elle se solidifie en tant qu'alliage hétérogène, et a donc plus d'une structure microcristalline présente dans le matériau.

C'est la combinaison d'une teneur élevée en carbone et de la présence de silicium qui confère à la fonte son excellente coulabilité. Différents types de fontes sont produits à l'aide de différentes techniques de traitement thermique et de transformation, notamment la fonte grise, la fonte blanche, la fonte malléable, la fonte ductile et la fonte à graphite compact.

Fer gris

La fonte grise se caractérise par la forme en flocons des molécules de graphite dans le métal. Lorsque le métal est fracturé, la rupture se produit le long des flocons de graphite, ce qui lui donne la couleur grise à la surface du métal fracturé. Le nom fonte grise vient de cette caractéristique.

Il est possible de contrôler la taille et la structure matricielle des flocons de graphite pendant la production en ajustant la vitesse de refroidissement et la composition. La fonte grise n'est pas aussi ductile que les autres formes de fonte et sa résistance à la traction est également plus faible. Cependant, il est un meilleur conducteur thermique et a un niveau d'amortissement des vibrations plus élevé. Il a une capacité d'amortissement 20 à 25 fois supérieure à celle de l'acier et supérieure à toutes les autres fontes. La fonte grise est également plus facile à usiner que les autres fontes et ses propriétés de résistance à l'usure en font l'un des produits en fonte les plus volumineux.

Nos produits d'aménagement paysager sont fabriqués en fonte grise. L'amortissement des vibrations et la résistance à l'usure sont des propriétés qui en font le matériau idéal pour de nombreuses applications routières. La fonte grise brute produit également une patine qui la protège de la corrosion destructrice même à l'extérieur.

Fer blanc

Avec la bonne teneur en carbone et une vitesse de refroidissement élevée, les atomes de carbone se combinent avec le fer pour former du carbure de fer. Cela signifie qu'il y a peu ou pas de molécules de graphite libres dans le matériau solidifié. Lorsque le fer blanc est cisaillé, la face fracturée apparaît blanche en raison de l'absence de graphite. La structure microcristalline de cémentite est dure et cassante avec une résistance à la compression élevée et une bonne résistance à l'usure. Dans certaines applications spécialisées, il est souhaitable d'avoir du fer blanc sur la surface du produit. Ceci peut être réalisé en utilisant un bon conducteur de chaleur pour faire partie du moule. Cela évacuera rapidement la chaleur du métal fondu de cette zone spécifique, tandis que le reste de la coulée se refroidira à un rythme plus lent.

L'une des qualités les plus populaires de fer blanc est le fer Ni-Hard. L'ajout d'alliages de chrome et de nickel confère à ce produit d'excellentes propriétés pour les applications d'abrasion par glissement à faible impact.

Les fers blancs et les fers ni-durs relèvent d'une classification d'alliages appelée ASTM A532; la « Spécification standard pour les fontes résistantes à l'abrasion ».

Fer malléable

Le fer blanc peut être transformé en fer malléable par un processus de traitement thermique. Un programme prolongé de chauffage et de refroidissement entraîne la décomposition des molécules de carbure de fer, libérant des molécules de graphite libres dans le fer. Différentes vitesses de refroidissement et l'ajout d'alliages produisent une fonte malléable à structure microcristalline.

Fonte ductile (fer nodulaire)

La fonte ductile, ou fonte nodulaire, obtient ses propriétés particulières grâce à l'ajout de magnésium dans l'alliage. La présence de magnésium provoque la formation du graphite sous une forme sphéroïde par opposition aux flocons de fonte grise. Le contrôle de la composition est très important dans le processus de fabrication. De petites quantités d'impuretés telles que le soufre et l'oxygène réagissent avec le magnésium, affectant la forme des molécules de graphite. Différentes qualités de fonte ductile sont formées en manipulant la structure microcristalline autour du sphéroïde de graphite. Ceci est réalisé par le processus de coulée ou par un traitement thermique, en tant qu'étape de traitement en aval.

Parce que la fonte ductile se déforme à l'impact, plutôt que de se briser en éclats, nous utilisons le matériau pour fabriquer nos bornes en fonte. Le profil d'impact de la fonte ductile en fait une bonne fonte pour les bornes à proximité de la circulation des véhicules.

Fer graphite compacté

La fonte à graphite compact a une structure de graphite et des propriétés associées qui sont un mélange de fonte grise et blanche. La structure microcristalline est formée autour de flocons émoussés de graphite qui sont interconnectés. Un alliage, tel que le titane, est utilisé pour supprimer la formation de graphite sphéroïdal. La fonte à graphite compact a une résistance à la traction plus élevée et une ductilité améliorée par rapport à la fonte grise. La structure et les propriétés microcristallines peuvent être ajustées par un traitement thermique ou l'ajout d'autres alliages.

Résumé des compositions de fonte

Un tableau élaboré par l'Engineer's Handbook présente les différentes gammes de composition pour les différents types de fonte :

GAMME DE COMPOSITIONS POUR FONTES NON ALLIÉES TYPIQUES

VALEURS EN POURCENTAGE (%)

TYPE DE FER

CARBONE

SILICIUM

MANGANESE

SOUFRE

PHOSPHORE

Gris

2.5 – 4.0

1.0 – 3.0

0.2 – 1.0

0.02 – 0.25

0.02 – 1.0

Ductile

3.0 – 4.0

1.8 – 2.8

0.1 – 1.0

0.01 – 0.03

0.01 – 0.1

Graphite compacté

2.5 – 4.0

1.0 – 3.0

0.2 – 1.0

0.01 – 0.03

0.01 – 0.1

Malléable (Cast White)

2.0 – 2.9

0.9 – 1.9

0.15 – 1.2

0.02 – 0.2

0.02 – 0.2

Blanc

1.8 – 3.6

0,5 – 1,9

0.25 – 0.8

0.06 – 0.2

0.06 – 0.2

TYPE DE FER

CARBONE

Gris

2.5 – 4.0

Ductile

3.0 – 4.0

Graphite compacté

2.5 – 4.0

Malléable (Cast White)

2.0 – 2.9

Blanc

1.8 – 3.6

TYPE DE FER

SILICIUM

Gris

1.0 – 3.0

Ductile

1.8 – 2.8

Graphite compacté

1.0 – 3.0

Malléable (Cast White)

0.9 – 1.9

Blanc

0,5 – 1,9

TYPE DE FER

MANGANESE

Gris

0.2 – 1.0

Ductile

0.1 – 1.0

Graphite compacté

0.2 – 1.0

Malléable (Cast White)

0.15 – 1.2

Blanc

0.25 – 0.8

TYPE DE FER

SOUFRE

Gris

0.02 – 0.25

Ductile

0.01 – 0.03

Graphite compacté

0.01 – 0.03

Malléable (Cast White)

0.02 – 0.2

Blanc

0.06 – 0.2

TYPE DE FER

PHOSPHORE

Gris

0.02 – 1.0

Ductile

0.01 – 0.1

Graphite compacté

0.01 – 0.1

Malléable (Cast White)

0.02 – 0.2

Blanc

0.06 – 0.2

Propriétés mécaniques de la fonte

Les propriétés mécaniques d'un matériau indiquent comment il réagit à des contraintes spécifiques, ce qui aide à déterminer son aptitude à différentes applications. Les spécifications sont définies par des organisations telles que l'American Society for Testing and Materials (ASTM) afin que les utilisateurs puissent acheter des matériaux en toute confiance qu'ils répondent aux exigences de leur application. La spécification de fonte grise la plus couramment utilisée est la norme ASTM A48.

Afin de qualifier les produits moulés selon leurs spécifications, une pratique courante consiste à couler une barre d'essai avec les pièces moulées d'ingénierie. Les tests ASTM sont ensuite appliqués à cette barre d'essai et les résultats sont utilisés pour qualifier l'ensemble du lot de pièces moulées.

Les spécifications sont également importantes lors du soudage de pièces en fonte ensemble. La soudure doit respecter ou dépasser les propriétés mécaniques du matériau à souder, sinon des fractures et des défaillances peuvent se produire.

Voici quelques propriétés mécaniques courantes pour la fonte :

- Dureté - résistance du matériau à l'abrasion et à l'indentation

- Résistance :capacité du matériau à absorber l'énergie

- Ductilité – capacité du matériau à se déformer sans fracture

- Élasticité :capacité du matériau à retrouver ses dimensions d'origine après avoir été déformé

- Malléabilité :capacité du matériau à se déformer sous compression sans se rompre

- Résistance à la traction :la plus grande contrainte longitudinale qu'un matériau peut supporter sans se déchirer

- Résistance à la fatigue :la contrainte la plus élevée qu'un matériau peut supporter pendant un nombre donné de cycles sans se rompre

Ce tableau résume certaines des principales propriétés mécaniques des différentes qualités de fonte. Pour plus d'informations, consultez "Iron Alloys", un excellent document de référence de l'American Foundry Society.

DURETÉ BRINELL

RÉSISTANCE À LA TRACTION

MODULE D'ÉLASTICITÉ

% ALLONGEMENT (EN 50 MM)

Fonte grise classe 25

187

29,9 ksi

16,1 Msi

–

Fonte grise classe 40

235

41,9 ksi

18,2 Msi

–

Fonte ductile grade 60-40-18

130 – 170

60 ksi

24,5 Msi

–

Fonte ductile nuance 129-90-02

240 – 300

120 ksi

25,5 Msi

–

CGI grade 250

179 max

36,2 ksi min

3

CGI grade 450

207 – 269

65,2 ksi min

1

DURETÉ BRINELL

Fonte grise classe 25

187

Fonte grise classe 40

235

Fonte ductile grade 60-40-18

130 – 170

Fonte ductile nuance 129-90-02

240 – 300

CGI grade 250

179 max

CGI grade 450

207 – 269

RÉSISTANCE À LA TRACTION

Fonte grise classe 25

29,9 ksi

Fonte grise classe 40

41,9 ksi

Fonte ductile grade 60-40-18

60 ksi

Fonte ductile nuance 129-90-02

120 ksi

CGI grade 250

36,2 ksi min

CGI grade 450

65,2 ksi min

MODULE D'ÉLASTICITÉ

Fonte grise classe 25

16,1 Msi

Fonte grise classe 40

18,2 Msi

Fonte ductile grade 60-40-18

24,5 Msi

Fonte ductile nuance 129-90-02

25,5 Msi

CGI grade 250

CGI grade 450

% ALLONGEMENT (EN 50 MM)

Fonte grise classe 25

–

Fonte grise classe 40

–

Fonte ductile grade 60-40-18

–

Fonte ductile nuance 129-90-02

–

CGI grade 250

3

CGI grade 450

1

Applications courantes de la fonte

Les diverses propriétés des différents types de fonte font que chaque type est adapté à des applications spécifiques.

Applications en fonte grise

L'une des principales caractéristiques de la fonte grise est sa capacité à résister à l'usure même lorsque l'alimentation en lubrification est limitée (par exemple, les parois supérieures des cylindres dans les blocs moteurs). La fonte grise est utilisée pour fabriquer des blocs moteurs et des culasses, des collecteurs, des brûleurs à gaz, des ébauches d'engrenages, des boîtiers et des boîtiers.

Applications de fer blanc

Le processus de refroidissement utilisé pour fabriquer le fer blanc donne un matériau fragile qui est très résistant à l'usure et à l'abrasion. Pour cette raison, il est utilisé pour fabriquer des revêtements de laminoir, des buses de grenaillage, des mâchoires de frein de chemin de fer, des carters de pompe à boue, des rouleaux de laminoir et des concasseurs.

Ni-Hard Iron est spécifiquement utilisé pour les pales de mélangeur, les tarières et les matrices, les plaques de revêtement pour les broyeurs à boulets, les goulottes à charbon et les guide-fils pour tréfiler les fils.

Applications en fonte ductile

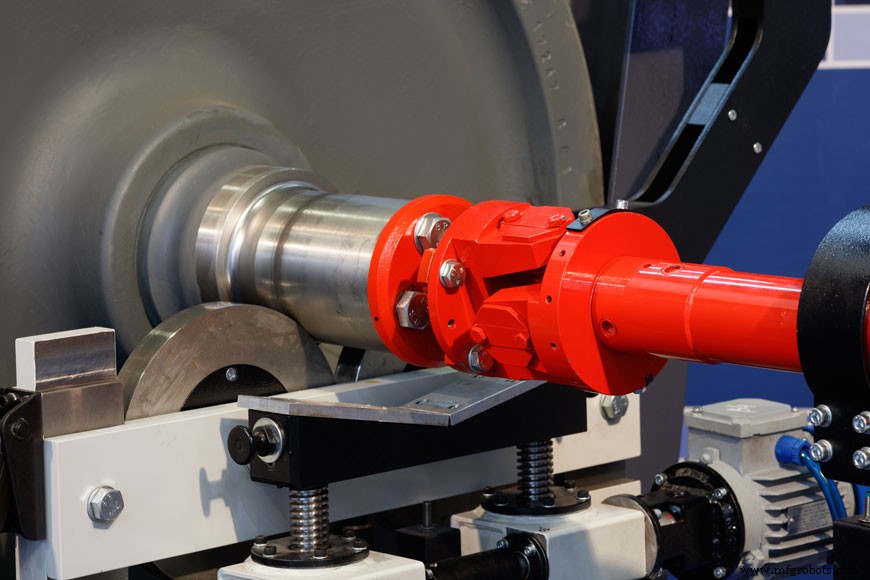

La fonte ductile elle-même peut être décomposée en différentes nuances, chacune avec ses propres spécifications de propriétés et les applications les plus appropriées. Il est facile à usiner, a une bonne résistance à la fatigue et à l'élasticité, tout en étant résistant à l'usure. Sa caractéristique la plus connue, cependant, est la ductilité. La fonte ductile peut être utilisée pour fabriquer des fusées d'essieu, des socs de charrue, des vilebrequins, des engrenages à usage intensif, des composants de suspension d'automobiles et de camions, des composants hydrauliques et des charnières de porte d'automobile.

Applications en fonte malléable

Différentes qualités de fonte malléable correspondent à différentes structures microcristallines. Les attributs spécifiques qui rendent la fonte malléable attrayante sont sa capacité à retenir et à stocker les lubrifiants, les particules d'usure non abrasives et la surface poreuse qui emprisonne d'autres débris abrasifs. La fonte malléable est utilisée pour les surfaces d'appui, les chaînes, les pignons, les bielles, les composants de transmission et d'essieux, le matériel roulant ferroviaire et les machines agricoles et de construction.

Applications de fonte à graphite compact

La fonte à graphite compact commence à se faire connaître dans les applications commerciales. La combinaison des propriétés de la fonte grise et de la fonte blanche crée un produit à haute résistance et à haute conductivité thermique, adapté aux blocs et cadres de moteurs diesel, aux chemises de cylindre, aux disques de frein pour les trains, aux collecteurs d'échappement et aux plaques d'engrenage des pompes à haute pression.

Usinage et finition

Les propriétés de dureté de la fonte exigent une sélection rigoureuse des matériaux des machines-outils. Les carbures revêtus sont efficaces dans les environnements d'usinage de production, mais de nouveaux matériaux sont continuellement développés à mesure que la technologie s'améliore.

La finition de surface des produits en fonte varie considérablement selon l'utilisation. Quelques applications courantes :

- Galvanoplastie

- Plongage à chaud

- Pulvérisation thermique

- Revêtement diffusant

- Revêtement de conversion

- Émaillage de porcelaine

- Revêtement organique liquide

- Revêtement organique en poudre sèche

La fonte et l'avenir

From its early use over 3,000 years ago, iron has remained an integral part of human society. Iron production has come a long way since the centuries of working iron by blacksmiths to the invention of cast iron in the industrial age.

Since then, wrought iron has become largely obsolete except for decorative uses. Contrastingly, cast iron is still progressing in terms of composition, microstructure, and mechanical properties—continuing to make its mark in the modern world.

For more information on metal castings, or to request a quote for a custom metal project, please contact us.

Métal

- Qu'est-ce que le sable de moulage ? - Types et propriétés

- 20 types de métaux différents et leurs propriétés

- Qu'est-ce que l'acier ? - Propriétés, utilisations | Types d'aciers

- Chrome métal :éléments, propriétés et utilisations

- Qu'est-ce que le graphite ? - Définition, types et utilisations

- Qu'est-ce que la fonte ? - Définition, propriétés et utilisations

- Qu'est-ce que la tôle? - Définition, types et utilisations

- Métaux réfractaires :propriétés, types et applications

- Propriétés et utilisations courantes de l'aluminium.