Inclusions dans l'acier coulé en continu et leur détection

Inclusions dans l'acier coulé en continu et leur détection

La coulée continue de l'acier est un processus important pour la production d'acier dans le monde entier, en raison de ses avantages inhérents en matière d'économie d'énergie, de rendement élevé, de flexibilité de fonctionnement et de qualité compétitive du produit coulé. Avec l'établissement de la coulée continue comme principale voie de production d'acier, l'accent est de plus en plus mis sur l'amélioration de la qualité et la réduction des coûts de la production d'acier grâce à la technologie de coulée continue. L'une des exigences de qualité les plus strictes aujourd'hui est la propreté de l'acier. La propreté élevée de l'acier exige un contrôle strict des inclusions non métalliques ou simplement des inclusions pendant le processus de coulée continue. Les inclusions restant dans le produit final peuvent endommager les propriétés de l'acier et dégrader sa qualité.

L'élimination des inclusions dans le moule de la coulée continue est difficile car l'acier liquide devient solide et les inclusions ont moins de chance de flotter. L'élimination des inclusions et la distribution finale des inclusions dans le produit en acier dépendent fortement des propriétés des inclusions, du transport des inclusions dans l'acier liquide et de l'interaction entre les inclusions et la coque en train de se solidifier. Par conséquent, la compréhension du piégeage des inclusions et de leur distribution finale dans le produit final est importante pour le contrôle de la propreté et de la qualité du produit en acier.

Le problème de qualité de surface de l'acier laminé à chaud et/ou à froid est toujours l'une des préoccupations importantes car il est directement lié à la qualité de l'acier et au prix. La qualité de surface de l'acier laminé est également influencée par le fonctionnement du processus de coulée continue et de réchauffage, puisque les inclusions sont l'une des principales causes de génération des fissures de surface dans l'acier laminé. Il existe des tentatives pour améliorer la qualité de surface de l'acier en modifiant la composition et la morphologie des inclusions sur la base d'un calcul thermodynamique. Mais ces tentatives semblent encore insuffisantes pour résoudre complètement le problème de qualité de surface.

L'évaluation des inclusions dans l'acier est d'un grand intérêt et comprend (i) l'exploration de la quantité totale, de la morphologie, de la distribution de taille et de la distribution spatiale des inclusions, et (ii) l'identification de leur composition chimique.

Les demandes toujours croissantes de produits en acier de haute qualité ont rendu le personnel sidérurgique de plus en plus conscient de l'exigence de propreté de l'acier. Les inclusions sont un problème important dans l'acier coulé qui peut conduire à sa réparation excessive ou à son rejet. Plusieurs défauts du produit en acier laminé peuvent être liés aux inclusions. Le comportement mécanique de l'acier est contrôlé dans une large mesure par la fraction volumique, la taille, la distribution, la composition et la morphologie des inclusions et des précipités qui agissent comme des générateurs de contraintes. La distribution de la taille des inclusions est particulièrement importante, car les grosses macro-inclusions sont les plus néfastes pour les propriétés mécaniques. Parfois, un défaut catastrophique est causé par une seule grosse inclusion dans une coulée d'acier complète. Bien que les grosses inclusions soient bien plus nombreuses que les petites inclusions, leur fraction volumique totale peut être importante.

La ductilité est sensiblement diminuée par l'augmentation des quantités d'inclusions d'oxydes ou de sulfures. De plus, la ténacité à la rupture diminue lorsque des inclusions sont présentes dans les aciers alliés à haute résistance et à faible ductilité. Une dégradation similaire des propriétés des inclusions est observée dans les tests qui reflètent des taux de déformation lents, rapides ou cycliques, tels que les tests de fluage, d'impact et de fatigue. De plus, les inclusions provoquent des vides, qui peuvent induire des fissures. De grandes inclusions exogènes peuvent causer des problèmes sous la forme d'une surface inférieure, d'une mauvaise polissabilité, d'une résistance réduite à la corrosion et, dans des cas exceptionnels, de lignes de laitier et de stratifications.

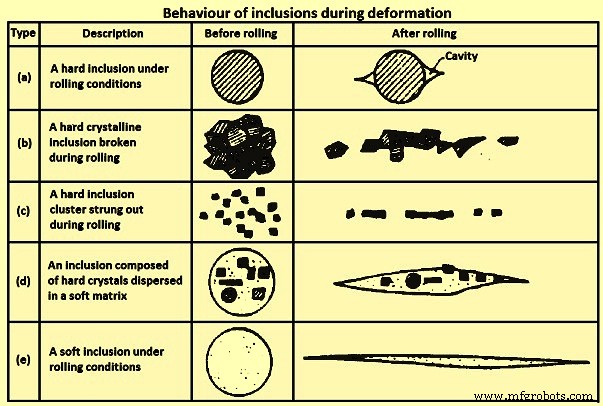

Les inclusions réduisent également la résistance aux «fissures induites par l'hydrogène» (HIC). La source de la majorité des problèmes de fatigue dans l'acier sont les oxydes durs et cassants, en particulier les grosses particules d'alumine (Al2O3) d'une taille supérieure à 30 micromètres. Bien que la morphologie de solidification des inclusions soit importante dans les aciers moulés, la morphologie des inclusions dans les produits en acier corroyé est largement contrôlée par leur comportement mécanique pendant le traitement de l'acier, c'est-à-dire si elles sont « dures » ou « molles » par rapport à la matrice en acier. Le comportement des différents types d'inclusions avec leur déformation lors du laminage est schématiquement représenté sur la figure 1.

Fig 1 Comportement des inclusions lors de la déformation

La formation de "Stringer", type (b) et (c) sur la figure 1, augmente la directionnalité des propriétés mécaniques, affectant ainsi négativement la ténacité et la ductilité en particulier. Les pires inclusions pour la ténacité et la ductilité, en particulier dans les propriétés de direction d'épaisseur du produit laminé plat, sont celles qui se déforment avec la matrice, comme (d) sur la figure 1. Pour éviter ces problèmes, la taille et la fréquence des inclusions nuisibles doivent être soigneusement contrôlée. En particulier, aucune inclusion ne doit être présente dans l'acier coulé au-dessus d'une taille critique.

La caractérisation des inclusions est l'un des aspects les plus importants pour garantir la propreté de l'acier. Les inclusions sont un type de défaut présent dans l'acier qui affecte gravement les propriétés telles que la polissabilité, la ductilité et la résistance à la fatigue de l'acier. Par conséquent, les inclusions doivent être contrôlées pour la production d'acier à haute performance. Des inclusions primaires se forment lors des traitements de l'acier en poche. La plupart de ceux-ci sont évacués vers le laitier de poche ou sur le revêtement. Cependant, le reste des inclusions reste à éliminer au cours des étapes successives du processus et de nouvelles inclusions se forment pendant la coulée et la solidification.

En raison du nombre décroissant d'inclusions avec l'augmentation de la taille, les différents intervalles de taille posent des problèmes différents. En ce qui concerne l'aptitude au polissage, le grand nombre de petites inclusions est plus nocif que les grandes mais simultanément plus rares inclusions simplement parce qu'elles se produisent plus fréquemment. D'un autre côté, à de faibles niveaux de contrainte, les fissures critiques, qui peuvent entraîner une défaillance au cours de la durée de vie d'un produit en acier, se développent très probablement au niveau des très grandes inclusions. Ces inclusions sont rares et il est difficile d'estimer correctement leur densité d'occurrence. À des niveaux de contrainte de fatigue intermédiaires, les inclusions de tailles moyennes entrent en concurrence avec les défauts de surface en tant que points d'initiation des fissures.

Les inclusions dans l'acier peuvent se former de manière endogène (indigène) ou exogène. Les inclusions endogènes sont le résultat d'éléments d'alliage dans l'acier réagissant avec un gaz dissous (tel que l'oxygène) pour former des inclusions solides dans l'acier coulé. L'inclusion peut être formée au cours de la désoxydation, de la réoxydation ou de la solidification à partir de la solubilité réduite des espèces gazeuses à l'état solide. Les inclusions exogènes proviennent de sources extérieures à l'acier liquide, telles que l'entraînement de scories ou les dommages réfractaires.

Inclusions endogènes

Les inclusions endogènes sont des produits de désoxydation ou des inclusions précipitées lors du refroidissement et de la solidification de l'acier.

Produits de désoxydation – Les inclusions d'alumine dans l'acier calmé à l'aluminium à faible teneur en carbone (LCAK) et les inclusions de silice (SiO2) dans l'acier calmé au silicium, qui sont générées par la réaction entre l'oxygène dissous et les désoxydants d'aluminium et de silicium ajoutés, sont des inclusions de désoxydation typiques. Les inclusions d'alumine sont dendritiques lorsqu'elles se forment dans un environnement riche en oxygène. Les inclusions d'alumine de type grappe provenant de la désoxydation ou de la réoxydation sont typiques des aciers calmés à l'aluminium. Les inclusions d'alumine forment facilement des amas tridimensionnels par collision et agrégation en raison de leur énergie interfaciale élevée. Les inclusions individuelles dans le cluster peuvent avoir un diamètre de 1 micromètre à 5 micromètres. Avant la collision, la rupture ou l'agrégation avec d'autres particules, elles peuvent se présenter sous la forme de plaques de fleurs ou d'inclusions polyédriques (agrégées). On pense également que les inclusions d'alumine de type corail résultent de la «maturation d'Ostwald» d'inclusions d'alumine dendritiques ou groupées à l'origine. Les inclusions de silice sont normalement sphériques car elles sont à l'état liquide ou vitreux dans l'acier liquide. La silice peut également s'agglomérer en amas.

Inclusions précipitées – Ces inclusions se forment lors du refroidissement et de la solidification de l'acier. Pendant le refroidissement, la concentration d'oxygène/azote/soufre dissous dans le liquide augmente tandis que la solubilité de ces éléments diminue. Ainsi, des inclusions telles que l'alumine, la silice, le nitrure d'aluminium (AIN) et le sulfure précipitent. Les sulfures se forment de manière interdendritique lors de la solidification et nucléent fréquemment sur les oxydes déjà présents dans l'acier liquide. Ces inclusions sont normalement petites (taille inférieure à 10 micromètres).

Inclusions exogènes

Les inclusions exogènes proviennent principalement de l'interaction chimique (réoxydation) et mécanique accidentelle de l'acier liquide avec son environnement (entraînement de laitier et érosion du réfractaire de revêtement). Lors de l'usinage, ils produisent des broutages, provoquant des piqûres et des gouges à la surface des sections usinées, des bris fréquents, ainsi qu'une usure excessive de l'outil.

Les inclusions exogènes sont toujours liées à la pratique et leur taille et leur composition chimique conduisent fréquemment à l'identification de leurs sources, et leurs sources sont principalement la réoxydation, l'entraînement des scories, l'érosion du revêtement et les réactions chimiques. Ces inclusions ont les caractéristiques suivantes.

Grande taille – Les inclusions exogènes provenant de l'érosion réfractaire sont normalement plus importantes que celles provenant de l'entraînement des scories.

Composition du composé / nature multiphase – Les inclusions exogènes sont causées par des phénomènes à savoir (i) dus à la réaction entre l'acier liquide et la silice, FeO et MnO dans le laitier et le réfractaire de revêtement avec les inclusions d'alumine générées peuvent rester à leur surface, (ii) lorsque les inclusions exogènes se déplacent , en raison de leur grande taille, ils peuvent piéger des inclusions de désoxydation telles que l'alumine à leur surface, (iii) des inclusions exogènes agissent comme des sites de noyaux hétérogènes pour la précipitation de nouvelles inclusions lors de leur mouvement dans l'acier liquide, et (iv) des inclusions de laitier ou de réoxydation peuvent réagissent avec les réfractaires du revêtement ou délogent d'autres matériaux dans l'acier liquide.

Forme – Les inclusions exogènes ont normalement une forme irrégulière, voire sphérique à cause de l'entraînement des scories ou de la silice du produit de désoxydation. Les inclusions exogènes sphériques sont normalement grandes (plus de 50 micromètres) et principalement multiphasées, mais les inclusions sphériques de désoxydation sont normalement petites et monophasées.

Quantité – Les inclusions exogènes sont en petit nombre par rapport aux petites inclusions.

Répartition – Les inclusions exogènes ont une distribution sporadique dans l'acier et ne sont pas bien dispersées sous forme de petites inclusions. Puisqu'ils sont normalement piégés dans l'acier lors de la formation et de la solidification, leur incidence est accidentelle et sporadique. En revanche, ils flottent facilement et ne se concentrent donc que dans les régions de la section d'acier qui se solidifient le plus rapidement ou dans les zones dont leur fuite par flottation est en quelque sorte gênée. Par conséquent, ces inclusions se trouvent fréquemment près de la surface.

Effet sur les propriétés de l'acier – Les inclusions exogènes sont plus nocives pour les propriétés de l'acier que les petites inclusions en raison de leur grande taille.

Un problème qui l'emporte sur la source des inclusions exogènes est la raison pour laquelle ces grosses inclusions ne flottent pas rapidement une fois qu'elles sont présentes dans l'acier. Les raisons possibles peuvent être (i) une formation tardive lors de la fabrication de l'acier, un transfert ou une érosion dans les récipients métallurgiques ne leur laissant pas suffisamment de temps pour monter avant d'entrer dans le moule de la machine de coulée, (ii) une surchauffe insuffisante, (iii) un écoulement de fluide lors de la solidification induit le piégeage des scories du moule, ou (iv) le réentraînement des inclusions flottées avant qu'elles ne pénètrent complètement dans les scories.

Inclusions exogènes issues de la réoxydation – La forme la plus courante de grosses macro-inclusions issues de la réoxydation que l'on trouve dans l'acier est l'amas d'alumine. L'air est la source la plus courante de réoxydation, qui peut se produire (i) l'acier liquide dans le répartiteur se mélange à l'air de sa surface supérieure au début de la coulée en raison de la forte turbulence et les films d'oxyde à la surface du liquide qui s'écoule sont pliés dans le liquide, formant des plans faibles de particules d'oxyde, (ii) de l'air est aspiré dans l'acier liquide au niveau des joints entre la poche et le répartiteur, et entre le répartiteur et le moule, et (iii) l'air pénètre dans l'acier à partir du surface supérieure de l'acier dans la poche de coulée, le répartiteur et le moule pendant la coulée.

Au cours de ce type de réoxydation, les éléments désoxydants, tels que l'aluminium, le calcium et le silicium, etc. sont préférentiellement oxydés et leurs produits se développent dans les inclusions, normalement une à deux grandeurs plus grandes que les inclusions de désoxydation. La solution pour éviter ce type de réoxydation est de limiter l'exposition de l'air au processus de coulée. Cela peut être fait (i) en enveloppant d'un rideau de gaz inerte en utilisant un collecteur annulaire en acier ou un anneau réfractaire poreux autour des connexions entre la poche et le répartiteur, et entre le répartiteur et le moule, (ii) en purgeant du gaz argon dans le répartiteur avant le coulage, et dans la surface du répartiteur pendant le coulage, et (iii) en contrôlant l'injection de gaz argon dans la poche pour éviter la formation d'yeux.

Une autre source de réoxydation se trouve dans les scories et les réfractaires de revêtement. Par ce mécanisme de réoxydation, les inclusions dans l'acier se développent à mesure qu'elles se rapprochent de l'interface du laitier ou du revêtement par la réaction SiO2 / FeO / MnO + [Al] =[Si] / [Fe] / [Mn] + Al2O3. Cela conduit à des inclusions d'alumine plus importantes avec une composition variable. Ce phénomène affecte en outre les inclusions exogènes de différentes manières, à savoir (i) cette réaction peut éroder et inégaliser la surface du revêtement, ce qui modifie le schéma d'écoulement du fluide près des parois du revêtement et peut induire une rupture encore plus accélérée du revêtement, et (ii) une une grosse inclusion exogène de revêtement brisé ou de laitier entraîné peut piéger de petites inclusions, telles que des produits de désoxydation, et également agir comme un noyau hétérogène pour de nouveaux précipités, ce qui complique la composition des inclusions exogènes.

Pour éviter la réoxydation du laitier et du réfractaire de revêtement, il est très important de maintenir une faible teneur en SiO2, FeO et MnO. Il a été rapporté que les briques à haute teneur en alumine ou en zircone contenant de faibles niveaux de silice libre sont plus appropriées pour une utilisation.

Inclusions exogènes provenant de l'entraînement des scories – Toute opération sidérurgique ou transfert d'acier liquide implique un mélange turbulent de laitier et de métal, notamment lors des transferts entre cuves. Cela produit des particules de scories en suspension dans l'acier. Les inclusions de scories, d'une taille de 10 micromètres à 300 micromètres, contiennent de grandes quantités de CaO (chaux) ou de MgO (magnésie), et sont normalement liquides à la température de l'acier liquide et sont donc de forme sphérique. L'utilisation d'un répartiteur en forme de « H » et son versement à travers deux poches diminuent l'entraînement des scories pendant la période de changement de poche. Les causes qui affectent l'entraînement du laitier dans l'acier liquide pendant le processus de coulée continue comprennent (i) pendant les opérations de transfert de la poche au répartiteur et du répartiteur au moule, en particulier pour la coulée à ciel ouvert, le vortex à la surface supérieure de l'acier liquide qui, au niveau bas de l'acier liquide peut être évitée de plusieurs manières telles que l'arrêt de la coulée avant le début du vortex, (ii) l'émulsification et l'entraînement du laitier à la surface supérieure, en particulier sous agitation de gaz au-dessus d'un débit de gaz critique, (iii) la turbulence au niveau du ménisque dans le moule, et (iv) les propriétés du laitier telles que la tension interfaciale et la viscosité du laitier.

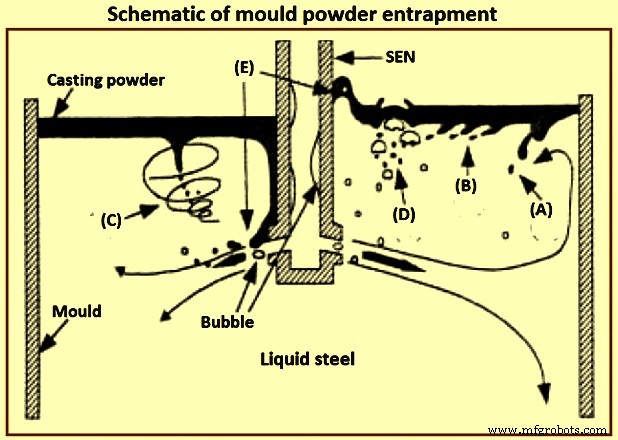

Par exemple, la poudre de moule peut être piégée dans l'acier liquide en raison (i) de la turbulence au niveau du ménisque (Fig 2A), (ii) du vortex (Fig 2C), (iii) de l'émulsification induite par les bulles se déplaçant de l'acier vers le laitier [Fig 2B et 2D), (iv) aspiration le long de la paroi de la buse en raison de la différence de pression (2E), (v) écoulement à grande vitesse qui cisaille les scories de la surface (2A) et (vi) fluctuation de niveau (Fig 2B) .

Fig 2 Schéma de piégeage de poudre de moule

La tension interfaciale entre l'acier et la poudre de coulée liquide détermine la hauteur du ménisque d'acier et la facilité d'entraînement du flux. En effet, une tension interfaciale de 1,4 newtons par mètre (N/m) pour un laitier chaux-silice-alumine en contact avec du fer pur donne une hauteur de ménisque d'environ 8 mm. La tension interfaciale est réduite à une faible valeur par des espèces tensioactives telles que le soufre ou par une réaction d'échange interfaciale telle que l'oxydation de l'aluminium dans l'acier par l'oxyde de fer dans le laitier. La très faible tension interfaciale associée à une réaction chimique peut fournir une turbulence spontanée à l'interface, par effet Marangoni. De telles turbulences peuvent créer une émulsion à l'interface, créant des cordons de laitier indésirables dans l'acier.

Inclusions exogènes provenant de l'érosion/corrosion du revêtement réfractaire - L'érosion des réfractaires, qui comprend le sable des blocs de puits, la saleté meuble, la brique réfractaire cassée et les particules de revêtement en céramique, est une source très courante de grosses inclusions exogènes qui sont généralement solides et liées aux matériaux de la poche de coulée et du répartiteur eux-mêmes. Ce sont normalement des matériaux de grande taille et de forme irrégulière. Les inclusions exogènes peuvent servir de sites de nucléation hétérogène de l'alumine, ou s'agréger avec d'autres inclusions indigènes. L'apparition de produits d'érosion réfractaires ou d'inclusions introduites mécaniquement peut complètement altérer la qualité d'un acier par ailleurs très propre.

Dans certaines études visant à étudier le processus d'érosion, il a été signalé que les «réfractaires émaillés» et les «couches de réaction à la surface des briques» sont formés avec de l'acier liquide à 1 550 ° C à 1 600 ° C. Les sabots de grande inclusion sur le la surface du revêtement peut également être libérée dans l'acier liquide.

L'érosion du revêtement se produit normalement dans les zones d'écoulement turbulent, en particulier lorsqu'elle est combinée à une réoxydation, à des températures de coulée élevées et à des réactions chimiques. Les paramètres qui affectent fortement l'érosion du revêtement sont décrits ci-dessous.

Certaines nuances d'acier sont assez corrosives (telles que les nuances à haute teneur en manganèse et à peine tuées et à forte teneur en oxygène soluble) et attaquent les briques de revêtement.

Réactions de réoxydation, telles que l'aluminium dissous dans l'acier liquide réduit la silice dans le réfractaire de revêtement, générant des inclusions à base d'oxyde de fer qui sont très réactives et mouillent les matériaux de revêtement, entraînant une érosion du réfractaire de revêtement dans les zones de forte turbulence des fluides.

La composition et la qualité de la brique ont un effet considérable sur la qualité de l'acier. Dans l'une des usines, trois types de matériaux (haute alumine, Al2O3-SiC-C et MgO-C avec un taux d'usure de 1 mm/chaleur, 0,34 mm/chaleur, 0,16 mm/chaleur respectivement) ont été adoptés à l'usine. ligne de scories, où le réfractaire a tendance à être endommagé par le flux de répartiteur érosif et les scories, et la brique MgO-C présente la durabilité la plus élevée parmi les trois. L'oxyde de manganèse attaque préférentiellement les parties contenant de la silice du réfractaire. Les grains d'alumine et de zircone de très haute pureté peuvent résister à l'attaque de l'oxyde de manganèse.

L'érosion réfractaire rapide des aciers à haute teneur en manganèse peut être limitée par (i) l'utilisation de réfractaires d'alumine ou de zircone de très haute pureté, (ii) en minimisant l'oxygène en tuant complètement l'acier avec un désoxydant puissant tel que l'aluminium ou le calcium, et en empêchant l'absorption d'air. Les revêtements de répartiteur à base de silice sont pires que les revêtements pulvérisés à base de magnésie. Les réfractaires à haute teneur en alumine sont suggérés comme étant les plus prometteurs. L'incorporation d'oxyde de calcium dans le réfractaire de la buse peut aider à liquéfier les inclusions d'alumine au niveau de la paroi, tant que la diffusion de CaO vers l'interface est suffisamment rapide et que l'érosion de la buse ne pose pas de problème. L'érosion de la buse peut être contrée en contrôlant la composition réfractaire de la buse (par exemple en évitant les impuretés de sodium, de potassium et de silicium) ou en enduisant les parois de la buse d'alumine pure, de nitrure de bore ou d'un autre matériau résistant. Le réfractaire en surface des parois de carénage est à choisir pour minimiser les réactions avec l'acier qui créent des inclusions et colmatages.

Une vitesse excessive de l'acier liquide affecte l'érosion du revêtement le long des parois du répartiteur, comme la zone d'entrée. Un tampon peut être utilisé pour empêcher l'érosion du fond du répartiteur, ainsi que pour contrôler le modèle d'écoulement. Il a été suggéré que des vitesses d'acier liquide supérieures à 1 mètre par seconde sont dangereuses en ce qui concerne l'érosion.

Un temps de contact ou de remplissage excessif et une température élevée aggravent les problèmes d'érosion. Pendant une longue période de maintien dans la poche, les plus grosses inclusions peuvent flotter dans le laitier de la poche. Cependant, plus l'acier est longtemps en contact avec le revêtement de la poche, plus la tendance aux produits d'érosion de la poche est grande. Les solutions sont basées sur le développement de réfractaires hautement stables pour une nuance d'acier donnée, le développement d'inserts réfractaires denses résistant à l'usure pour les zones à haut débit et la prévention de la réoxydation.

Inclusions exogènes issues de réactions chimiques – Les réactions chimiques produisent des oxydes par modification des inclusions lorsque le traitement au calcium est mal effectué. L'identification de la source de ces inclusions n'est pas toujours facile, car par exemple, les inclusions contenant de l'oxyde de calcium peuvent également provenir de scories entraînées.

Agglomération d'inclusion et colmatage – L'agglomération d'inclusions solides peut se produire sur n'importe quelle surface favorisée par des effets de tension superficielle, y compris sur des surfaces réfractaires et à bulles. L'angle de contact élevé de l'alumine dans l'acier liquide (134 degrés à 146 degrés) encourage une inclusion à se fixer sur le réfractaire afin de minimiser le contact avec l'acier. Des températures élevées de 1 530 degrés Celsius permettent le frittage de l'alumine. Un grand angle de contact et une plus grande taille d'inclusion favorisent l'agglomération des inclusions. En raison de la collision et de l'agglomération, les inclusions dans l'acier ont tendance à croître avec l'augmentation du temps et de la température. La croissance des inclusions par collision, agglomération et coagulation dans le lingot a fait l'objet de diverses études, dans lesquelles la simulation numérique de la nucléation des inclusions à partir de l'ajout de désoxydant et de la croissance par collision et diffusion de la taille nano à la taille micro est rapportée.

Les principes fondamentaux du frittage d'alumine en grappes nécessitent une étude plus approfondie, bien que certaines études aient utilisé la théorie fractale pour décrire la morphologie des grappes (caractéristiques). L'exemple le plus évident d'agglomération d'inclusions à la surface des réfractaires de revêtement est le colmatage des buses lors de la coulée continue de l'acier liquide.

Effet de l'écoulement du fluide et de la solidification sur les inclusions – La distribution des inclusions dans la coulée continue de l'acier est affectée par l'écoulement du fluide, le transfert de chaleur et la solidification de l'acier liquide. Un indice populaire pour le piégeage des inclusions est la vitesse d'avancement critique du front de solidification, qui est affectée par plusieurs paramètres tels que la forme de l'inclusion, la densité, l'énergie de surface, la conductivité thermique, la vitesse de refroidissement (vitesse de solidification) et les conditions de saillie du front de solidification. Il a été rapporté que le piégeage est contrôlé par la traînée et les forces interfaciales (force de Van der Waals). Il a été suggéré que plus la vitesse de solidification est rapide, plus la probabilité de piégeage est élevée. La probabilité de piégeage diminue avec l'augmentation du temps de solidification, moins de ségrégation, des saillies plus petites sur le front de solidification. Les espacements des bras dendritiques ont un effet important sur le piégeage des inclusions et sont liés aux phénomènes de poussée, d'engloutissement; ou piégeage.

Opérations de coulée continue, inclusions et acier propre

Les opérations de coulée continue contrôlent la propreté de l'acier. Une étude systématique de l'élimination des inclusions a montré que le traitement en poche réduit les inclusions d'environ 65 % à 75 %, le répartiteur élimine les inclusions d'environ 20 % à 25 %, bien qu'une réoxydation se soit parfois produite, et le moule élimine les inclusions d'environ 5 %. à 10 %. Le fonctionnement du répartiteur a un effet important sur la propreté de l'acier. Les facteurs importants dans les opérations du répartiteur ayant un effet sur la propreté de l'acier sont la profondeur et la capacité du répartiteur, les transitions de coulée, le réfractaire du revêtement du répartiteur, le flux du répartiteur, l'agitation du gaz argon et le contrôle du débit du répartiteur.

Les meilleurs scories – Les scories supérieures dans la poche et le répartiteur assurent plusieurs fonctions telles que (i) l'isolation de l'acier liquide à la fois thermiquement (pour éviter une perte de chaleur excessive) et chimiquement (pour éviter l'entraînement d'air et la réoxydation), et (ii) l'absorption des inclusions pour fournir un affinage supplémentaire de l'acier. Un flux de répartiteur courant est la balle de riz brûlée, qui est peu coûteuse, un bon isolant et offre une bonne couverture sans formation de croûte. Cependant, la balle de riz est riche en silice (environ 80 % SiO2), qui peut être réduite pour former une source d'inclusions. Ils sont également très poussiéreux et avec leur forte teneur en carbone (environ 10 % C), ils peuvent contaminer l'acier à très faible teneur en carbone.

Les fondants basiques (à base de CaO-Al2O3-SiO2 et de silice à moins de 10 %) sont théoriquement bien meilleurs que la balle de riz lors de l'affinage des aciers LCAK, et ont été corrélés à une baisse d'oxygène dans le répartiteur. Par exemple, dans une étude, l'oxygène total est passé de la plage de 25 ppm (parties par million) et 50 ppm à la plage de 19 ppm et 35 ppm, la basicité du flux passant de 0,83 à 11. Dans l'un des l'aciérie, l'utilisation de fondants basiques, l'oxygène total dans le moule a été signalé comme étant inférieur et les défauts du produit en acier ont diminué. Cependant, plus probablement, le flux basique est inefficace car il forme facilement une croûte à la surface, en raison de sa vitesse de fusion plus rapide et de sa température de cristallisation élevée. Cette croûte se traduit par l'évolution d'un œil ouvert sans laitier autour de la virole de la poche lors du grouillement, ce qui non seulement fournit une zone de réoxydation excessive, mais permet également une perte de chaleur radiative importante et un inconfort pour les opérateurs sur la plate-forme de travail. De plus, les fondants basiques ont normalement une viscosité plus faible. Par conséquent, ils sont plus facilement entraînés. Pour éviter ces problèmes, une aciérie a utilisé un flux à deux couches, avec un flux basique à bas point de fusion sur le fond pour absorber les inclusions, et une couche supérieure de flux à base de balle de riz pour assurer l'isolation. Cela a réduit l'oxygène total de 22,5 ppm à 16,5 ppm.

Dispositifs de contrôle de la profondeur, de la capacité et du débit du répartiteur – Le modèle d'écoulement du répartiteur doit être conçu pour augmenter le temps de séjour de l'acier liquide, empêcher les « courts-circuits » et favoriser l'élimination des inclusions. Le débit du répartiteur est contrôlé par sa géométrie, son niveau, sa conception d'entrée (carénage) et ses dispositifs de contrôle du débit tels que les tampons d'impact, les déversoirs, les barrages, les déflecteurs et les filtres. Le répartiteur profond de grande capacité augmente le temps de séjour de l'acier liquide et des particules et favorise ainsi l'élimination des inclusions. Le répartiteur profond décourage également la formation de tourbillons, laissant plus de temps pour les transitions de poche avant que l'entraînement des scories ne devienne un problème. La taille du répartiteur pour l'acier LCAK a progressivement augmenté dans le monde entier au cours des 20 dernières années, atteignant généralement 60 à 80 tonnes avec une profondeur d'environ 1,8 mètre dans le cas d'une machine de coulée continue de brames.

S'il est correctement aligné, et peut-être avec des déversoirs et des barrages, un tampon de coulée peut améliorer la propreté de l'acier, en particulier lors des changements de poche. À titre d'exemple, l'ajout du tampon de coulée dans l'une des aciéries a réduit l'alumine pendant les transitions de poche de 48 ppm à 15 ppm. Dans une autre aciérie, l'oxygène total est passé de 26 ppm (avec un tampon bombé) à 22 ppm (avec un tampon d'enjoliveur). Dans une autre aciérie, la propreté de l'acier s'est améliorée en perçant 77 trous dans leur barrage, le faisant agir comme un filtre partiel. Dans une autre aciérie, une technique similaire consistant en des chicanes combinées à un couvercle de répartiteur initial a abaissé l'oxygène total moyen dans le répartiteur pendant la coulée en régime permanent de 39 +/- 8 ppm à 24 +/- 5 ppm.

Les filtres en céramique et le filtre CaO sont très efficaces pour éliminer les inclusions. Cependant, leur coût et leur temps de fonctionnement effectif avant colmatage rendent normalement leur utilisation rédhibitoire. L'injection de gaz inerte dans le répartiteur à partir de son fond améliore le mélange de l'acier liquide et favorise la collision et l'élimination des inclusions. Dans l'une des aciéries, en appliquant cette technologie, l'oxygène total a été abaissé avec succès à 16 ppm dans le répartiteur. Cependant, le danger de cette technologie est que toutes les bulles chargées d'inclusions qui s'échappent du répartiteur et se retrouvent piégées dans le toron provoquent de graves défauts. Il a été rapporté que la fraction de surface d'oxyde (0,001 %) de l'acier dans le répartiteur diminue de 25 % avec cette technique par rapport à ceux sans cette technique.

Transitions de distribution – Les transitions de coulée se produisent au début d'une séquence de coulée, pendant les changements de poche et les changements de buse, et à la fin de la coulée. Ces transitions sont responsables de la majorité des défauts de propreté. Les inclusions sont fréquemment générées lors des transitions et peuvent persister longtemps, contaminant ainsi beaucoup d'acier. L'indice de défaut du ruban au début de la première coulée s'est avéré 5 fois supérieur à celui du milieu de la première coulée et supérieur à 15 fois celui des coulées successives. Pendant ces périodes de coulée instables, l'entraînement des scories et l'absorption d'air sont plus susceptibles de se produire, ce qui induit des problèmes de réoxydation. Une poche « à ouverture automatique » s'ouvre d'elle-même sans avoir à percer la buse. Le crevage nécessite le retrait du carénage, ce qui permet une réoxydation, en particulier pendant les premiers 650 mm à 1 200 mm de la coulée. Les chaleurs à ouverture par lance ont des niveaux d'oxygène totaux qui sont environ 10 ppm plus élevés que les chaleurs à ouverture automatique. Un emballage soigné du sable d'ouverture de la poche aide à obtenir l'ouverture automatique de la poche. Le sable de poche est également une source de réoxydation en raison de sa forte teneur en silice.

Une amélioration lors des transitions de poche consiste à arrêter l'écoulement de liquide dans le moule jusqu'à ce que le répartiteur soit rempli et à faire barboter du gaz à travers le bouchon pour favoriser la flottation des inclusions. Une autre amélioration consiste à ouvrir de nouvelles poches avec enveloppe immergée. Avec cette mesure, l'oxygène total a diminué dans l'une des aciéries de 41 +/- 14 ppm à 31 +/- 16 ppm avec une qualité plus constante tout au long de la séquence.

As an example, at one of the steel plant, total oxygen in tundish during transitions is 50 ppm to 70 ppm, compared with only 25 ppm to 50 ppm at steady state. At other steel plants, the difference is only 3 ppm. One of the steel plants has reported transitions to have total oxygen only 19.2 ppm relative to 16 ppm at steady state while another steel plant has reported total oxygen of 27 +/- 5 ppm during transitions and 24 +/- 5 ppm during steady casting. At one other steel plant, the nitrogen pickup in tundish is 5 ppm to 12 ppm during the start period of the teeming which decreases to 0 ppm to 2 ppm after around 12 minute of teeming (steady casting state).

Near the end of the teeming of a ladle, ladle slag can enter the tundish, due to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (e.g. a four ton of ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total oxygen in the mould.

Shrouding, argon protection, and sealing – Steel shrouding from ladle to the mould includes ladle slide gate shrouding, ladle collector nozzle, ladle shroud connection, tundish well block, and top plate of the tundish slide gate. Shroud design variations are of great importance in the operations of the tundish-to-mould transfer of liquid steel. Use of an optimized shrouding system greatly lowers reoxidation during transfer operations. For example, use of a ladle shroud has lowered nitrogen pickup from 24 ppm to 3 ppm relative to open pouring at one of the steel plant. In another steel plant, replacing the tundish pour box with a ladle shroud and dams has lowered nitrogen pickup (ladle to tundish) from 7.5 ppm to 4 ppm, and also has lowered slag entrainment during transitions. At one other steel plant, improving the shroud system from ladle to tundish has lowered the nitrogen pickup from 14 ppm to 3 ppm.

Shrouding the ladle to tundish stream at one of the steel plants has lowered the dissolved aluminum loss from 130 ppm to 70 ppm and has lowered the total oxygen increase by 12 ppm. When pouring without shrouds, which is common in billet casting, the turbulence of the casting stream is very important. A smooth stream entrains much less oxygen than a turbulent or ‘ropy’ stream. For the production of a smooth stream between the tundish and the mould in these operations, the metering nozzle edges are to be maintained and high speed flow in the tundish across the nozzles is to be avoided. A protective tundish cover with carefully sealed edges also helps in lowering total oxygen from 41.5 ppm to 38 ppm.

A variety of inert gas shrouding systems is now available. Total oxygen in the cast product (LCAK steel) can be lowered from 48.5 ppm to 28.5 ppm by shrouding between the ladle and the tundish, and to 23 ppm by this shrouding plus argon sealing. It is very important to carefully seal the joints in the shrouds, both to improve cleanliness and to prevent clogging. Improving the bayonet system between the ladle nozzle and ladle shroud, lowers the nitrogen pickup there from 8 ppm to less than 1 ppm. Stiffening the submerged entry nozzle (SEN) holder and increasing its maintenance has lowered the initial nitrogen pickup from 1.8 ppm to 0.3 ppm in one of the steel plants.

Inert gas can protect the steel from air reoxidation in several ways. To combat air entrainment at the beginning of a cast, the tundish can be purged with inert gas (to displace the air) prior to ladle opening, which lowers both the total oxygen and the nitrogen pickup during startup. Argon injection to pressurize the shrouds can help to prevent the liquid steel from air reoxidation through any joints or leaks. Guidelines for minimum argon gas flow to ensure positive pressure inside the nozzle are to be made. In addition, flooding the joints with argon gas ensures that any leaks aspirate inert gas and not air.

Injecting argon into the tundish stopper rod and improved sealing at one steel plant has decreased nitrogen pickup from tundish to cast product from 5 ppm to 1.8 ppm, has lowered total oxygen in the cast product from 31 ppm to 22 ppm, has decreased the size of alumina clusters in the cast product, and has decreased clogging. Elsewhere, argon injection through the stopper rod lowered the number of inclusions detected by the Mannesmann inclusion detection by analysis surfboards (MIDAS) method by 25 % to 80 %. Injection of argon gas purge through upper plate of the sliding gate has lowered the quantity of 50 micrometers to 100 micrometers sized inclusions from 3 per square centimeter to 0.6 per square centimeter, and lowered 100 micrometers to 200 micrometers macro-inclusions from 1.4 per square centimeter to 0.4 per square centimeter.

Clogging and new techniques at SEN – The nozzle is one of the few control parameters which is relatively inexpensive to change, yet has a profound influence on the flow pattern and hence on the quality of the cast product. Nozzle parameters include bore size, port angle and opening size, nozzle wall thickness, port shape (round, square, or oval), number of ports (bifurcated or multiport), nozzle bottom design (well, flat , or sloped), and submergence depth. Both too large and too small submergence depth increases problems with longitudinal cracks and transverse depressions.

One of the studies has found the occurrence of corundum (Al2O3) covering the bore surface of nozzles used to pour aluminum killed steel ingot early in 1949. Another study has found that nozzle blockage occurred with high levels aluminum (0.0036 %) and that nozzle sectioning revealed dendritic growth of alumina from the nozzle wall onto the bore. Yet another study has observed clogs of aluminum, zircon, titanium, and the rare earths.

Nozzle clogs are caused by reoxidation, or by the accumulation of solid oxides or sulphides, such as alumina and calcium sulphide (CaS) in the steel. In addition to interfering with the production process, tundish nozzle / SEN clogging is detrimental to steel cleanliness for several reasons such as (i) dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case, (ii) clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrainment and surface defects, and (iii) clogging interferes with mould level control, as the flow control device (stopper rod or slide gate) tries to compensate for the clog.

The cure for the nozzle clog problem includes improving steel cleanliness by improving ladle practices, implementing smooth and non-reacting refractories, and controlling fluid flow though the nozzle for ensuring a smooth flow pattern. Changing from a three-plate slide gate system to a stopper rod system has reduced clogging at one of the steel plant. Several practices can be used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging through refractory erosion can be countered by controlling nozzle refractory composition, (e.g. avoiding sodium, potassium, and silicon impurities), or coating the nozzle walls with pure alumina, boron nitride, or other resistant material. There are several new techniques at SEN which have reported to improve the fluid flow pattern and inclusion removal, such as (i) swirl-nozzle technique, (ii) step nozzle technique, (iii) multi-ports nozzle, and (iv) oval offset bore throttle plate.

Swirl-nozzle technique – A fixed blade placed at the upstream end of the SEN induces a swirl flow in nozzle. Centrifugal force generated by the swirling flow in the nozzle can distribute the liquid steel equally to its two spouts. Since liquid steel stream with centrifugal force has the maximum velocity in the vicinity of the wall inside the nozzle, it tends to flow out of the upper part of the spout. Hence, the velocity distribution which tends to have higher values toward the lower part of the spout with a conventional nozzle can become uniform. It has been reported that by using this swirl nozzle for the continuous casting, the defect ratio of finish products (coils) has decreases to 25 % of the conventional nozzles, and casting speed has riseby 30 %. Its cost is higher only by 20 % than the cost of the conventional and hence it is cheaper than using an ‘electro-magnetic brake’. This swirl flow pattern can also be generated by the ‘electro-magnetic stirring’ at the nozzle, which can also improve the solidification structure of the cast steel as well.

Step nozzle – The flow pattern at out-ports of conventional SEN is uneven or biased because of the sliding gate of SEN. This biased flow pattern (swirl flow at out-ports of SEN) increases the impingement of the jet, and hence worsens inclusion removal to top surface. By using inner annular steps, the biased flow in mould can be weakened. The calculation suggests that the removal fraction of 50 micrometers inclusions to the top surface of the mould is 2 % with the conventional SEN, but increases to 7 % with the use of the stepped SEN.

Oval offset bore throttle plate – In the conventional system, gate throttling results in a highly skewed and biased flow in the tundish-to-mould flow channel both upstream and downstream of the gate. These effects have considerably diminished the offset bore system. The offset gate design extracts the fluid more centrally from the tundish well nozzle. Hence, the system is less sensitive to any build-up on the walls of the well nozzle, which extends the useful life of the tundish well nozzle and hence, allowing longer tundish sequences. In practice, it has also been found that clogging within the plates of the offset bore gate is considerably reduced as compared to the conventional gate.

Multiple out-ports – It is well known that the surface velocity of the mould has a big effect on slag entrainment and top surface fluctuation. Several defects are related to the surface velocity of the mould. Thus decreasing the surface velocity is very important to improve the steel cleanliness. This task can be targeted by using multiple out-ports at SEN. Addition of a bottom hole at SEN lowers the momentum of the side jets so it is possible to get a good steel flow and meniscus condition even under high throughput which is better stabilized.

Mould and operation of continuous casting machine

The continuous casting mould region is the last refining step where inclusions either are safely removed into the top slag layer or they become entrapped into the solidifying shell to form permanent defects in the steel product. Mcpherson has used the words ‘mould metallurgy’ in 1985 to emphasize the importance of the mould to improve steel cleanliness. The mould flow pattern is very important for avoiding defects since it affects particle transport and removal to the top slag or entrapment by the solidifying shell.

Top surface control – Directing too much flow towards the top surface generates surface defects, due to transients, turbulence at the meniscus, and inclusion problems from slag entrainment. However, decreasing surface flows too much can also generate problems. These include surface defects due to the meniscus region becoming too stagnant, and a higher fraction of incoming inclusion particles being sent deep before they can be removed into the slag. Hence, a balance is to be found in order to optimize the flow parameters to avoid defects.

The most obvious source of surface defects is the capture of foreign particles into the solidifying shell at the meniscus. If the steel jet is directed too deep or has too little superheat, then the liquid surface has very little motion and becomes too cold. This can lead to freezing of the steel meniscus, which aggravates the formation of meniscus hooks. This allows inclusions and bubbles to be captured, the latter forming pinholes just beneath the surface of the cast product. As an example, decreasing surface velocity below 0.4 metre/second (m/s) has been measured to increase surface pinhole defects. For avoiding these problems, the flow pattern is to be designed to exceed a critical minimum velocity across the top surface, which is estimated to be around 0.1 m/s to 0.2 m/s.

Slag entrainment is less likely with deeper nozzle submergence and slower casting speed. For avoiding shearing slag in this manner, the surface velocity is to be kept below a critical value. This critical velocity has been measured in water – oil models as a function of viscosity and other parameters. Entrainment is more difficult for shallower slag layers, higher slag viscosity, and higher slag surface tension.

A maximum limit of the argon gas injection flow rate into the nozzle has been reported as a function of the casting speed, beyond which mould slag entrainment takes place. Increasing casting speed tends to increase transient turbulent fluctuations, and worsens the extent of flow pattern asymmetries. This in turn worsens detrimental surface turbulence and level fluctuations. Improving internal cleanliness frequently needs limiting the maximum casting speed, to avoid pencil pipe defects. Lower casting speed and avoiding variations in casting speed both reduce the rate of slivers. More precisely, it is important to lower the liquid mass flow rate in order to control the jet velocity leaving the nozzle.

Fluid flow pattern – The mould flow pattern is controlled by adjustable parameters such as nozzle geometry nozzle submergence depth, argon gas injection rate, and the application of electro-magnetic forces. It also depends on parameters which normally cannot be adjusted to accommodate the flow pattern, such as the position of the flow control device (slide gate or stopper rod), nozzle clogging, casting speed, strand width, and strand thickness. All of these parameters together form a system which is to be designed to produce an optimal flow pattern for a given operation.

Bubbles, which are injected into the nozzle and the mould, have five effects related to the control of tge steel quality. These effects are (i) helping to reduce nozzle clogging, (ii) helping influence and control the flow pattern in the mould, (iii) generating serious top surface fluctuation even emulsification if gas flow rate is too large, (iv) capturing inclusions as they flow in the liquid steel, and (v) bubbles entrapped solid oxide particles captured by solidified shell eventually lead to surface slivers or internal defects.

Normally, low gas flow tends to double-roll flow pattern, while a high argon flow rate induces single-roll flow. This phenomenon has been studied as early as in 1983. For maintaining a stable double roll flow pattern, which is frequently optimal, the argon is to be kept safely below a critical level. Excessive argon injection can generate transient variation of the jets entering the mould, introduce asymmetry in the mould cavity, and increase surface turbulence. Argon gas bubbles can also be trapped in the solidifying steel shell to form blister defects, such as pencil pipe in the finish product.

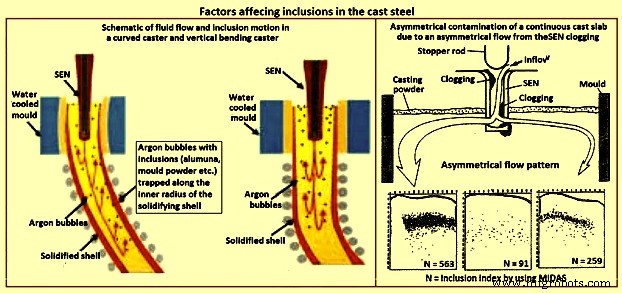

It has been observed that inclusion entrapment varies from side to side, which suggests a link with the variations in the transient flow structure of the lower recirculation zone, and the asymmetrical flow pattern (Fig 3), which can be induced by nozzle clogging, by turbulence, and by excessive argon gas injection. It is especially important to keep nearly constant the liquid steel level in the mould, powder feeding rate, casting speed, gas injection rate, slide gate opening, and nozzle position (alignment and submergence).

Electro-magnetic forces can be applied to the liquid steel in a number of ways to alter considerably the flow pattern in the strand. It has been reported that electro-magnetic stirring of outer strands can improve the steel cleanliness, lowering total oxygen in the cast product from 30 ppm to 20 ppm. Another example is the electro-magnetic brake (EMBR), which bends the jet and shortens its impingement depth, to lessen the likelihood of capture by the solidified shell deep in the strand.

Fig 3 Factors affecting inclusions in cast steel

Casting machine curvature – Continuous casting machines with curved mould are known to entrap more particles than straight (vertical) mould casting machines (Fig 3), since the particles gradually move upwards towards the inside radius while they spiral with the liquid in the lower recirculation zone. Majority of the particles are captured 1 m to 3 m below the meniscus, independent of casting speed, which corresponds to a specific distance through the strand thickness. Frequently, inclusions concentrate at surface and one-eighth to one-fourth of the thickness from the top of the inside radius surface. The vertical bending casting machine has fewer inclusions and pinholes, which are distributed deeper, relative to the curved casting machine. Particle entrapment defects such as pencil pipe can be lessened if at least the top 2.5 m section of the casting machine is straight (vertical).

Inclusions detection methods

The quantity, size distribution, shape and composition of inclusions are required to be measured at all stages of the production of steel. Measurement techniques range from direct methods, which are accurate but costly, to indirect methods, which are fast and inexpensive, but are only reliable as relative indicators. The inclusion detection methods are sometimes divided into two categories namely (i) off-line methods, and (ii) online methods.

Direct methods

There are several direct methods to evaluate steel cleanliness. These methods are described below.

Inclusion evaluation of solid steel sections

Several traditional methods directly evaluate inclusions in a two dimensional section through solidified product samples. The last five of the methods described below add the ability to measure the composition of the inclusions.

Metallographic microscope observation (MMO) – MMO method can only reveal the two-dimensional section of an inclusion though the inclusions are three-dimensional in nature.

Image analysis (IA) – This enhancement to MMO improves on eye evaluation by using high speed computer evaluation of video-scanned microscope images to distinguish dark and light regions based on a grey scale cutoff.

Sulphur print – It is a popular and inexpensive macro-graphic method which distinguishes macro-inclusions and cracks by etching sulphur rich areas. It has the same issues as the other two-dimensional methods.

Scanning electron microscopy (SEM) – This method clearly reveals the three-dimensional morphology and the composition of each inclusion. Composition can also be measured with ‘electron probe micro analyzer’ (EPMA).However, extensive sample preparation is needed to find and expose the inclusion(s).

Optical emission spectrometry with pulse discrimination analysis (OES-PDA) – The optical emission spectrometry (OES) method analyzes elements dissolved in liquid steel. Inclusions cause high intensity spark peaks (relative to the background signal from the dissolved elements), which are counted to give the PDA (pulse discrimination analysis) index.

Laser micro-probe mass spectrometry (LAMMS) – In this method, individual particles are irradiated by a pulsed laser beam, and the lowest laser intensity above a threshold value of ionization is selected for its characteristic spectrum patterns due to their chemical states. Peaks in LAMMS spectra are associated with elements, based on comparison with reference sample results.

X-ray photoelectron spectroscopy (XPS) – This method use x-rays to map the chemical state of individual inclusions which greater than 10 micrometers in size.

Auger electron spectroscopy (AES) – This method use electron beams to map the composition of small areas near the surface of flat samples.

Cathodoluminescence microscope – Under microscope, the steel or lining sample section is stimulated by a cathode-ray (energetic electron-beam), to induce cathodoluminescence (CL). The colour of CL depends on the metal ions type, electric field, and stress, allowing inclusions to be detected.

Inclusion evaluation three-dimensional steel matrix

Several methods directly measure inclusions in the three-dimensional steel matrix. The first four of these scan through the sample with ultrasound or x-rays. The last four of these volumetric methods first separate the inclusions from the steel.

Conventional ultrasonic scanning (CUS ) – In this method, the transducer (typically a piezoelectric) emits a sound pressure wave which is transferred into the sample with the aid of a coupling gel. The sound waves propagate through the sample, reflect off at the back wall and return to the transducer. The magnitude of the initial input pulse and the reflected signals are compared on an oscilloscope to indicate the internal quality of the sample. Obstructing objects in the path of the sound scatters the wave energy. This non-destructive method detects and counts inclusions larger than 20 micrometers in the solidified steel samples.

Mannesmann inclusion detection by analysis surfboards (MIDAS) – In MIDAS method the steel samples are first rolled to remove the porosity and then ultrasonically scanned to detect both the solid inclusions and compound solid inclusions / gas pores. This method has been now renamed as the ‘liquid sampling hot processing’ (LSHP) method.

Scanning acoustic Microscope (SAM) – In this method, a cone-shaped volume of continuous cast product is scanned with a spiraling detector, such as a solid ultrasonic system, which automatically detects inclusions at every location in the area of the sample surface, including from surface to centre-line of the product.

X-ray detection – By this method, inclusions images are detected by their causing variation in the attenuation of x-rays transmitted through the solid steel. An inclusion distribution can be constructed by dividing a sample into several wafers and subjecting each to conventional x-rays to print penetrameter radiograghs for image analysis.

Chemical dissolution (CD) – In the CD method, acid is used to dissolve the steel and partially extract the inclusions. The inclusion morphology and composition can be detected by another method like SEM, or be fully extracted by dissolving the complete steel sample. The three dimensional nature of inclusions can be revealed by this method. The disadvantage is that the acid dissolves away FeO, MnO, CaO, and MgO in the inclusions. Hence, this method is good to detect only alumina and silica inclusions.

Slime (electrolysis) technique – This method is also called ‘potentiostatic dissolution technique’. A relatively large (200 grams to 2 kilograms) steel sample is dissolved by applying electric current through the steel sample immersed in a ferrous chloride or ferrous sulphate solution. This method is used to reveal the individual, intact inclusions. One disadvantage of this method is the cluster inclusions possibly break into separate particles after extraction from steel.

Electron beam (EB) melting – In this method, a sample of aluminum killed steel is melted by an electron beam under vacuum. Inclusions float to the upper surface and form a raft on top of the liquid sample. The normal EB index is the specific area of the inclusion raft. An enhanced method (EB-EV – ‘extreme value’) has been developed to estimate the inclusion size distribution.

Cold crucible (CC) melting – Inclusions are first concentrated at the surface of the melted sample as in the EB melting. After cooling, the sample surface is then dissolved, and the inclusions are filtered out of the solute. This method improves on EB melting by melting a larger sample and being able to detect silica.

Fractional thermal decomposition (FTD) – When temperature of a steel sample exceeds its melting point, inclusions can be revealed on the surface of the liquid and decomposed. Inclusions of different oxides are selectively reduced at different temperatures, such as alumina based oxides at 1,400 deg C or 1,600 deg C, or refractory inclusions at 1,900 deg C. The total oxygen content is the sum of the oxygen contents measured at each heating step.

Magnetic particle inspection (MPI) – This method also called magnetic leakage field inspection can locate inclusions larger than 30 micro-meters in steel sheet products. The test procedure consists of generating a homogeneous field within the steel sheet which is parallel to the sheet surface. If an inhomogeneity (such as an inclusion or a pore) is present, the difference in magnetic susceptibility forces the magnetic flux field to bend and extend beyond the surface of the sheet. The main disadvantage of this method is poor resolution of inclusions which are close together.

Inclusion size distribution after inclusion extraction

Several methods can find three-dimensional inclusion size distributions after the inclusions are extracted from the steel using a suitable method described earlier.

Coulter counter analysis – in this method, particles which flow into the sensor through its tiny hole are detected because they change the electric conductivity across a gap. The method measures the size distribution of inclusions extracted by slime and suspended in water.

Photo scattering method – Photo-scattering signals of inclusions (which have been extracted from a steel sample using another method such as slime, are analyzed to evaluate the size distribution.

Laser diffraction particle size analyzer (LDPSA) – This laser technique can evaluate the size distribution of inclusions which have been extracted from a steel sample using another method such as slime.

Inclusion evaluation of liquid steel

There are several approaches which can be used to detect the inclusion quantity and the size distribution in the liquid steel.

Ultrasonic techniques for liquid system – This method captures the reflections from ultrasound pulses to detect on-line inclusions in the liquid steel.

Liquid metal cleanliness analyzer (LIMCA) – This on-line sensor uses the principle of the ‘Coulter counter’ to detect inclusions directly in the liquid steel. This method is normally used for aluminum and other metals, and it is still under development for steel.

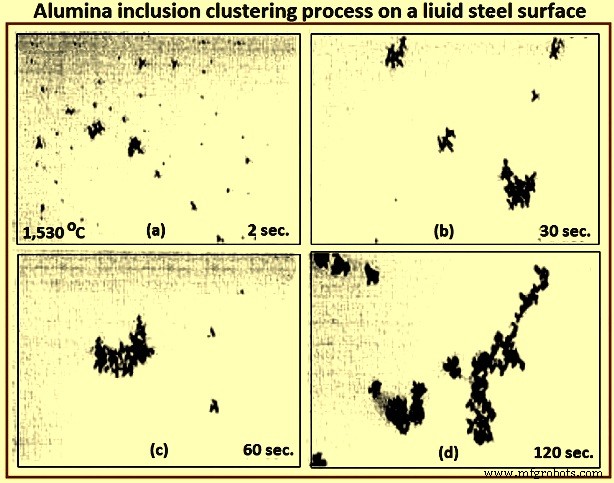

Confocal scanning laser microscope – This new in-situ method can observe the behaviour of individual inclusions moving on the surface of the liquid steel, including their nucleation, collision, agglomeration, and pushing by interfaces. The detected alumina inclusion clustering process on a liquid surface by this method is shown in Fig 4.

Fig 4 Alumina inclusion clustering process on a liquid steel surface

Electromagnetic visualization (EV) – This Lorentz-force-based detection system is used to accelerate inclusions to the top free surface of the sample of liquid metals and highly conductive opaque fluids. The technique has better resolution than other on-line methods.

Indirect methods

Owing to the cost, time requirements, and sampling difficulties of direct inclusion measurements, steel cleanliness is normally measured in the steel plants using total oxygen, nitrogen pickup, and other indirect methods.

Total oxygen measurement – The total oxygen in the steel is the sum of the free oxygen (dissolved oxygen) and the oxygen combined as inclusions. Free oxygen or ‘active’ oxygen can be measured relatively easily using oxygen sensors. It is controlled mainly by equilibrium thermodynamics with deoxidation elements, such as aluminum. Since the free oxygen does not vary much for example, 3 ppm to 5 ppm at 1,600 deg C for aluminum killed steel. The total oxygen is a reasonable indirect measure of the total amount of oxide inclusions in the steel since there is small population of large inclusions in the steel sample. Hence, the total oxygen content really represents the level of small oxide inclusions only. The total oxygen measured from liquid samples roughly correlates with the incidence of slivers in the product. In particular, tundish samples are normally taken to indicate cleanliness for the cast steel dispositioning.

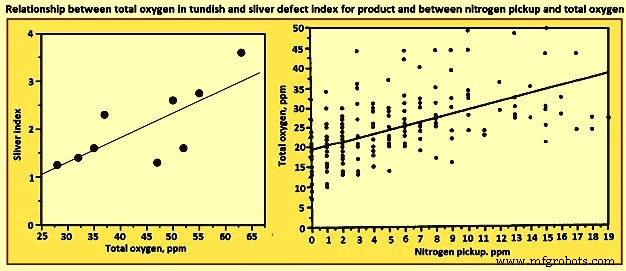

One of the steel plants needs the total oxygen in the tundish samples less than 30 ppm to ensure shipment of cold-rolled sheet without special inspection. The general conclusions drawn from the data of the total oxygen levels in LCAK steel at each processing step at several steel plants are (i) total oxygen in LCAK steel has steadily decreased with passing years, as new technology is implemented, (ii) plants with RH (Rurhstahl Heraeus) degassing unit achieve lower total oxygen (10 ppm to 30 ppm) than plants with ladle gas stirring (35 ppm to 45 ppm), and (iii) the total oxygen normally drops after every processing step such as 40 ppm in the ladle, 25 ppm in the tundish, 20 ppm in the mould, and 15 ppm in the cast product. Fig 5 shows relationship between total oxygen in tundish and sliver defect index.

Fig 5 Relationship between total oxygen in tundish and sliver defect index for product and between nitrogen pickup and total oxygen

Nitrogen pickup – The difference in nitrogen content between steelmaking vessels is an indicator of the air entrained during transfer operations. Hence, nitrogen pickup serves as a crude indirect measure of total oxygen, steel cleanliness, and quality problems from reoxidation inclusions. For example, a steel plant restricts nitrogen pickup from ladle to tundish to less than 10 ppm for critical clean steel applications. The oxygen pickup is always many times higher than the measured nitrogen pickup, because of its faster absorption kinetics at the air steel interface. Fig 3 shows relationship between nitrogen pickup and total oxygen. In addition, nitrogen pickup is faster when the oxygen and sulphur contents are low. Hence, for the reduction of the nitrogen pickup, deoxidation is best carried out after tapping. Plant measurements confirm this, as nitrogen pickup reduced from 10 ppm to 20 ppm for deoxidation during tapping to 5 ppm after tapping.

The general conclusion drawn from the data of minimum nitrogen pickup and nitrogen contents measured in LCAK steel at every processing step (except tundish and mould) for several steel plants is that the nitrogen in LCAK steel cast products is around 30 ppm to 40 ppm at the majority of the steel plants. It is controlled mainly by the steelmaking converter or electric furnace operation, but is also affected by secondary steelmaking and shrouding operations. However, the nitrogen pickup is decreasing with passing years, because of new technologies and improved operations. Nitrogen pickup can be normally controlled at 1 ppm to 3 ppm from ladle to the mould. With optimal transfer operations to lessen air entrainment, this pickup can be lowered during steady state casting to less than 1 ppm.

Concentration measurement – For LCAK steels, the dissolved aluminum loss also indicates that reoxidation has occurred. However, this indicator is a less accurate measure than nitrogen pickup since aluminum can also be reoxidized by the slag. The silicon pickup, manganese pickup can be also used to evaluate the reoxidation process.

Lining refractory observation – Analysis of the lining refractory composition evolution before and after operations can be used to estimate inclusion absorption to the lining and the lining erosion. Also, the origin of a complex oxide inclusion can be traced to lining refractory erosion by matching the mineral and element fractions in the slag with the inclusion composition.

Slag composition measurement – Analysis of the slag composition evolution before and after operations can be interpreted to estimate inclusion absorption to the slag. Also, the origin of a complex oxide inclusion can be traced to slag entrpment by matching the mineral and element fractions in the slag with the inclusion composition. However, these methods are not easy because of the sampling difficulties and since changes in the thermodynamic equilibrium are to be taken into account.

Tracer studies for determining exogenous inclusions from slag and lining erosion – Tracer oxides can be added into slags and linings in ladle, tundish, mould, or ingot trumpet, and top compound. Typical inclusions in the steel are then analyzed by SEM and other methods. If the tracer oxides are found in these inclusions, then the source of these inclusions can be decided.

Submerged entry nozzle (SEN) clogging – Short SEN life due to clogging is sometimes an indicator of poor steel cleanliness. The composition of a typical clog during LCAK steel continuous casting consists of Al2O3- 51.7 %, Fe – 44 %, MnO – 2.3 %, SiO2 – 1.4 %, and CaO – 0.6 % , which shows that nozzle clogs are frequently caused by a simultaneous build-up of small alumina inclusions and frozen steel. Hence, SEN clogging frequency is another crude method to evaluate steel cleanliness.

Final product tests

The ultimate measure of cleanliness is to use destructive mechanical tests to measure formability, deep-drawing, and / or bending properties of the final sheet product, or fatigue life of test samples or product samples. Other steel sheet tests include the HIC test and magnetoscopy. Another example is the inclusion inspection method in ultra-sonic fatigue test. These tests are needed to reveal facts such as the potential benefit of very small inclusions (less than 1 micrometer), which are not to be counted against cleanliness.

It can be seen from the above that there is no single ideal method to evaluate steel cleanliness. Some methods are better for quality monitoring while others are better for problem investigation. Hence, it is necessary to combine several methods together to give a more accurate evaluation of steel cleanliness in a given operation.

Since exogenous inclusions can originate from a combination of several sources, methods for their prevention are not likely to be simple. It is only through the correct combination of all these sources and removal mechanisms that the incidence of large inclusions in the steels can be reduced. For the detection of the exogenous inclusions in steel, the methods which are suitable are ultrasonic scanning, microscopic observation, sulphur print, slime (electrolysis), X-ray, SEM, slag composition analysis, and refractory observation.

Processus de fabrication

- Effet des inclusions sur les propriétés de l'acier

- Inclusions dans l'acier et la sidérurgie secondaire

- Inclusions, ingénierie des inclusions et aciers propres

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- AMPCO® 25 Coulée continue

- AMPCO® 18 Coulée continue

- AMPCO® 22 Coulée continue

- AMPCO® 21 Coulée continue

- AMPCO® 18.23 Coulée continue