Tortilla Chip

Contexte

Les Espagnols ont d'abord apporté le mot tortilla (de torta, « gâteau » au Mexique ; les Mexicains, à leur tour, l'utilisaient pour décrire leurs gâteaux plats de maïs et de farine. Le pain de base du régime mexicain, toutes les tortillas étaient à l'origine fabriquées à partir de la pulpe de maïs moulu, le grain indigène du Nouveau Monde. Lorsque les Espagnols ont importé du blé dans le Nouveau Monde, les tortillas à la farine blanche sont devenues courantes. Les tortillas de maïs, maintenant principalement fabriquées à la machine, ont toujours la valeur nutritionnelle la plus élevée. Coupés en quartiers et frits, ces gâteaux plats sont devenus des chips tortilla. Après que les produits à base de tortillas aient été introduits pour la première fois aux États-Unis par des Latino-Américains vivant dans les États du sud-ouest, la popularité d'un nouvel aliment s'est rapidement propagée. Les chips tortilla peuvent se présenter sous de nombreuses tailles et formes différentes, telles que des triangles, des ronds et des bandes rectangulaires. Les assaisonnements des chips tortilla peuvent varier considérablement et ils peuvent être consommés avec une variété de salsas et de garnitures.

La méthode de base de la production de tortilla et de tortilla chips a peu changé depuis l'Antiquité. La préparation traditionnelle de la tortilla consiste à cuire le maïs dans des pots sur un feu, à faire tremper (tremper) pendant 8 à 16 heures, à verser le jus de cuisson ou le nejayote et à laver le nixtamal (le produit final du processus de cuisson, de trempage et de lavage/égouttage ). Le nixtamal est ensuite moulu en masa (farine de maïs séchée et moulue) avec des broyeurs manuels ou des metates (meules). La masa est soit moulée à la main, soit moulée à l'aide d'une presse à tortillas pour former des disques minces, qui sont ensuite cuits sur une plaque chauffante chaude appelée comal.

L'une des avancées industrielles les plus importantes a été la production de farine de masa sèche, un produit de longue conservation. Cette farine sèche est devenue populaire car elle répond aux normes de certaines applications, réduit les besoins en énergie, en main-d'œuvre, en surface au sol, en temps de traitement et en équipement, et est pratique et facile à utiliser. Par rapport à la farine de masa fraîche, cependant, les aliments fabriqués à partir de farine de masa sèche ont tendance à être moins savoureux et le coût unitaire est plus élevé. Les petits fabricants qui approvisionnent les restaurants locaux en croustilles de tortilla utilisent généralement de la farine de masa sèche, tandis que les grands fabricants utilisent de la farine de masa fraîche produite sur place.

Matières premières

Les croustilles tortilla sont faites à partir de maïs jaune, de maïs blanc, de farine, de blé entier ou de semoule de maïs bleu. Le masa grossier est utilisé dans la fabrication de croustilles de tortilla de maïs. Le masa se compose de maïs qui a été trempé dans une solution de chaux et d'eau de qualité alimentaire pour briser les coques; les grains sont ensuite moulus en farine. De l'huile de friture, du sel et divers assaisonnements complètent la liste des principaux ingrédients. D'autres ingrédients, tels que les conservateurs, les émulsifiants, les gommes et les acidulants, sont principalement utilisés aux États-Unis pour améliorer la durée de conservation et maintenir certaines propriétés du produit. Les caractéristiques de la matière première déterminent la qualité, les paramètres de cuisson et la couleur des chips tortilla.

Le processus de fabrication

Préparation de la masa (pâte)

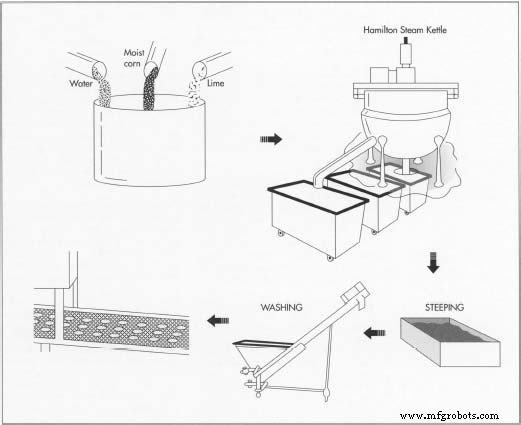

- 1 Le premier processus majeur dans la fabrication de chips tortilla est la production de masa ou de pâte grossière. Dans un mélange typique, 2,5 à 3,0 litres d'eau, 1 kilogramme de maïs humide à 12 pour cent et 0,01 kilogramme de chaux de qualité alimentaire (généralement de la chaux vive ou de la chaux hydratée) sont

Pour faire des chips tortilla, les fabricants mélangent d'abord les ingrédients bruts (eau, maïs humide et citron vert) pour former le masa ou pâte. Ensuite, le mélange est chauffé dans une grande bouilloire telle qu'une bouilloire Hamilton, qui est chauffée indirectement par la vapeur. Après le trempage, qui permet d'absorber l'eau, la solution est lavée et pompée sur un tapis roulant pour être transportée vers le broyeur. additionnés dans une grande cuisinière industrielle. La chaux est principalement utilisée comme aide à l'élimination du péricarpe (coque ou peau) lors de la cuisson et du trempage. Le citron vert contribue également à augmenter la durée de conservation du produit en contrôlant l'activité microbienne, et il affecte la saveur, l'arôme, la couleur et la valeur nutritionnelle des chips.

Pour faire des chips tortilla, les fabricants mélangent d'abord les ingrédients bruts (eau, maïs humide et citron vert) pour former le masa ou pâte. Ensuite, le mélange est chauffé dans une grande bouilloire telle qu'une bouilloire Hamilton, qui est chauffée indirectement par la vapeur. Après le trempage, qui permet d'absorber l'eau, la solution est lavée et pompée sur un tapis roulant pour être transportée vers le broyeur. additionnés dans une grande cuisinière industrielle. La chaux est principalement utilisée comme aide à l'élimination du péricarpe (coque ou peau) lors de la cuisson et du trempage. Le citron vert contribue également à augmenter la durée de conservation du produit en contrôlant l'activité microbienne, et il affecte la saveur, l'arôme, la couleur et la valeur nutritionnelle des chips. - 2 Ce mélange est ensuite cuit par lots dans une marmite à vapeur Hamilton ou un cuiseur vertical fermé. La chaudière Hamilton est chauffée indirectement par la vapeur et le contenu des grains est agité mécaniquement. Il est conçu pour la cuisson au point d'ébullition ou près du point d'ébullition de la solution de chaux-eau-maïs. Un système d'agitation élaboré assure le transfert uniforme de la chaleur en condensant la vapeur à travers la paroi de la bouilloire et dans la solution d'eau de chaux et de maïs. La capacité de ces bouilloires à chemise de vapeur varie de 300 à 595 livres (136 à 270 kilogrammes). Le cuiseur vertical fermé utilise une injection directe de vapeur pour chauffer et agiter la solution de chaux-eau-maïs dans un grand réservoir, qui sert à la fois à la cuisson et au trempage. Une agitation supplémentaire est réalisée avec de l'air comprimé. Parce que ce système est conçu pour cuisiner à des températures bien inférieures au point d'ébullition de la solution (185 degrés Fahrenheit ou 85 degrés Celsius), le temps de cuisson est plus long que dans les bouilloires à vapeur Hamilton. La capacité des cuiseurs verticaux varie de 3 000 à 6 000 livres (1 360 à 2 730 kilogrammes). Le temps de cuisson peut varier considérablement de quelques minutes à une demi-heure, selon le système utilisé. En général, les températures supérieures à 155 degrés Fahrenheit (68 degrés Celsius) sont considérées comme les températures de cuisson optimales. La cuisson dépend des caractéristiques du maïs et de l'interaction du temps, de la température, de la concentration en chaux, de la taille du récipient de cuisson et de l'agitation. Le nixtamal utilisé pour les produits frits est généralement moins cuit que le nixtamal utilisé pour les tortillas de table.

- 3 Immédiatement après la cuisson, la solution est trempée (rapidement refroidie) à environ 154 à 162 degrés Fahrenheit (68-72 degrés Celsius). Cette température plus basse diminue l'absorption d'eau pendant le processus de trempage et le temps de cuisson du nixtamal. Le résultat est une pâte plus consistante, qui absorbe moins d'huile pendant la friture.

- 4 Le grain est ensuite trempé pendant 8 à 16 heures dans la cuve de cuisson (si un cuiseur vertical a été utilisé) ou transféré dans une cuve de maintien (si une chaudière à vapeur Hamilton a été utilisée). Le processus de trempage permet à l'eau d'être absorbée, ce qui aide à désintégrer la coque et à ramollir le noyau. Pendant le processus de trempage, la température est abaissée à 104 degrés Fahrenheit (40 degrés Celsius).

- 5 Après trempage, la solution est pompée dans les laveurs. La liqueur de cuisson est évacuée et le nixtamal résultant est lavé avec de l'eau sous pression ou des systèmes de pulvérisation. La plupart du péricarpe et l'excès de chaux sont éliminés au cours de cette étape. Le lavage dans les processus commerciaux se fait dans deux types d'équipements :le laveur à tambour et le système « lowboy ». Une laveuse à tambour se compose d'un convoyeur qui transporte le nixtamal dans un cylindre perforé rotatif avec des vols internes et des pulvérisateurs d'eau situés à l'intérieur du tambour. Après pulvérisation, le nixtamal passe dans un convoyeur de drainage, où l'excès d'eau est éliminé. Le système lowboy se compose d'un réceptacle équipé d'écrans internes et de pulvérisateurs. Le nixtamal lavé est retiré en continu du fond du réceptacle par un convoyeur à bande incliné. Dans les deux systèmes, un convoyeur transporte le nixtamal lavé et égoutté dans une trémie, qui alimente ensuite le broyeur de pierres. Le résultat final, en utilisant le mélange typique de maïs et de citron vert, sera de 54 onces (1,53 kilogramme) de 47 pour cent de nixtamal humide.

Broyage

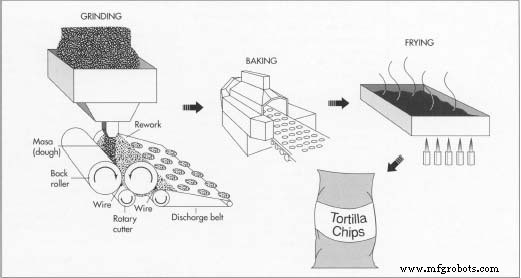

- 6 Le nixtamal lavé est ensuite broyé à l'aide de deux pierres taillées assorties, l'une fixe et l'autre tournant à environ 500 à 700 tr/min. Les pierres sont généralement composées de lave ou de matériaux volcaniques, bien qu'elles puissent également être constituées de matériaux synthétiques à base d'oxyde d'aluminium (Ak203). Pour une efficacité optimale, les pierres de lave doivent être fréquemment retaillées; les pierres synthétiques durent plus longtemps et nécessitent moins de retaillage. Une pierre typique mesure 10 centimètres d'épaisseur et 40 centimètres de diamètre et présente des rainures radiales. Les rainures deviennent plus peu profondes à mesure qu'elles s'approchent du périmètre de la pierre. Le nombre, la conception et la profondeur des rainures dans les pierres varient selon le produit prévu :les pierres taillées pour la production de tortillas de table ont des rainures plus peu profondes pour produire une pâte plus fine, tandis que la pâte plus grossière pour les chips tortilla provient de pierres à rainures plus profondes.

Le broyage ou le broyage commence lorsqu'un convoyeur à vis à la base de la trémie force le nixtamal à travers une ouverture centrale et dans l'espace entre les pierres, où le cisaillement se produit. Le matériau se déplace vers l'extérieur du centre vers le périmètre des pierres. L'eau ajoutée pendant le fraisage refroidit les pierres, empêche une usure excessive et réduit la température de la pâte. Pour un broyeur d'une capacité de 600 kg/h, environ 0,6 à 1,2 litre d'eau par minute (0,16-0,32 gpm) est ajouté. Cette quantité d'eau augmente la teneur en humidité du masa jusqu'à l'optimum pour le revêtement. Comme les meules, la teneur en humidité dépend du produit obtenu. La taille des particules de masa est le résultat de plusieurs facteurs en interaction :degré de cuisson nixtamal; taille et profondeur des rainures dans les meules; écart ou pression entre les meules; quantité d'eau utilisée. pendant le fraisage; et le type de maïs utilisé. Le broyage brise la structure du noyau et favorise les propriétés « plastiques » et cohésives dans le masa. Une fois la masa produite, il est important de l'utiliser immédiatement ou de la protéger contre la perte d'humidité. Après broyage, le mélange résultant sera de 1,65 kilogramme de masa grossière humide à 51 pour cent.

Formage des puces

- 7 Ensuite, de véritables copeaux sont produits à l'aide de la pâte grossière, qui est malaxée et mélangée à la pâte plastique par des mélangeurs et des extrudeuses, puis acheminée vers des rouleaux laminoirs. Le masa en plastique est recouvert d'une fine couche, qui est ensuite découpée ou forcée dans une configuration spécifique ; l'épaisseur de la feuille détermine le poids final du produit. La feuille commence lorsque la masa est alimentée sur une paire de rouleaux lisses, généralement

La solution lavée est broyée à l'aide de deux pierres taillées assorties, l'une fixe et l'autre rotative. À partir de là, le masa grossier résultant est coupé en copeaux réels. Le masa est alimenté sur une paire de rouleaux lisses, généralement recouverts de téflon, l'un tournant dans le sens antihoraire et l'autre dans le sens horaire. La masa est forcée entre les rouleaux, coupée et déchargée dans le four pour la cuisson. Après friture et assaisonnement, les chips sont emballées en conséquence. revêtu de Téflon, l'un tournant dans le sens antihoraire et l'autre dans le sens horaire. L'écart entre les rouleaux est réglable, de sorte que des produits de différentes épaisseurs peuvent être produits. Le masa est forcé entre les rouleaux et séparé par des fils situés sur les rouleaux avant et arrière. Le fil arrière nettoie le masa en feuille du rouleau arrière et lui permet d'adhérer au rouleau avant, et le ou les fils avant dénudent les morceaux de masa du rouleau. Le couteau tourne sous le rouleau avant. Différentes configurations de fraises (triangulaire, circulaire, rectangulaire, etc.) sont utilisées pour divers produits. Des bandes de cuivre ou de plastique entourent l'extrémité du premier rouleau et aident à recycler l'excès de masa. Les morceaux de masa quittent le rouleau avant sur un tapis de décharge, qui alimente directement le four.

La solution lavée est broyée à l'aide de deux pierres taillées assorties, l'une fixe et l'autre rotative. À partir de là, le masa grossier résultant est coupé en copeaux réels. Le masa est alimenté sur une paire de rouleaux lisses, généralement recouverts de téflon, l'un tournant dans le sens antihoraire et l'autre dans le sens horaire. La masa est forcée entre les rouleaux, coupée et déchargée dans le four pour la cuisson. Après friture et assaisonnement, les chips sont emballées en conséquence. revêtu de Téflon, l'un tournant dans le sens antihoraire et l'autre dans le sens horaire. L'écart entre les rouleaux est réglable, de sorte que des produits de différentes épaisseurs peuvent être produits. Le masa est forcé entre les rouleaux et séparé par des fils situés sur les rouleaux avant et arrière. Le fil arrière nettoie le masa en feuille du rouleau arrière et lui permet d'adhérer au rouleau avant, et le ou les fils avant dénudent les morceaux de masa du rouleau. Le couteau tourne sous le rouleau avant. Différentes configurations de fraises (triangulaire, circulaire, rectangulaire, etc.) sont utilisées pour divers produits. Des bandes de cuivre ou de plastique entourent l'extrémité du premier rouleau et aident à recycler l'excès de masa. Les morceaux de masa quittent le rouleau avant sur un tapis de décharge, qui alimente directement le four.

Cuisson et refroidissement

- 8 Un four à gaz à trois niveaux est utilisé pour cuire la masa formée. Généralement, les chips sont cuites à des températures allant de 500 à 554 degrés Fahrenheit (260-290 degrés Celsius), avec un temps de cuisson variant de 35 à 50 secondes. La cuisson améliore la saveur alcaline et réduit l'absorption d'humidité et d'huile pendant la friture.

- 9 Les chips tortilla sont ensuite refroidies en passant par une série de niveaux ouverts ou de grilles de refroidissement. Les chips sont parfois refroidies jusqu'à 20 minutes avant d'être frites pour produire une consistance plus uniforme et pour réduire la formation de cloques pendant la friture. Au cours de ce processus de refroidissement, les copeaux perdent de l'humidité supplémentaire (jusqu'à 3 %) et l'humidité à l'intérieur de chaque copeau se répartit plus uniformément.

Frire et assaisonner

- 10 L'étape suivante consiste à faire frire les chips en utilisant des températures d'huile allant de 338 à 374 degrés Fahrenheit (170-190 degrés Celsius) pendant 50 à 80 secondes. La température et le temps de friture dépendent du type de produit. Les croustilles tortilla à base de maïs jaune nécessitent une température de friture plus basse et un temps plus long que les croustilles à base de maïs blanc ou d'un mélange de maïs blanc et jaune. Par exemple, les chips de maïs à base de maïs jaune sont frites à 320 degrés Fahrenheit (160 degrés Celsius), tandis que celles à base de maïs blanc et jaune mélangés sont frites à des températures allant jusqu'à 410 degrés Fahrenheit (210 degrés Celsius) pendant 60 à 90 secondes. La plupart des friteuses commerciales utilisées sont de type continu avec éléments chauffants directs ou indirects. Les friteuses à feu indirect sont plus chères mais plus efficaces, avec des coûts d'exploitation inférieurs. Les friteuses modernes sont conçues pour filtrer les fines (très petits morceaux) en continu et être faciles à nettoyer. Ces friteuses commerciales sont disponibles dans des tailles pouvant traiter de 160 à 1 360 kg/h (353 à 3 000 lb/h). Le rendement du procédé, en utilisant le mélange typique maïs/lime, sera de 0,96 kilogramme (2,1 livres) de croustilles tortilla, avec 22 à 24 pour cent d'huile et moins de 2 pour cent d'humidité.

- 11 Le sel et les assaisonnements sont appliqués immédiatement après la friture pendant que les frites sont encore chaudes. Les copeaux chauds sont acheminés dans un cylindre rotatif incliné, où un mélange d'assaisonnement liquide est pulvérisé sur eux. Généralement, le mélange liquide se compose d'huile chaude, de sel, d'assaisonnements et d'agents aromatisants et colorants. Lors du refroidissement, l'huile cristallise, formant la couche d'assaisonnement. Le sel peut également être déposé sur les copeaux sous forme de spray liquide ou par un distributeur de sel granulé positionné sur les bandes transporteuses après l'opération de culbutage. La quantité de sel habituellement ajoutée aux chips tortilla est d'environ 1 à 1,5 pour cent en poids.

Refroidissement et conditionnement

- 12 Les chips tortilla sont ensuite refroidies à température ambiante et immédiatement emballées dans des sacs étanches à l'humidité. Les produits frits étant très hygroscopiques (ils absorbent et retiennent facilement l'humidité), un emballage retardé peut entraîner une perte de croustillant. Les chips tortilla refroidies, avec environ 1,5 pour cent d'humidité, sont transportées dans une ensacheuse. Cette machine les pèse et les dépose automatiquement dans un sac, qui est ensuite scellé.

Contrôle qualité

L'aspect contrôle de la qualité de la production de chips tortilla est essentiel pour que les chips puissent atteindre le client dans leur état le plus frais. Les principaux paramètres contrôlés lors de la production de chips tortilla sont :la température et l'humidité relative des silos de maïs et des salles de stockage des ingrédients et des produits; les temps et températures de cuisson, de trempe, de trempage, de cuisson et de friture ; types de meules et leur ajustement pendant le fraisage; teneur en eau du maïs, du nixtamal, du masa et, enfin, des chips tortilla ; état de fonctionnement de l'équipement (tel que la cuisinière, le laminoir, le four, la friteuse, la grille de refroidissement, l'équipement d'emballage, etc.) ; huile de friture et détérioration du produit; et l'assainissement de l'équipement et du personnel.

Le futur

Les futures tendances du marché des croustilles de maïs et de tortillas sont vers des croustilles plus fines, plus légères et plus petites. Récemment, les croustilles tortilla à base de maïs blanc, de farine de blé entier et de semoule de maïs bleu du Sud-Ouest sont devenues disponibles et de plus en plus populaires. Les combinaisons de farine de masa avec du blé, des légumineuses et d'autres farines conduiront à de nouveaux produits intéressants. De nouveaux produits frits avec des huiles contenant davantage d'acides gras insaturés ou fabriqués à partir de maïs amélioré sur le plan nutritionnel rehausseront l'image des chips tortilla. La friture modifiée et les nouvelles techniques de cuisson qui produisent des aliments ayant une texture semblable à celle des aliments frits seront utilisées pour préparer des collations moins caloriques. L'industrie s'orientera vers des lignes de production à plus grande vitesse, plus d'automatisation, un meilleur contrôle de la qualité et une plus grande efficacité de la main-d'œuvre et de l'équipement.

On estime que la consommation de chips tortilla continuera d'augmenter aux États-Unis. Les chips de maïs et de tortilla deviennent également populaires dans d'autres régions du monde. Des usines de chips de maïs ont été lancées en Australie, en République populaire de Chine, en Inde, en Corée et dans d'autres pays. Avec une augmentation de 50 pour cent des ventes en gros au cours des cinq dernières années, les collations au maïs et à la tortilla gagnent rapidement en popularité. La croissance future, cependant, dépend de la capacité de l'industrie à suivre le rythme des demandes changeantes des consommateurs.

Processus de fabrication

- Concevoir avec Bluetooth Mesh :puce ou module ?

- Petit module Bluetooth 5.0 intégrant une antenne à puce

- Les chercheurs créent une petite étiquette d'identification d'authentification

- Blog :Prix des puces microfluidiques en Chine

- Comment lutter contre l'amincissement des copeaux

- Comment optimiser la productivité de la machine :amincissement des copeaux

- Capteur poumon-cœur miniature sur puce

- Puce de détection chimique approchant la limite quantique

- Conseils courants pour l'usinage de perçage