Rasoir de sûreté

Un rasoir de sûreté est un appareil utilisé pour enlever les poils des zones du corps où ils sont indésirables, comme le visage pour les hommes et les régions des jambes et des aisselles pour les femmes. Le rasoir à lame moderne se compose d'une lame spécialement conçue montée dans une coque en métal ou en plastique qui est attachée à un manche. Ce type de rasoir peut être conçu comme une cartouche rechargeable pouvant accepter de nouvelles lames ou comme une unité jetable destinée à être jetée une fois que la lame est émoussée.

Historique

Depuis les temps primitifs, le rasage a été une pratique culturelle de toilettage importante. La peinture rupestre montre que même les hommes préhistoriques pratiquaient le rasage en grattant les cheveux avec des outils grossiers tels que des pierres, du silex, des coquilles de palourdes et d'autres objets naturels aiguisés. Avec l'avènement de l'âge du bronze, les humains ont développé la capacité de forger des métaux simples et ont commencé à fabriquer des rasoirs à partir de fer, de bronze et même d'or. Les anciens Égyptiens ont commencé la coutume de se raser la barbe et la tête, qui a finalement été adoptée par les Grecs et les Romains vers 330 BC. Cette pratique était avantageuse pour les soldats car elle empêchait les ennemis de se saisir les cheveux au corps à corps. Les tribus mal rasées et négligées qu'ils combattaient sont devenues connues sous le nom de barbares, ce qui signifie les non-coiffés.

Jusqu'au XIXe siècle, le rasoir le plus courant était encore une lame ouverte à long manche appelée rasoir « coupe-gorge » qui était difficile à utiliser, nécessitait un affûtage répété et était généralement utilisé par des barbiers professionnels. Le mérite du premier rasoir de sûreté est généralement attribué à un Français, Jean-Jacques Perret, qui a modelé sa conception d'après un avion de menuisier. Il a même écrit un livre sur le sujet intitulé La pogonotomie ou l'art d'apprendre à se raser. Comme pour les rasoirs d'aujourd'hui, la conception de Perret couvrait la lame sur trois côtés pour protéger l'utilisateur des entailles et des coupures. Cependant, il fallait encore un affûtage périodique pour donner un bon rasage. Des inventions similaires ont été introduites tout au long des années 1800. Néanmoins, même au début des années 1900, la plupart des hommes étaient encore régulièrement rasés chez le coiffeur.

Les pratiques de rasage ont commencé à changer radicalement au tournant du siècle. En 1895, un Américain du nom de King Camp Gillette a l'idée de commercialiser une lame jetable qui ne nécessite pas d'affûtage. Gillette a conçu un rasoir doté d'une poignée et d'une pince séparées qui permettaient à l'utilisateur de remplacer facilement la lame lorsqu'elle devenait émoussée. Cependant, la technologie du travail des métaux a pris encore deux ans avant de pouvoir fabriquer les lames en acier minces comme du papier requises par la conception de Gillette. Même s'il a déposé des brevets en 1901, Gillette n'a pu commercialiser ses lames jetables qu'en 1903 lorsqu'il a produit un total de 51 rasoirs et 168 lames. En 1905, les ventes ont atteint 90 000 rasoirs et 2,5 millions de lames. Les ventes ont continué de croître au cours des années suivantes, atteignant 0,3 million de rasoirs et 14 millions de lames en 1908. Après le succès initial de Gillette, d'autres fabricants ont rapidement emboîté le pas avec leurs propres conceptions, et une industrie entière est née. Au cours des 90 dernières années, une variété de produits ont été introduits, notamment de minuscules rasoirs de sécurité pour femmes, des lames en acier inoxydable longue durée, des rasoirs de sécurité à deux lames, le rasoir en plastique monobloc entièrement jetable introduit par Bic, et l'état de les systèmes de rasage Art Sensor et Mach 3 de Gillette.

Conception

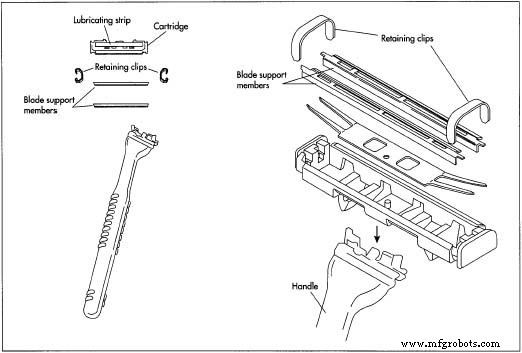

Les conceptions de rasoir varient selon le style. Certains rasoirs, tels que les rasoirs jetables en une seule pièce, sont relativement simples. Ils se composent d'un manche en plastique creux, d'une lame et d'un assemblage de tête pour maintenir la lame en place. Ils sont principalement conçus pour être simples, économiques et jetables. Le style de cartouche rechargeable est plus compliqué. Ils sont conçus pour offrir une expérience de rasage de qualité supérieure avec des options telles que plusieurs lames, têtes pivotantes et bandes lubrifiantes. Par exemple, le rasoir Mach 3 de Gillette, lancé en 1998, est doté d'un protecteur cutané composé de micro-ailettes flexibles, d'une poignée souple, d'hydratants activés par l'eau, d'une cartouche à circulation, d'un positionnement optimal de la lame et d'autres fonctionnalités innovantes. L'ingénierie derrière certaines de ces avancées est assez impressionnante. Gillette emploie 500 ingénieurs de conception, qui développent constamment de nouveaux systèmes de rasage. Les conceptions préliminaires sont développées en prototypes fonctionnels qui sont testés par plus de 300 employés de l'entreprise, qui participent au programme de rasage au travail de Gillette. L'entreprise dispose de 20 stands où les employés utilisent des rasoirs non marqués sur différents côtés de leur visage. Ils évaluent ensuite les attributs de performance de chaque rasoir à l'aide d'un programme informatique. Les ingénieurs utilisent ces commentaires pour ajuster leurs conceptions et créer des prototypes améliorés pour une évaluation plus approfondie.

Matières premières

Lames

Les lames de rasoir sont périodiquement exposées à des niveaux élevés d'humidité et doivent donc être fabriquées à partir d'un alliage d'acier spécial résistant à la corrosion. De plus, la nuance d'acier doit être suffisamment dure pour permettre à la lame de conserver sa forme, mais suffisamment malléable pour permettre son traitement. Le type d'acier préféré est appelé acier au carbure car il est fabriqué à partir d'un composé de tungstène et de carbone. Une combinaison brevetée d'éléments utilisés dans la construction de la lame en acier inoxydable comprend du carbone (0,45-0,55 %), du silicium (0,4-1 %); manganèse (0,5-1,0%); chrome (12-14%) et molybdène (1,0-1,6%); le reste étant du fer.

Pièces en plastique

Les parties en plastique d'un rasoir de sûreté comprennent le manche et la cartouche de lame, ou des parties de celles-ci, selon la conception du rasoir. Ces pièces sont généralement moulées à partir d'un certain nombre de résines plastiques différentes, notamment des résines à base de polystyrène, de polypropylène et d'oxyde de phénylène ainsi que des composés élastomères. Ces résines sont prises sous forme de pastilles et sont fondues et moulées dans les composants du rasoir grâce à une combinaison de techniques de moulage par extrusion et par injection. Par exemple, pour fabriquer le manche de leurs systèmes de rasage avancés, Gillette utilise un processus de coextrusion qui moule simultanément un élastomère moulé sur du polypropylène pour créer une surface facile à saisir.

Autres composants

Les rasoirs peuvent contenir une variété de pièces diverses qui aident à maintenir la lame en place, des protections qui couvrent la lame pendant le transport, ou des ressorts ou d'autres mécanismes de libération qui facilitent le changement des lames. Ces pièces sont moulées par des procédés similaires. Les marques les plus sophistiquées incluent une bande lubrifiante en polyuréthane ou en d'autres matériaux similaires, imprégnée de polymères acryliques. Ces lamelles sont montées sur la tête du rasoir, devant les lames. Le film polymère absorbe l'eau et devient très glissant, créant ainsi une surface lubrifiante qui aide la lame à glisser sur la surface du visage sans accrocher ni couper la peau.

Le processus de fabrication

Formation de la lame de coupe

- 1 Les procédés de fabrication des pales impliquent le mélange et la fusion des composants de l'acier. Ce mélange subit un processus connu sous le nom de recuit, qui rend les lames plus solides. L'acier est chauffé à des températures de 1 967 à 2 048 °F (1 075 à 1 120 °C), puis trempé dans l'eau à une température comprise entre -76 et -112 °F (-60- -80 °C) pour le durcir. L'étape suivante consiste à tremper l'acier à une température de (482-752°F (250-400°C).

- 2 Les lames sont ensuite estampées à un rythme de 800 à 1 200 coups par minute pour former la forme de bord de coupe appropriée. Le tranchant réel de la lame de rasoir de style cartouche moderne est trompeusement petit. L'ensemble de la surface de coupe ne mesure que 1,5 po (3,81 cm) de large sur 1 mm de profondeur. Ceci est comparé au traditionnel

Les parties en plastique d'un rasoir de sûreté comprennent le manche et la cartouche de lame. Ces pièces sont généralement moulées à partir d'un certain nombre de résines plastiques différentes, notamment des résines à base de polystyrène, de polypropylène et d'oxyde de phénylène ainsi que des composés élastomères. Les lames de rasoir sont fabriquées à partir d'un mélange spécial d'acier résistant à la corrosion appelé acier au carbure, car il est fabriqué à partir d'un composé de tungstène et de carbone. des lames de rasoir presque 20 fois plus larges et plusieurs fois plus épaisses. Cette conception crée des gains d'efficacité dans la fabrication en permettant la création d'une surface de coupe durable en utilisant très peu de métal. Parce que la lame est si petite, une structure de support spéciale est nécessaire pour la maintenir à l'intérieur de la cartouche.

Les parties en plastique d'un rasoir de sûreté comprennent le manche et la cartouche de lame. Ces pièces sont généralement moulées à partir d'un certain nombre de résines plastiques différentes, notamment des résines à base de polystyrène, de polypropylène et d'oxyde de phénylène ainsi que des composés élastomères. Les lames de rasoir sont fabriquées à partir d'un mélange spécial d'acier résistant à la corrosion appelé acier au carbure, car il est fabriqué à partir d'un composé de tungstène et de carbone. des lames de rasoir presque 20 fois plus larges et plusieurs fois plus épaisses. Cette conception crée des gains d'efficacité dans la fabrication en permettant la création d'une surface de coupe durable en utilisant très peu de métal. Parce que la lame est si petite, une structure de support spéciale est nécessaire pour la maintenir à l'intérieur de la cartouche.

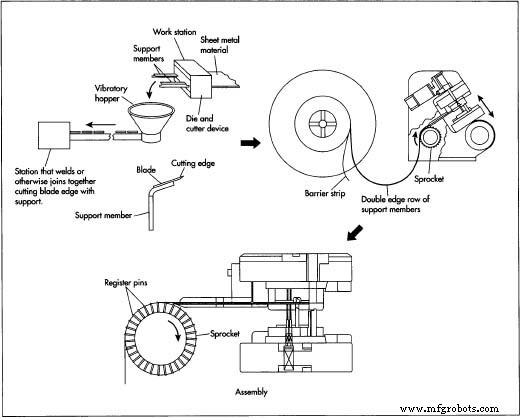

Formation des membres de soutien

- 3 À un poste de travail séparé, une autre feuille de métal passe à travers une matrice et un dispositif de coupe pour former une série d'éléments de support en forme de L. Ces éléments de support sont formés en ligne avec deux patins de bord reliés de chaque côté.

- 4 La rangée de supports, toujours reliée aux patins de bordure, est enroulée sur une bobine et transportée jusqu'à la station suivante. Là, les pièces de support sont séparées des patins de bord qui sont collectés dans une poubelle. Les éléments de support sont déposés dans un dispositif en forme d'entonnoir équipé d'une unité vibrante qui dépose des éléments de support individuels sur une bande transporteuse. La courroie transfère les éléments en une seule file vers le troisième poste de travail où ils sont soudés sur la lame de coupe. L'ensemble de lame fini est alors prêt à être monté dans la cartouche. Étant donné que l'ensemble du processus est automatisé, les déchets provenant des lames de coupe cassées ou tordues et des éléments de support sont minimisés.

Moulage de composants plastiques

- 5 Parallèlement aux opérations de fabrication des lames, les pièces plastiques sont moulées et préparées pour l'assemblage. Les résines plastiques sont mélangées aux plastifiants, colorants, antioxydants, stabilisants et charges. Les poudres sont mélangées et fondues dans un alimentateur à vis spécial chauffé. Le mélange résultant est découpé en pastilles qui peuvent être utilisées dans des opérations de moulage ultérieures.

- 6 Les pièces de rasoir en plastique sont généralement moulées par extrusion. Dans ce processus, le plastique fondu est façonné en étant forcé à travers l'ouverture d'une matrice. Les pièces peuvent également être fabriquées par moulage par injection, où la résine plastique et d'autres additifs sont mélangés

La fabrication de rasoirs de sûreté consiste d'abord à fabriquer la cartouche de lame en emboutissant l'acier au carbure, puis à souder les lames à éléments de support en acier. Simultanément, les composants en plastique sont extrudés ou moulés par injection et prêts pour l'assemblage. La cartouche de lame et les ports en plastique sont automatiquement assemblés sur les postes de travail qui utilisent des lignes de vide pour orienter et maintenir les petits ports de lame en place pendant le transport et l'insertion. Les bras à ressort poussent les lames en place et les fixent dans les fentes des cartouches. La cartouche finie peut être attachée au manche du rasoir pendant les opérations ultérieures ou elles peuvent être emballées séparément. ensemble, fondus et injectés dans un moule en deux pièces sous pression. Une fois le plastique refroidi, le moule est ouvert et les pièces en plastique sont éjectées. Les principaux fabricants ont des opérations de moulage extrêmement efficaces avec des temps de cycle pour les pièces en plastique moulées généralement inférieurs à 10 secondes. Ces processus sont si efficaces que les canaux thermoplastiques et autres déchets du processus de moulage sont rebroyés, refondus et réutilisés.

La fabrication de rasoirs de sûreté consiste d'abord à fabriquer la cartouche de lame en emboutissant l'acier au carbure, puis à souder les lames à éléments de support en acier. Simultanément, les composants en plastique sont extrudés ou moulés par injection et prêts pour l'assemblage. La cartouche de lame et les ports en plastique sont automatiquement assemblés sur les postes de travail qui utilisent des lignes de vide pour orienter et maintenir les petits ports de lame en place pendant le transport et l'insertion. Les bras à ressort poussent les lames en place et les fixent dans les fentes des cartouches. La cartouche finie peut être attachée au manche du rasoir pendant les opérations ultérieures ou elles peuvent être emballées séparément. ensemble, fondus et injectés dans un moule en deux pièces sous pression. Une fois le plastique refroidi, le moule est ouvert et les pièces en plastique sont éjectées. Les principaux fabricants ont des opérations de moulage extrêmement efficaces avec des temps de cycle pour les pièces en plastique moulées généralement inférieurs à 10 secondes. Ces processus sont si efficaces que les canaux thermoplastiques et autres déchets du processus de moulage sont rebroyés, refondus et réutilisés.

Assemblage des composants

- 7 Les composants en plastique moulé sont acheminés vers divers postes de travail où l'ensemble de lames est inséré dans la cartouche. Les surfaces de travail de ces stations sont équipées de conduites d'aspiration pour orienter et maintenir les petites pièces de lame en place pendant le transport et l'insertion. Les bras à ressort poussent les lames en place et les fixent dans les fentes des cartouches. La cartouche finie peut être attachée au manche du rasoir pendant les opérations ultérieures ou elles peuvent être emballées séparément. Cette étape peut comprendre l'insertion de ressorts et d'autres pièces dans la poignée pour permettre l'éjection de la cartouche.

Emballage

- 8 Les rasoirs sont systématiquement emballés dans des plaquettes thermoformées en plastique transparent avec une feuille de support en carton qui permet d'afficher la conception des rasoirs. Les cartouches de lames de recharge peuvent être emballées dans des boîtes, bien que la plupart des conceptions actuelles exigent que les cartouches soient conservées dans un plateau en plastique qui permet de les insérer dans la poignée.

Contrôle qualité

Tous les composants de rasoir finis doivent être conformes à des spécifications strictes avant d'être commercialisés. Par exemple, les lames doivent répondre à un indice de dureté désigné et contenir une certaine quantité d'acier. Les lames Gillette doivent répondre à une norme connue sous le nom de dureté Vickers d'au moins 620 et une densité de carbure de 10 à 45 particules par 100 microns carrés pour éviter le rejet. L'équipement lui-même fonctionne si précisément que Gillette mesure son taux de rebut en parties par million. De même, les pièces en plastique moulées sont inspectées de près par des opérateurs avec des loupes allumées pour vérifier s'il n'y a pas de solins lâches ou de bords rugueux ; ils alertent les techniciens lorsque des problèmes sont découverts. De plus, les composants du rasoir sont contrôlés par un système de vision informatisé qui compare une dimension critique à une référence.

Le futur

Les fabricants de rasoirs comme Gillette conçoivent constamment de nouveaux systèmes de rasage améliorés. Leur engagement envers l'amélioration de la science des matériaux continue de produire des lames d'une dureté accrue qui sont capables de maintenir des arêtes vives pour plus de rasage. La conception avancée de la tête permet aux lames d'entrer en contact avec le visage sans coupures ni entailles. Ils mettent aussi constamment à jour leur équipement de fabrication. Les futures techniques de fabrication améliorent également l'efficacité des opérations de moulage et d'emboutissage. Gillette prétend qu'ils sont deux fois plus rapides qu'il y a 10 ans et qu'ils ont moins de défauts.

Processus de fabrication

- L'importance de la sécurité électrique

- Siège de sécurité pour enfants

- Dispositifs de sécurité de guindeau

- 3 conseils de sécurité pour les rayonnages à palettes

- Qu'est-ce que la gestion de la sécurité industrielle ?

- 7 stratégies des grands responsables de la sécurité

- Qu'est-ce qu'une lame pour couper

- Présentation de la lame de scie à ruban en métal

- Précautions de sécurité en opération de soudage à l'arc