Comment gérer les risques pour la sécurité de l'entrepôt

Selon le Bureau of Labor Statistics des États-Unis, près d'un employé d'entrepôt sur 20 est victime d'une blessure ou d'un accident au travail chaque année.

Avec de tels chiffres, il n'est pas surprenant d'identifier les risques pour la sécurité dans l'entrepôt, puis de trouver des moyens de les traiter et de les améliorer, est un sujet essentiel dans les cercles de gestion d'entrepôt d'aujourd'hui.

Pourtant, le maintien d'un entrepôt sûr et efficace ne se limite pas à la prévention des pertes et des incidents. C'est une question d'intégrité - suivre le chemin et parler pour assurer la sécurité de vos travailleurs, votre crédibilité sincère et l'ensemble de vos opérations d'entrepôt harmonisées pour les profits et les personnes. Chez Material Handling, nous avons compilé quelques méthodes de pointe pour y parvenir.

Exigences de sécurité des entrepôts de l'OSHA

Chaque lieu de travail comporte des risques pour la santé et la sécurité. C'est pourquoi les organismes de réglementation et les lois sur le lieu de travail existent en premier lieu, reconnaissant ces dangers et créant des mesures de protection aussi logiques qu'économiques.

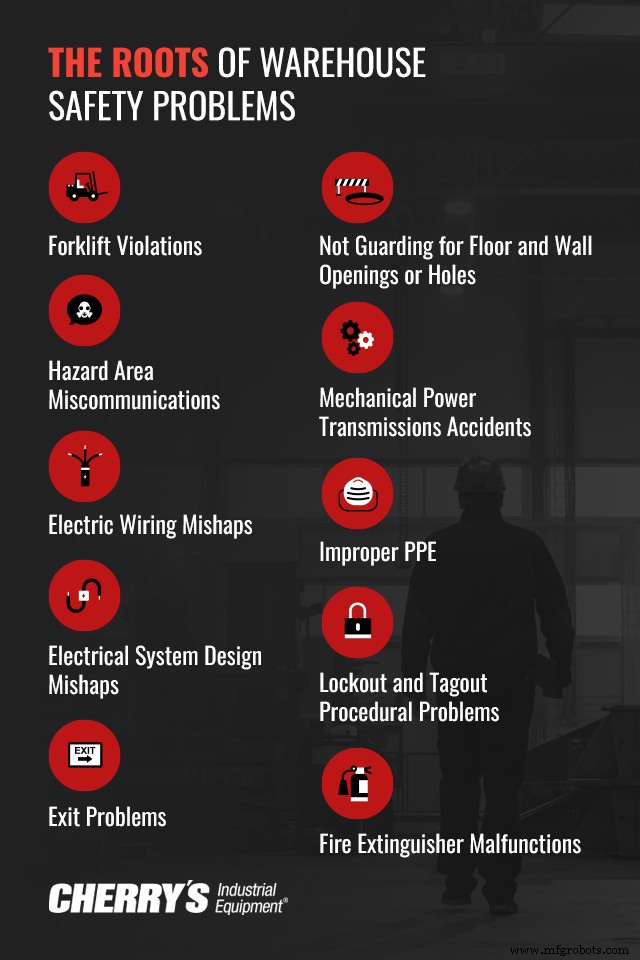

Pour l'industrie de l'entreposage, l'Administration de la sécurité et de la santé au travail (OSHA) cite dix des violations les plus courantes des normes de sécurité des entrepôts. Chaque année, ces dix infractions entraînent les taux les plus élevés d'accidents du travail, d'arrêts d'équipement et, surtout, de décès qui entachent la réputation de l'ensemble du secteur de l'entreposage.

Plutôt que de se concentrer sur les résultats de ces violations, cependant, ces infractions nous donnent un aperçu des racines des problèmes de sécurité des entrepôts eux-mêmes.

- Infractions relatives aux chariots élévateurs : L'OSHA cite les chariots élévateurs comme la pièce d'équipement la plus dangereuse dans un entrepôt, représentant près d'un tiers de toutes les blessures.

- Mauvaises communications dans les zones à risque : Toute zone d'un entrepôt où un employé peut entrer en contact avec des matières, des produits chimiques ou des agents dangereux doit être étiquetée en conséquence. Les employés sont tenus de suivre une formation sur l'identification et la manipulation appropriées des matières dangereuses.

- Problèmes de câblage électrique : Les problèmes avec les composants et les méthodes de câblage électrique dans un environnement d'entrepôt fermé peuvent provoquer des pannes de courant, des étincelles, des incendies, des pertes de stock et des dommages matériels. Les fils exposés, les fils usés ou les rallonges placées au hasard sont des coupables notoires.

- Échecs de conception du système électrique : De même, des problèmes ou des défauts dans l'ensemble de la conception du réseau électrique d'un entrepôt peuvent entraîner les mêmes problèmes cités ci-dessus, mais à une échelle plus grande et plus dangereuse.

- Problèmes de sortie : Un étiquetage incorrect des sorties d'entrepôt est une violation importante de la conformité, ainsi que des voies de sortie obstruées, des portes ou un manque total de panneaux de sortie.

- Pas de protection pour les ouvertures ou les trous dans le sol et les murs : Les gardes de sécurité pour protéger et désigner les changements spatiaux comprennent, mais sans s'y limiter, la présence de garde-corps modulaires et de machines, de barrières, de bollards, de colonnes et plus encore. Ceux-ci devraient fournir des tampons contre les fosses à ciel ouvert, les fossés, les réservoirs, les cuves et même les escaliers dangereux.

- Accidents mécaniques de transmission de puissance : Les appareils et équipements dotés de transmissions de puissance nécessitent une formation opérationnelle distincte, une maintenance, des gardes de sécurité, des manuels d'équipement dédiés et plus encore.

- EPI inapproprié : Un équipement de protection individuelle (EPI) indisponible, sous-utilisé ou carrément manquant est un péché capital dans l'industrie de l'entrepôt. Des choses comme l'absence de protection respiratoire pour certaines conditions d'entrepôt sont des violations particulièrement graves.

- Problèmes de procédure de verrouillage et d'étiquetage : Un protocole efficace sur la façon de mettre hors tension en toute sécurité toute machine électrique, pneumatique, hydraulique ou chimique, ainsi que de communiquer cette mise hors tension à l'équipage, est essentiel.

- Dysfonctionnements des extincteurs : Les violations OSHA les plus courantes ici incluent le manque d'extincteurs dans les espaces nécessaires, les extincteurs égarés ou les extincteurs qui ne sont pas inspectés mensuellement correctement ou rechargés après utilisation.

Risques de sécurité courants dans l'entrepôt et moyens de les réduire

Les aléas des entrepôts sont une réalité dans l'industrie. Il incombe à l'ensemble de l'équipe de prendre les devants, en suivant le protocole établi pour la sécurité des opérations de l'équipement et des machines, la circulation au sol, les habitudes de travail, les vêtements EPI et bien plus encore.

Pourtant, les responsables d'entrepôt et les superviseurs jouent un rôle particulier à cet égard. La définition de ces protocoles en premier lieu, leur mise en œuvre sur le terrain, l'administration de la conformité et la prévention des risques pour la sécurité des entrepôts relèvent en fin de compte de leurs responsabilités.

Nous avons quelques conseils de sécurité pour vous aider à gérer certains des principaux risques d'entreposage d'aujourd'hui, mais plus important encore, nous vous proposons également des moyens de les atténuer.

1. Dangers des quais d'entrepôt

Près d'un quart de toutes les blessures d'entrepôt frappent sur les quais de chargement. Les plus courants d'entre eux incluent des oublis tels que le recul des chariots élévateurs hors du quai ou le roulement des chariots élévateurs en raison du dépassement des poids de chargement. Pourtant, d'autres accidents ne sont pas inconnus, tels que des trébuchements, des glissades et des chutes sur des quais de chargement extérieurs glissants, des produits ou des équipements heurtant un employé, ou même des employés coincés entre des véhicules de quai de chargement et un mur de quai.

Les quais de chargement et de déchargement sont au cœur d'un entrepôt performant et productif. Dans cet esprit, la solution aux dangers des quais a moins à voir avec une surveillance stricte qu'avec l'équipement des quais avec des machines d'atténuation des risques.

Solutions de sécurité des quais d'entrepôt

- Transpalettes électriques et diables : Pour compléter les opérations de levage et de portage des chariots élévateurs de quai, envisagez des chariots manuels plus légers et plus performants ou des transpalettes électriques mobiles conçus pour gérer des charges lourdes récurrentes.

- Bornes : Envisagez d'équiper les bords ou les périmètres des quais de bollards, afin d'empêcher les mouvements des chariots élévateurs de s'approcher trop près des zones dangereuses.

- Rails de porte basculants : Des gardes de protection boulonnés devant les rails de porte du quai aérien et du quai de chargement empêchent ces articles d'entrer en collision avec l'équipement et d'endommager les temps d'arrêt.

- Positionneurs de travail : Un équipement pratique pour équiper les quais d'entrepôt, ces machines légères et agiles rendent le chargement et le déchargement dans les zones de quai étroites et achalandées beaucoup plus sûrs. Certains modèles de positionneurs de travail peuvent même supporter jusqu'à 3 000 livres.

- Vérifications à quai :Inspectez régulièrement l'état du quai, en particulier sa plaque de sécurité, ses échelles et ses escaliers. Assurez-vous que les plaques de quai peuvent supporter le poids des chariots élévateurs, des palettes et des diables. Découragez les employés de "sauter les quais" et interdisez aux chariots élévateurs de reculer ou de reculer.

2. Dangers des chariots élévateurs

Les chariots élévateurs sont des agrafes dans un entrepôt. Il est presque impossible d'imaginer des opérations au sol sans eux. Pourtant, les accidents de chariots élévateurs constituent l'un des risques les plus importants de l'industrie. Les données de l'OSHA montrent que les chariots élévateurs causent près de 35 000 blessures graves et plus de 62 000 blessures non graves, en moyenne, chaque année.

Abordez les risques liés aux chariots élévateurs en examinant d'abord la formation des opérateurs et les certificats de votre équipe. Effectuez des inspections de routine des véhicules et un entretien préventif, en particulier sur les pneus des chariots élévateurs, les feux, les klaxons, les liquides, les freins et les composants de support de charge comme les fourches. Ne laissez jamais une personne de moins de 18 ans conduire un chariot élévateur.

Solutions contre les risques liés aux chariots élévateurs

- Palettes et conteneurs améliorés : Des palettes de qualité supérieure et correctement chargées sont l'un des moyens les plus simples d'améliorer la sécurité dans un entrepôt. Ils maintiennent la physique des véhicules en mouvement comme les chariots élévateurs, équilibrent leurs centres de gravité et veillent à ce que leur "triangle de stabilité" ne soit jamais perturbé. Pour une sécurité maximale, achetez des palettes et des conteneurs industriels spécifiques au stock, tels que des palettes conçues pour des fûts chimiques ou des conteneurs conformes aux normes alimentaires et aux produits.

- Gerbeurs : La simplicité et la compacité des gerbeurs facilitent la manœuvre et la manipulation de l'opérateur. Ces unités sont idéales pour les projets qui se déroulent dans des espaces plus confinés auxquels les chariots élévateurs ne pourraient pas accéder.

- Marquage des allées et ruban de sécurité au sol : La vitesse des chariots élévateurs intérieurs ne doit jamais dépasser 10 mph. De plus, les chariots élévateurs ne doivent circuler que dans les allées désignées et dans des allées clairement marquées par du ruban de sécurité au sol de l'entrepôt.

- Postes et supports de sécurité : Pour contrôler davantage la circulation des chariots élévateurs et des véhicules d'entrepôt, délimitez les allées et maintenez une distance appropriée entre les chariots élévateurs et les équipements d'entrepôt de valeur.

3. Dangers du système de convoyeur

Les points d'épingle et de pincement sont la principale préoccupation en matière de sécurité lorsqu'il s'agit de systèmes de convoyeurs d'entrepôt. Les accidents de bande transporteuse les plus fréquents se produisent lorsque les employés se retrouvent coincés dans des zones où il n'y a tout simplement pas d'espace entre les pièces mécaniques du convoyeur et eux-mêmes, en particulier les rouages ou les mécanismes en rotation.

De plus, les employés qui travaillent régulièrement sur le tapis roulant dans des postes tels que le remplissage de boîtes ou le chargement de boîtes sur des palettes sont sujets à des blessures liées aux mouvements répétitifs. Ensemble, les points d'épingle et les mouvements répétitifs qualifient les systèmes de convoyeurs de problème d'entrepôt, mais avec les solutions suivantes.

Solutions de système de convoyeur

- Protections de convoyeur : Les protecteurs de convoyeur sont spécialement formés pour s'adapter autour des supports de convoyeur. Ils aident à empêcher non seulement les employés de se faire prendre à des points inopportuns, mais également les équipements tels que les chariots élévateurs ou les chariots élévateurs de percuter accidentellement les composants de la bande.

- Protections des machines : Les barrières de protection de l'entrepôt offrent une couche de protection supplémentaire pour les pièces les plus essentielles d'un point de vue mécanique d'une bande transporteuse, ainsi que contrecarrent le contact avec les broches et les pincements.

- Barrières de sécurité : De nombreux entrepôts choisissent d'installer des garde-corps de sécurité personnalisés le long des bandes transporteuses ou d'entourer l'ensemble du système de convoyage de garde-corps debout et mobiles, le tout pour assurer la sécurité et la vigilance des employés.

4. Risques liés au stockage des matériaux

Tout article de stock mal stocké ou arrangé relève du champ d'application des violations de stockage de matériel de l'OSHA. Il s'agit notamment d'infractions telles que des articles empilés de manière inégale, des étagères désorganisées, des stocks retirés plus d'un à la fois et des charges plus lourdes placées sur des étagères supérieures alors qu'elles devraient être placées sur des étagères inférieures et intermédiaires. D'autres violations de stockage de matériel ont cité des allées obstruées ou des passages non dégagés pour les travailleurs et les véhicules.

Alors que les entrepôts continuent de se spécialiser, de plus en plus d'infractions sont liées à des conteneurs de stockage inappropriés eux-mêmes, inadaptés à ce qu'ils contiennent. Il s'agit d'un danger grave, voire mortel, qui nécessite une intervention immédiate, car des conteneurs inappropriés risquent de provoquer des fuites et des déversements toxiques.

Chacun des principaux types de matériaux d'entrepôt dangereux devrait avoir sa propre armoire de stockage - des matériaux corrosifs et dangereux pour l'environnement aux liquides inflammables, aux bouteilles de propane, à la peinture et à l'encre. Rangez ces contenants au niveau des yeux ou de la taille, jamais plus haut. Étiquetez chaque armoire en conséquence et ayez des fiches de données de sécurité (MSDS) facilement accessibles pour chaque produit chimique ou matériau contenu à l'intérieur.

Solutions de stockage de matériel

- Unités de stockage de produits corrosifs et acides : Pour maintenir la conformité OSHA et NFPA Code 30, ces matières dangereuses nécessitent des armoires de stockage de produits chimiques fabriquées à partir de certains matériaux de base et finies avec des éléments tels que l'uréthane résistant à la corrosion.

- Armoires pour liquides inflammables : Les armoires pour liquides inflammables contiennent des portes, des étagères et des matériaux de fabrication spéciaux anti-étincelles. Placez les casiers coupe-feu à l'écart de toute source d'inflammation possible et ne permettez jamais de fumer à l'intérieur de l'entrepôt.

- Stockage environnemental : Les matériaux sensibles à l'environnement nécessitent des casiers de stockage tout aussi sensibles à l'environnement, en particulier pour la santé et la sécurité de votre équipage.

- Armoires à bouteilles de gaz : Le stockage de gaz et de propane est livré avec sa propre liste de réglementations. Des armoires en aluminium et en acier correctement étiquetées sont une norme de l'industrie pour stocker et protéger ces matières dangereuses, en les gardant hors de portée lorsqu'elles ne sont pas utilisées.

- Unités de stockage de peinture et d'encre : Le stockage de la peinture et de l'encre sur site est facilité grâce à des étagères explicitement configurées pour ces matériaux d'entrepôt courants.

5. Dangers liés à la manutention manuelle des matériaux

Les travaux nécessitant des opérations répétitives de levage, de transport, de poussée et de levier sont physiquement éprouvants pour vos travailleurs. Soutenez-les et réduisez les taux de blessures avec des solutions de bon sens. Stockez toujours le stock le plus lourd ou le plus volumineux à hauteur de taille et réduisez la fatigue et le surmenage des travailleurs grâce à une flotte d'équipements de manutention adaptés à diverses charges et tâches.

Solutions de manutention

- Chariots de transport lourds : Les chariots contemporains sont disponibles dans de nombreux modèles et configurations, capables de transporter jusqu'à 80 000 livres, tout en étant simples à diriger et à utiliser.

- Charrettes à bras électriques : Les cartes à main alimentées par batterie évitent à vos employés de pousser et de tirer de lourdes charges encore et encore. Ils sont disponibles dans une gamme de configurations.

- Transpalettes électriques et à ciseaux . Certaines charges ne doivent tout simplement pas être manipulées manuellement. Pour ces derniers, les transpalettes électriques ou à ciseaux sont la solution intuitive pour la sécurité et l'efficacité de votre personnel.

- Diables de luxe : Vous pouvez choisir entre des modèles spécifiques au stock, comme des chariots manuels pour électroménagers, ou des modèles avec une polyvalence de chariotage intersectoriel.

- Patins mécaniques : Les patins de machine réglables explicitement conçus pour un environnement d'entreposage maximisent les vitesses de portage et de transfert de matériaux.

- Déménageur hydraulique : Pour les articles en stock les plus lourds ou même pour le transfert d'autres petites pièces d'équipement, un déménageur de meubles hydraulique rend le travail plus rapide et plus sûr.

6. Dangers de la station de charge

Les déversements, les incendies et les explosions ne sont que quelques domaines qui courent les risques de conformité si les bornes de recharge des entrepôts ne sont pas correctement étiquetées et entretenues. Dans les zones où des matériaux volatils ou toxiques sont stockés, où des machines spécialisées fonctionnent ou des opérations d'entrepôt particulières ont lieu, l'OSHA exige que des panneaux d'instruction et des alertes soient affichés, ainsi que des extincteurs à proximité, des douches oculaires et des EPI appropriés.

Solutions de stations de recharge

- Panneaux de sol appropriés : Collez les avertissements de l'industrie et les symboles de mise en garde directement sur le sol pour alerter les travailleurs qu'ils sont entrés dans une zone particulière de l'entrepôt, fournir des instructions ou transmettre des instructions.

- Panneaux de mise en garde et d'avertissement installés : Des panneaux d'avertissement montés au niveau des yeux sur les machines, les unités de stockage et les équipements concernés servent de rappel visuel essentiel de sécurité.

- Marquages d'allée désignés : Les marquages d'allée dirigeront les flux de circulation en toute sécurité et rendront les employés encore plus attentifs à leur environnement.

- Protections modulaires : Qu'il s'agisse de cloisonner des zones d'entrepôt, de clôturer des zones de travail dangereuses ou d'aider à protéger des équipements coûteux, les protections modulaires font de la sécurité une priorité numéro un.

7. Risques ergonomiques d'entrepôt

Les troubles musculo-squelettiques chez les employés d'entrepôt ne sont malheureusement pas rares. Ils sont parmi les principaux responsables des quarts de travail manqués ou perdus par les employés, en particulier lorsqu'il s'agit de mouvements répétitifs d'entrepôt, de mouvements et de techniques de levage inappropriées. Ces activités apparemment inoffensives provoquent une fatigue physique et mentale et obligent vos employés à travailler plus dur, pas plus intelligemment. Un entrepôt doit, dans la mesure du possible, fournir aux travailleurs un équipement motorisé haut de gamme qui se traduit par une efficacité ergonomique.

Solutions ergonomiques d'entrepôt

- Tables élévatrices : L'utilisation de tables élévatrices devrait être courante sur le sol de votre entrepôt, qu'elles soient électriques, hydrauliques, pneumatiques ou d'une autre puissance. Les tables élévatrices aident à réduire les taux de tout, des blessures au dos et aux genoux aux déchirures de la coiffe des rotateurs.

- Positionneurs de travail : Les positionneurs de travail rendent les opérations de levage, d'empilage et de stockage beaucoup moins pénibles.

- Lève-fûts : Soulever manuellement les fûts est non seulement un mouvement incroyablement inefficace et maladroit, mais, selon le contenu du fût, il peut également être dangereux. L'équipement de manutention de fûts sécurise les levages et les transferts stables sans mettre en danger la santé des travailleurs.

- Plates-formes élévatrices réglables : Les plates-formes de travail réduisent la nécessité pour les employés de s'étirer et d'atteindre des longueurs inconfortables de manière répétitive, et offrent une alternative pratique pour accéder aux racks de stockage en hauteur.

- Transpalettes et crics : Les camions et les crics sont idéaux pour une gamme de tâches de manutention, en plus d'être de taille confortable et simples à utiliser.

8. Risques généraux pour la sécurité des employés d'entrepôt

Votre équipe est votre atout le plus précieux. La préparation et la protection de votre équipe sont au cœur de toutes les procédures de sécurité en entrepôt. Les meilleurs superviseurs et managers se demandent continuellement ce qu'ils peuvent faire pour rendre la vie professionnelle de leur équipe simple et facile tout en étant engageante et intuitive. Un programme de sécurité d'entrepôt bien équilibré peut faire tout cela.

Solutions de sécurité pour les employés d'entrepôt

- Incitation à la sécurité : Promouvoir une culture axée sur la sécurité avec des programmes de récompenses conçus pour reconnaître et amplifier les engagements de vos employés en matière de sécurité. De petits signes d'appréciation et de gratitude font beaucoup.

- Étirement : Organisez des séances éducatives sur les bonnes routines d'étirement. Encouragez les travailleurs à prendre des pauses pour s'étirer. Cela s'attaque directement à de nombreux troubles musculo-squelettiques cités ci-dessus, mais contribue également à stimuler les niveaux d'énergie et le bien-être général des employés.

- Contrôles de sécurité et listes de contrôle : Ayez une liste de contrôle pour les domaines d'entrepôt quotidiens. Passez en revue cette liste de contrôle au début et à la fin de chaque quart de travail. Complétez ces listes spécifiques à l'opération avec celles adaptées à la sécurité, telles qu'une liste de contrôle de verrouillage et d'étiquetage et un calendrier d'inspection des EPI.

- Périodes de repos : Toutes les quatre heures travaillées équivaut à un minimum de quinze minutes de pause pour un salarié. Envisagez de dissuader les employés de sauter des pauses ou de travailler pendant le déjeuner. Les recherches montrent que cela conduit en fait à l'insatisfaction et à l'épuisement professionnel des travailleurs, et non à une augmentation de la productivité.

- Pratiquer les bonnes techniques de levage : Utiliser une formation ergonomique obligatoire et spécifique à la tâche. Découvrez comment soulever en utilisant principalement les jambes tout en gardant le dos dans une position naturelle et verticale, comment minimiser la torsion des bras et des épaules et comment déplacer correctement le poids tout en portant des charges.

- Formation à la sécurité : Demandez à votre équipe, et non à la direction, d'élire un comité de sécurité chargé d'obtenir plus d'informations, de rechercher de nouveaux équipements ou de nouveaux protocoles de sécurité et de maintenir des programmes de formation conformes.

9. Communications sur les risques en entrepôt

Les stratégies de communication sont des moyens essentiels pour éviter certains des risques les plus coûteux et les plus dangereux pour la sécurité dans les entrepôts. Semblable aux bornes de recharge, votre entrepôt doit être équipé pour relayer les dangers posés par les produits chimiques, sinon il court les répercussions de la conformité à la fois interne et externe.

Solutions de communication des risques en entrepôt

- Panneaux d'instruction : Des panneaux lumineux et clairs caractérisant des éléments d'information ou des instructions clés sont faciles à comprendre pour les travailleurs d'un simple coup d'œil.

- Ruban de sécurité personnalisé : Le ruban de sol et de mur arrangé spécialement communique un environnement de précaution, et fournit un moyen simple d'organiser l'atmosphère d'un entrepôt plus grand et occupé.

- Panneaux d'entrepôt montés : Encore une fois, les panneaux transmettent avec audace et clarté les informations de sécurité essentielles, qu'il s'agisse de panneaux d'entrepôt pré-imprimés ou personnalisés.

Technologie du futur pour la gestion des risques pour la sécurité des entrepôts

L'avenir de la gestion d'entrepôt est une question d'amélioration, pas de révision.

Il s'agit d'un concept important à comprendre pour les gestionnaires. Plutôt que de voir les mesures de sécurité des entrepôts de demain comme des machines, des équipements et une automatisation informatisés sans fin tout droit sortis d'un roman de science-fiction, il est bien plus probable que la technologie industrielle de demain améliorera et renforcera les mesures que nous avons actuellement, et non les remplacer.

1. EPI équipé de la technologie

Gants avec capteurs thermiques et chimiques. Lunettes de protection qui se synchronisent avec les diagnostics et les tableaux de bord de l'équipement. Combinaisons d'exosquelette fabriquées à partir de nanomatériaux plus légers, plus confortables et plus solides. La gamme d'équipements de protection des voies respiratoires, des yeux, des oreilles et des mains de demain pourrait inclure des caractéristiques petites mais stratégiques qui aident les employés d'entrepôt à prendre des décisions plus éclairées et plus sûres sur le moment.

2. Systèmes de gestion d'entrepôt de réception, de prélèvement et d'emballage à commande vocale

Les logiciels à commande vocale et de reconnaissance vocale pouvant s'intégrer aux systèmes de gestion d'entrepôt (WMS) actuels verront des applications industrielles plus larges. Mains libres et disponibles en temps réel, les travailleurs peuvent poser des questions au logiciel ou accéder au WMS en parlant dans leur casque, puis en écoutant tout, de leurs listes de sélection aux calendriers de réapprovisionnement des stocks dans un simple "catalogue" vocal sans papier.

3. Systèmes Pick-to-Light

Une autre tactique d'efficacité d'entreposage à la mode, les systèmes pick-to-light utilisent des signaux visuels plutôt qu'auditifs - comme avec la cueillette à commande vocale - ou des signaux papier - la norme aujourd'hui - pour compléter les listes de prélèvement. Les opérateurs d'entrepôt se déplacent sur le sol en suivant des signaux lumineux installés au-dessus des racks et des bacs pour exécuter leurs commandes. Les travailleurs sont dirigés vers des bacs ou stationnés dans des bacs fixes, recevant leurs signaux d'exécution de commande lorsqu'ils scannent les codes-barres spécifiques à la commande sur les capteurs des conteneurs de prélèvement et des racks.

4. Marquage RFID amélioré

Les étiquettes d'identification par radiofréquence (RFID) se sont déjà imposées dans le monde de l'entreposage comme une alternative plus efficace aux systèmes traditionnels de lecture de codes à barres. Il est idéal pour la gestion de la chaîne d'approvisionnement des entrepôts, car il permet aux employés d'identifier, de consigner et de suivre plus facilement les stocks, ainsi que d'accéder aux données de stock clés directement dans le WMS.

L'itération RFID d'entreposage de demain reprendra ces principes et les développera, rendant des domaines tels que le codage de masse, l'encodage instantané d'étiquettes, l'identification d'articles égarés ou manquants, l'agrégation d'étiquettes et le décompte des cycles d'inventaire encore plus rapides et plus efficaces.

L'importance de la formation lors de la prévention des risques pour la sécurité des entrepôts

L'épine dorsale d'un environnement de travail sûr est une formation adéquate. Gérer et prévenir les accidents d'entrepôt de demain signifie faire tout ce que vous pouvez aujourd'hui pour vous assurer que votre équipe est consciente, formée et habilitée à travailler en toute sécurité et suffisamment dans toutes les situations. Vous pouvez y parvenir grâce à un programme de sécurité d'entrepôt complet comprenant les éléments suivants :

1. Exigences EPI

Tous vos employés d'entrepôt ont droit aux conditions de travail les plus sûres, avec accès aux quatre catégories d'équipements de protection individuelle - respiratoire, oculaire, auditif et manuel. Les EPI doivent être propres et bien entretenus. Il doit être porté dans toutes les situations où les employés peuvent entrer en contact avec des risques physiques, électriques ou mécaniques ainsi qu'avec des matières chimiques, radiologiques ou toxiques. Les programmes d'EPI sont mandatés par l'OSHA.

2. Stratégies de travail manuel ergonomiques

Une formation générale en ergonomie, ainsi qu'une formation spécifique aux opérations, doivent être mises en œuvre dans l'ensemble de la main-d'œuvre. Apprenez aux employés non seulement la meilleure façon de soulever des matériaux lourds, si nécessaire, mais aussi d'utiliser l'équipement et les ressources comme stratégie de travail. En cela, vous encouragez la santé et le bien-être des personnes mêmes dont dépend votre entrepôt sans sacrifier la vitesse et la productivité.

3. Comment identifier les conditions dangereuses

La formation et la communication sur les dangers sont une autre composante importante du programme de sécurité de votre entrepôt. Vos employés doivent bien connaître et être capables d'identifier les matières dangereuses contenues dans les murs de l'entrepôt, comprendre les techniques d'étiquetage appropriées, les unités de stockage pertinentes et avoir un accès facile à la fiche signalétique. En plus de cela, les travailleurs devraient être habilités à s'exprimer sur les problèmes de sécurité généraux, qu'ils aient besoin de plus d'EPI ou qu'ils voient des véhicules d'entrepôt mal manipulés.

4. Procédures opérationnelles standard (SOP) claires

Chaque travail, tâche et pièce d'équipement en entrepôt doit être accompagné d'une procédure d'exploitation standard. Les certifications pour compléter l'utilisation de l'équipement et les rôles d'entrepôt sont indispensables. Un calendrier de formation doit être établi et suivi, ainsi que des mises à jour et des tests de conformité selon les besoins. Les SOP doivent également prendre en compte la formation des employés sur les connaissances essentielles telles que le protocole standard de verrouillage/étiquetage, la manutention des matériaux, les modèles de trafic de l'entrepôt et les allées avec quels flux désignés.

5. Manuel d'hygiène et de sécurité de l'entrepôt

Le programme de sécurité de votre entrepôt devrait être imprimé dans un manuel complet de santé et de sécurité. Chaque employé doit en recevoir une copie lors de son premier jour de travail.

Équipez votre entrepôt avec des fournitures de sécurité d'abord de Material-Handling.com

Chez Material Handling, on parle entrepôt. Depuis plus de 35 ans, nous fournissons des équipements d'entrepôt axés sur la sécurité et l'ergonomie à des partenaires de tous les secteurs, et nous voulons faire de même pour vous.

Nos spécialistes des produits et de la manutention sont prêts à répondre à toutes les questions sur les produits d'entrepôt. Contactez-nous ici ou appelez-nous au (877) 350-2729 dès aujourd'hui.

Message mis à jour le 24 octobre 2018

Processus de fabrication

- Comment gérer les risques de sécurité du cloud

- Comment gérer l'inventaire de l'entrepôt avec un système de localisation en temps réel

- Comment gérer efficacement les actifs par criticité

- Comment le programme basé sur la fiabilité améliore-t-il la sécurité ?

- Comment gérer un arrêt d'usine

- Comment l'IoT révolutionne la sécurité au travail ?

- Comment établir un plan HACCP pour prévenir les risques de sécurité et les rappels

- 6 conseils de sécurité pour les entrepôts

- Principaux risques liés à la sécurité dans la construction et comment les éviter