Frisbee

Contexte

Près de 300 millions de frisbees ont été vendus depuis leur introduction il y a 40 ans, tant pour les sports organisés que pour les jeux récréatifs. Selon Mattel, 90 % des Américains ont joué avec ce jouet volant à un moment ou à un autre, ce qui signifie que 15 millions de personnes pratiquent ce sport chaque année. Maintenant, les anciennes versions de ce jouet sont devenues des objets de collection valant des centaines de dollars ou plus.

Les origines du frisbee remontent en fait à une boulangerie appelée Frisbie Pie Company de New Haven, Connecticut, fondée par William Russell Frisbie après la guerre de Sécession. La boulangerie est restée en activité jusqu'en 1958, et au cours de cette période, le lancement des moules à tarte de l'entreprise, d'abord par les chauffeurs de l'entreprise et plus tard par les étudiants de l'Ivy League (certains disent qu'il s'agissait de couvercles de boîtes à biscuits), a conduit à ce que frisbie devienne un terme bien connu décrivant le jeu de disque volant dans le nord-est.

Plusieurs années après la Seconde Guerre mondiale, Walter Frederick Morrison, le fils de l'inventeur du phare automobile à faisceau scellé, et son partenaire Warren Franscioni, ont étudié la possibilité de perfectionner le moule à tarte en un produit commercial. Tout d'abord, ils ont soudé un anneau en acier à l'intérieur de la jante pour améliorer la stabilité de la plaque, mais sans succès. Ensuite, ils sont passés au plastique et le frisbee tel que nous le connaissons aujourd'hui est né.

La conception initiale, qui incorporait six spoilers ou aubes incurvés sur le dessus, a été considérablement améliorée en 1951 et est ainsi devenue le Pluto Platter, le premier disque volant produit en série. Cette conception, qui intègre une pente sur le tiers extérieur du disque, est restée à ce jour une partie de la conception de base. Le Morrison Pluto Platter avait la première véritable coupole (cabine dans les sternes de Morrison) et ressemblait au concept de soucoupes volantes (OVNI) représenté pendant cette période avec des hublots. En 1954, l'Université de Dartmouth a organisé le premier tournoi de frisbee, impliquant un jeu appelé Guts.

Les fondateurs de Wham-O, une entreprise californienne de jouets, se sont intéressés à ce disque volant en 1955 et environ un an plus tard, ils ont commencé la production après avoir acquis les droits de Morrison. Le nom a été changé en frisbee après que la société a entendu parler du jeu de moules à tarte sur la côte est appelé Frisbie-ing. (Wham-O a commercialisé le Pluto Platter pour la première fois en janvier 1957, mais n'a ajouté le mot frisbee qu'en juillet 1957.) En 1959, le premier modèle professionnel de frisbee a été produit.

Ce n'est qu'au début des années 1960 que les frisbees sont devenus à la mode et que des organisations se sont rapidement établies pour promouvoir les événements sportifs, notamment l'Association internationale de frisbee et la Fédération olympique de frisbee. Le premier match d'Ultimate Frisbee, un sport de distance et de précision similaire au football, a été joué en 1968 dans un lycée du New Jersey. Aujourd'hui, il est joué dans près de 600 collèges et dans 32 pays. En 1969, l'armée américaine a même investi 400 000 $ pour voir si les fusées éclairantes placées sur les frisbees resteraient en l'air, mais sans succès.

Au cours des années 1970, plusieurs organisations ont été formées pour promouvoir des événements spécifiques, notamment le disc golf, le freestyle et les Guts. La Professional Disc Golf Association (PDGA) compte maintenant plus de 14 000 membres dans 20 pays jouant sur plus de 700 terrains de golf de frisbee. Aujourd'hui, 40 000 athlètes dans 35 pays participent à l'Ultimate Frisbee. La formation de telles associations a conduit à la tenue de championnats du monde dans les années 1980.

Aujourd'hui, des compétitions organisées dans neuf événements différents (dont le disc golf et le freestyle) ont lieu chaque année dans le monde, sous les auspices de la World Flying Disc Federation (WFDF). Fondée en 1984, la WFDF compte des associations membres dans 22 pays et des membres provisoires dans 28 autres pays. Lors de l'opération Desert Shield en 1991, le frisbee a été utilisé pour remonter le moral des 20 000 soldats américains de service en Arabie saoudite.

Conception

Les fabricants de frisbees utilisent un logiciel de conception assistée par ordinateur pour créer un modèle. Un prototype est ensuite réalisé pour tester la conception. Parfois, une soufflerie et d'autres méthodes sophistiquées sont utilisées pour tester les caractéristiques de vol, selon le type de frisbee. Des tolérances de fabrication de quelques millièmes de pouce sont désormais intégrées à la conception.

Les concepteurs sont toujours à la recherche de nouvelles façons de manipuler les propriétés physiques qui dictent les caractéristiques de vol en modifiant la conception ou la forme afin d'améliorer la portance, la traînée, la rotation, le moment angulaire, le couple et d'autres forces qui affectent le vol d'un objet. Par exemple, ajouter une petite lèvre et un bord concave à un disque augmente considérablement sa stabilité en vol.

Un obstacle majeur que les concepteurs de disques doivent surmonter est cette instabilité causée par la précession gyroscopique, la tendance des objets en rotation à rouler à droite ou à gauche en vol, selon la direction de leur rotation et l'endroit où ils obtiennent leur portance aérodynamique. Plus le centre de gravité du disque reste proche de son centre de portance, plus le vol est stable et rectiligne.

Lorsqu'un disque en rotation vole, son centre de portance se trouve près de l'avant ou du bord d'attaque du disque et a tendance à incliner le disque vers le haut. En raison de la rotation, une grande partie de la force de levage sur un point près du bord du disque ne s'exerce pas avant environ un quart de tour plus tard. Une telle précession gyroscopique pousse le disque sur le côté, provoquant un roulis latéral. C'est pourquoi les frisbees, qui sont généralement lancés du revers pour tourner dans le sens des aiguilles d'une montre vu du haut, ont tendance à rouler vers la gauche du point de vue du lanceur en vol.

Une fois en l'air, la portance et le moment angulaire agissent sur le frisbee, lui donnant une performance de type ballet. La portance est générée par les surfaces profilées du frisbee lorsqu'il traverse l'air. En maintenant un angle d'attaque positif, l'air se déplaçant au-dessus du frisbee s'écoule plus rapidement que l'air se déplaçant sous celui-ci.

Selon le principe de Bemolli, il y a alors une pression d'air plus faible au-dessus du frisbee qu'en dessous. La différence de pression fait monter ou soulever le frisbee. C'est le même principe qui permet aux avions de décoller, de voler et d'atterrir. Un autre facteur important agissant sur la portance du frisbee est la troisième loi de Newton. Il déclare que pour chaque action, il y a une réaction égale et opposée. Le frisbee force l'air vers le bas (action) et l'air force le frisbee vers le haut (réaction). L'air est dévié vers le bas par l'inclinaison du frisbee, ou angle d'attaque.

Faire tourner le frisbee lorsqu'il est lancé, ou lui donner un moment angulaire, lui donne de la stabilité. Le moment angulaire est une propriété de toute masse en rotation. Lancer un frisbee sans rotation lui permet de tomber au sol. L'élan de la rotation lui confère également une stabilité d'orientation, permettant au frisbee de recevoir une poussée constante de l'air lorsqu'il le traverse. Plus le frisbee tourne vite, plus sa stabilité est grande.

Matières premières

Les frisbees sont fabriqués à partir d'un matériau thermoplastique appelé polyéthylène depuis le début des années 1950. Le polyéthylène est le plus gros volume de polymère consommé dans le monde. Ce matériau est dérivé de l'éthylène, un gaz incolore et inflammable. Ce gaz est soumis à des températures et des pressions élevées en présence d'un catalyseur, qui convertit le gaz en polymère. D'autres ingrédients qui peuvent être ajoutés comprennent des colorants, des lubrifiants et des produits chimiques pour améliorer la stabilité dimensionnelle et la résistance aux fissures.

Le processus de fabrication

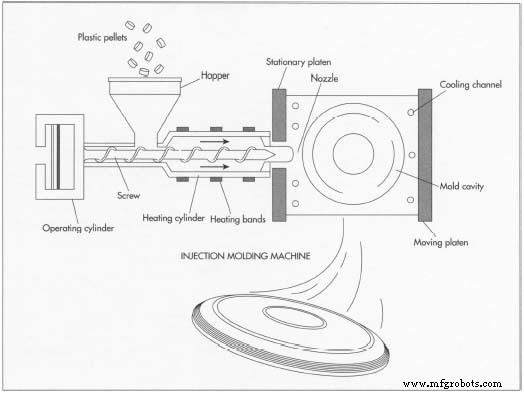

Pour fabriquer un frisbee, on utilise un procédé à grande vitesse appelé moulage par injection, qui est basé sur l'injection d'une matière plastique fluide dans un moule fermé, généralement de type multi-empreintes. Une fois dans le moule, le plastique est refroidi à une forme reflétant le  Les frisbees sont produits dans un processus à grande vitesse appelé moulage par injection, qui est basé sur l'injection d'un plastique fluide matière dans un moule fermé, généralement de type multi-empreintes. Une fois dans le moule, le plastique est refroidi jusqu'à une forme reflétant la cavité. cavité. Étant donné que des formes complexes peuvent être créées à l'aide de ce processus, un rognage mineur après le retrait du moule est la seule autre finition requise. En raison de ces avantages, ce processus est utilisé pour fabriquer une large gamme de produits, allant de divers jouets aux pare-chocs automobiles.

Les frisbees sont produits dans un processus à grande vitesse appelé moulage par injection, qui est basé sur l'injection d'un plastique fluide matière dans un moule fermé, généralement de type multi-empreintes. Une fois dans le moule, le plastique est refroidi jusqu'à une forme reflétant la cavité. cavité. Étant donné que des formes complexes peuvent être créées à l'aide de ce processus, un rognage mineur après le retrait du moule est la seule autre finition requise. En raison de ces avantages, ce processus est utilisé pour fabriquer une large gamme de produits, allant de divers jouets aux pare-chocs automobiles.

Une machine de moulage équipée d'une trémie, d'un cylindre d'extrudeuse chauffé, d'une vis alternative, d'une buse et d'une pince à moule est généralement utilisée. Cette machine chauffe le plastique jusqu'à ce qu'il puisse s'écouler facilement sous pression, pressurise cette masse fondue pour l'injecter dans un moule fermé, maintient le moule fermé à la fois pendant l'injection et la solidification du matériau, et ouvre le moule pour permettre le retrait de la partie solide .

Préparation des matières premières

- 1 Une opération de mélange séparée est utilisée pour convertir la forme d'une résine, tout en introduisant également des additifs, en une forme adaptée au moulage par injection. Pour les thermoplastiques, cela signifie généralement transformer le matériau en pastilles sèches et fluides par une combinaison d'étapes d'extrusion et de séchage, qui ont généralement lieu chez le fabricant de plastique. Une fois l'étape de composition terminée, le matériau est vérifié pour la teneur en humidité et le poids moléculaire moyen.

- 2 Les granulés de plastique sont ensuite expédiés au fabricant de frisbee dans des sacs de 50 à 100 lb (22,7 à 45,4 kg) ou dans une boîte de 500 à 1 000 lb (227 à 454 kg). Les granulés de plastique sont placés dans un grand tambour, auquel sont ajoutés des pigments et des additifs améliorateurs de poids. Un agent de liaison tel que l'huile est utilisé pour faire adhérer le pigment aux pastilles. Le tambour vibre pour mélanger les matériaux ensemble.

Alimentation du matériel

- 3 Les granulés non fondus sont placés dans la trémie qui alimente le matériau dans le baril. La trémie peut être équipée d'un système de séchage pour éliminer l'humidité supplémentaire et d'un aimant pour éliminer tout contaminant de fer. Parfois, tout ou partie de l'opération de compoundage a lieu au cours de cette étape.

Transport et fusion

- 4 Au cours de cette étape, le composé de moulage se déplace de la section d'alimentation dans le cylindre d'extrusion chauffé qui contient la vis réciproque. Ici, le matériau est progressivement fondu au fur et à mesure qu'il est acheminé vers l'avant du canon. Les vis coniques assurent le pompage, la compression, la décompression et le mélange, ce qui entraîne un gradient de pression qui dégaze le matériau à l'aide d'évents dans la vis. Les matériaux thermoplastiques nécessitent des vis plus longues avec des taux de compression (volume ouvert dans la zone d'alimentation divisé par le volume à l'extrémité de la vis) de l'ordre de deux à trois ou plus. Le taux de compression approprié pour une vis de moulage par injection sera légèrement supérieur à la densité apparente du composé de moulage tel que reçu divisée par la densité de la masse fondue.

- 5 À la fin du processus de transport, une quantité volumétriquement prédéterminée de composé s'accumule quelque part devant la vis lorsque la vis glisse hors du canon. Appelé un coup, il est forcé vers l'avant lorsque la course de la vis est inversée. Pour empêcher la masse de moulage de refluer dans la vis pendant l'injection, une valve mécanique est placée à l'extrémité de la vis.

Injection

- 6 Une fois qu'il y a suffisamment de matière pour remplir le moule, la rotation de la vis s'arrête et la machine est prête pour l'injection. Le plastique fondu est injecté dans le moule à travers la buse, sous haute pression (typiquement, 10 000-30 000 psi) à l'aide d'un système de canaux menant à la porte du moule. Généralement, plus d'une porte est utilisée pour acheminer le matériau dans le moule, chaque porte étant alimentée par un canal ou un canal. Pour une injection correcte, l'air à l'intérieur du moule doit également être correctement ventilé.

Refroidissement et évacuation

- 7 Pour accélérer le processus de solidification, une méthode de refroidissement est intégrée au moule. Cela implique généralement de percer des trous dans le moule, à travers lesquels un fluide de refroidissement tel que de l'eau peut circuler. Après solidification, la pince du moule, qui maintient les moitiés du moule fermées contre la pression d'injection de la masse fondue, ouvre le moule pour permettre aux bras rétractables de retirer les pièces. Au cours de cette étape, la vis commence à tourner et à fondre un nouveau matériau pour le prochain coup.

Décoration

- 8 Une fois le frisbee retiré du moule, une empreinte ou une décoration est appliquée avec le nom du frisbee, le fabricant et d'autres informations ou dessins. Il existe trois méthodes utilisées, l'estampage à chaud étant la plus courante. D'autres méthodes consistent à appliquer de l'encre à l'aide d'une sérigraphie ou d'une presse à lettres. La presse typographique utilise un tampon encreur différent pour chaque couleur.

Emballage

- 9 Après la décoration, les frisbees sont prêts à être emballés. Une méthode consiste à placer chaque frisbee dans un sac en plastique auquel un en-tête en carton est automatiquement attaché avec des agrafes. Une autre méthode place le frisbee sur un support en carton, qui est ensuite emballé sous film plastique. Parfois, les frisbees sont emballés dans des boîtes.

Contrôle qualité

Le poids est l'une des propriétés les plus importantes et est automatiquement contrôlé pendant le processus de moulage par injection par la vis sur la machine qui pousse la bonne quantité de matériau dans le moule. Une autre propriété importante pour les frisbees de golf est la flexibilité, qui est testée en plaçant un poids sur le bord du disque et en mesurant le degré de flexion. Le PDGA n'a besoin de tester qu'un échantillon d'un nouveau disque de golf pour la flexibilité.

Sous-produits/Déchets

Il y a généralement peu de déchets produits pendant le processus de fabrication. Parfois, une fois le frisbee retiré du moule, il y a un excès de matériau, appelé flash, autour du bord. Celui-ci est coupé, envoyé vers une machine de réaffûtage puis mélangé avec le matériau vierge. D'autres frisbees peuvent être rejetés s'ils n'ont pas le poids correct ou présentent des défauts de décoration. Une fois le décor retiré, soit par découpe, soit par l'utilisation d'un solvant selon le mode d'application, les rebuts sont également recyclés de manière similaire.

Le futur

Le frisbee devrait dominer le XXIe siècle comme l'un des grands sports et passe-temps. Les sports de frisbee devraient continuer à se développer, ainsi que les groupes de collectionneurs intéressés à préserver son histoire. Bien que d'autres jouets volants soient arrivés sur le marché, tels que les boomerangs, les cylindres et les anneaux, le disque volant continuera à offrir plus d'heures de divertissement aux gens du monde entier que probablement tout autre jouet jamais inventé.

Le disc golf en particulier connaît une croissance record. Au cours de chacune des trois dernières années, le nombre de cours aux États-Unis seulement a augmenté de 10 %. Cette croissance devrait se poursuivre car il existe encore de nombreuses régions du pays qui ne connaissent pas encore le disc golf et les avantages qu'il offre.

De plus, le frisbee pourrait un jour devenir un sport olympique. Pour qu'un sport soit éligible aux Jeux Olympiques, il doit être pratiqué pendant deux ans dans au moins 50 pays. L'ultimate frisbee est déjà pratiqué dans 35 pays et sa popularité grandit, tout comme d'autres sports de frisbee.

Processus de fabrication

- Créez votre premier IOT avec un Raspberry Pi, un capteur DHT11 et Thingspeak.

- Amélioration :Qu'est-ce qui vient en premier ?

- Améliorez d'abord le système de travail de base

- Le contrôle qualité est la première étape vers la fiabilité du moteur

- Présentation du premier smartphone en fibre de carbone au monde

- Evonik termine la première usine de nouveau complexe de nylon 12

- Premiers casques d'écoute fabriqués à partir de matériaux durables sur le marché

- Sepro présente son premier robot « made in America »

- Les commandes de robots ont augmenté au premier trimestre