Planche à repasser

Contexte

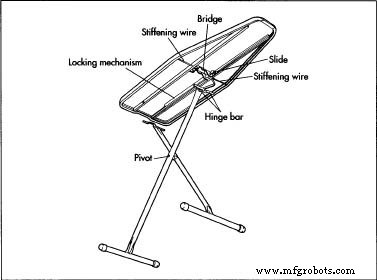

Une planche à repasser est généralement un grand morceau de planche ou de métal plat recouvert d'un rembourrage résistant à la chaleur sur lequel les vêtements ou le linge peuvent être repassés en toute sécurité. Les planches à repasser modernes prennent un nombre surprenant de formes. La planche à repasser américaine standard et peu coûteuse comprend deux parties principales et comprend un lit plat pour le repassage et des pieds pliables qui sont articulés ou se glissent dans le dessus et repliés pour un rangement facile. Le dessus de la planche américaine standard est généralement une casserole plate qui peut avoir quelques trous pour accueillir les ruissellements de peinture pendant la fabrication ou pour diffuser la chaleur du fer à vapeur qui passe dessus. Les pieds sont généralement légers et tubulaires avec des pieds rembourrés afin de ne pas abîmer les sols. Les planches à repasser domestiques plus chères peuvent être des tables en maille avec des plateaux métalliques extensibles pour accueillir des articles plus volumineux à repasser. Quelle que soit la configuration, chaque planche à repasser en métal doit avoir un coussin et un couvercle afin que le lit métallique de la planche à repasser ne devienne pas trop chaud à cause du fer. La plupart des planches à repasser sont vendues avec un coussin en mousse et une housse décorative.

La plupart des planches à repasser vendues dans les magasins américains sont fabriquées à l'étranger, où la main-d'œuvre est beaucoup moins chère qu'aux États-Unis. En 2001, il n'y avait que deux fabricants de planches à repasser aux États-Unis. Certaines planches à repasser coûteuses conçues par des designers sont disponibles dans ce pays et proviennent d'entreprises européennes de conception de maisons ; ces planches peuvent être cinq fois plus chères que la planche à repasser pliante ordinaire fabriquée aux États-Unis.

Historique

Les vêtements et les draps étaient pressés sur des plateaux de table ou de grandes planches recouvertes de rembourrage, de taies d'oreiller ou de couvertures à repasser jusqu'à près de 1900. En fait, il est plus logique de désigner la surface de repassage moderne comme une table à repasser, mais l'appareil est appelée planche à repasser parce que les premiers appareils étaient composés de planches de bois. Certains conseillers en entretien ménager du XIXe siècle ont exhorté les femmes à utiliser de grandes planches pouvant être placées entre une table et un dossier de chaise sur lesquelles elles pouvaient tamponner et repasser. Une conseillère nommée Catherine Beecher a décrit en 1841 ce qui semble être la planche à repasser profilée connue aujourd'hui. Elle a recommandé que cette forme en bois soit coupée large d'un côté et plus étroite de l'autre et a qualifié ce type de planche à repasser de planche à jupe. Bien sûr, c'était l'époque avant que les fers électriques et les fers à repasser ne soient utilisés avec ces planches à repasser. Ces fontes lourdes étaient chauffées au foyer ou sur des poêles à bois ou à charbon et le fer lourd et chaud écrasait les rides tenaces.

Les fabricants ont rapidement compris l'idée de proposer des jupes prêtes à l'emploi à la fin du XIXe siècle. Vers 1898, la jupe est équipée de pieds qui peuvent être démontés et permettent de l'installer n'importe où. Ces premières planches à repasser fabriquées avaient un pied dans chaque coin qui pouvait être déplié mais était difficile à manipuler. En 1914, un inventeur nommé Springer a conçu une table à trois points d'appui plus facile à installer. Ces premières tables fabriquées étaient en bois censé résister à la déformation bien qu'elles se déforment encore. Les premiers fabricants fabriquaient des planches à dessus en métal, mais elles rouillent souvent malgré la peinture. Certains se sont déformés sous la chaleur du fer. La J. R. Clark Company de Minneapolis a commencé à fabriquer des treillis métalliques qui permettaient à la vapeur de s'échapper et  Une planche à repasser. empêcher le flambage et la rouille. En 1940, quelques fabricants produisaient des planches à repasser pliables tout en métal. Peu de temps après, tous étaient entièrement en métal. La conception de la planche à repasser en métal pliable ordinaire a peu changé au cours des décennies qui ont suivi.

Une planche à repasser. empêcher le flambage et la rouille. En 1940, quelques fabricants produisaient des planches à repasser pliables tout en métal. Peu de temps après, tous étaient entièrement en métal. La conception de la planche à repasser en métal pliable ordinaire a peu changé au cours des décennies qui ont suivi.

Matières premières

La planche à repasser conventionnelle et bon marché fabriquée aux États-Unis est composée de peu de matières premières. Le panneau utilise de nombreuses largeurs différentes d'acier laminé à froid, qui sont de longs rouleaux d'acier laminé qui commencent le processus de formage en tant que métal à froid. Les largeurs varient selon la pièce en cours de production et comprennent des largeurs aussi petites que 0,75 po (1,9 cm) à plus de 28 po (71 cm) de largeur. En règle générale, les rouleaux peuvent mesurer plusieurs centaines de pieds de long et peser entre 500 et 9 000 lb (227 à 20 000 kg) selon la largeur. Ces rouleaux sont ensuite aplatis et roulés ou pressés en différentes parties.

Les autres matières premières utilisées dans la construction des planches à repasser comprennent les rivets métalliques, les pointes en plastique ou en caoutchouc sur les pieds des parties debout de la planche à repasser, la peinture à l'huile (en poudre ou sous forme liquide) et les agents dégraissants pulvérisés sur les pièces métalliques avant peinture qui élimine les effluves huileuses déposées sur les parties métalliques qui pourraient affecter l'adhérence de la peinture. Certaines entreprises cousent un coton et une housse en coton pour la planche à repasser. Une entreprise peut acheter un tel produit auprès d'un autre fabricant et le glisser sur la planche à repasser terminée avant de l'emballer.

Le processus de fabrication

- L'usine est fournie avec différentes largeurs de feuillards d'acier pour la fabrication des différentes parties de la table à repasser. Ces largeurs varient entre 10,2 et 71 cm (4 à 28 po) en fonction de l'utilisation prévue. Ces rouleaux enroulés serrés doivent être redressés. Ils sont introduits dans une bobine ou un dérouleur qui les aplatit.

- Bien que les rouleaux soient très longs, parfois des centaines de pieds de long, ils sont de longueur finie. Les extrémités doivent être cousues ou assemblées afin que le processus de découpe des pièces ne s'arrête pas et ne démarre pas lorsqu'un rouleau se termine et qu'un autre commence. Ainsi, les extrémités des rouleaux sont assemblées bout à bout (ce qui signifie que les extrémités ne se chevauchent pas mais s'aboutent l'une contre l'autre) et sont soudées bout à bout ensemble. Un soudeur contrôlé par un opérateur rencontre ce joint et le soude ensemble. L'acier non enroulé attend maintenant d'être formé dans les pieds et le dessus de la planche.

- Les pieds tubulaires de la table à repasser sont ensuite formés. L'acier froid est introduit dans l'extrémité réceptrice d'un laminoir à tubes qui est utilisé pour former de l'acier plat en tubes. Le laminoir à tubes rassemble les extrémités de l'acier et forme un tube. Le tube traverse une électrode qui projette de l'électricité à travers la pièce, faisant fondre les extrémités du métal qui le relient en un tube. Cette électrode est essentiellement une soudeuse à haute fréquence qui soude les extrémités ensemble.

- Le tube formé est tiré à travers la machine jusqu'à la station suivante. Ici, un outil en carbure tranchant est gratté sur le bord rugueux de la soudure afin qu'il n'y ait pas de bavures métalliques à la jonction.

- Ensuite, le tube doit être refroidi après le processus de soudage qui a fait fondre ces extrémités ensemble. Le long tube (pas encore découpé en pattes séparées) est tiré vers la station suivante et est inondé de liquide de refroidissement qui le refroidit quelque peu. Cependant, le métal est encore chaud à ce stade.

- Le tube chaud est introduit dans un broyeur de calibrage qui pousse sur le tube chaud pour s'assurer qu'il est de la bonne taille. Le métal chaud est configuré aux dimensions du laminoir de calibrage.

- Après avoir quitté l'usine d'encollage, le tube atteint la station de coupe, dans laquelle la grande longueur de tube est coupée à la longueur requise pour les jambes. Les pieds sur les jambes sont ensuite attachés aux jambes en étant rivetés en place. Les jambes sont maintenant terminées et attendent le processus de peinture.

- Le sommet est le maintenant formé. Le type le plus courant de planches à repasser fabriquées aux États-Unis a un plateau. Ce dessus est formé d'acier d'une largeur d'environ 16 pouces (40,1 cm) qui est pressé et estampé dans la configuration. Après dévidage, la bande métallique est placée dans une presse qui est démarrée par un opérateur. La presse tire dans le métal et recourbe les bords sur le côté, perce un trou sur le plateau plat afin que la peinture puisse plus tard s'écouler de la surface plane, et fait tomber la pièce du poinçon pour qu'une autre pièce soit dessinée sur la presse .

- Le dessus de la poêle doit être attaché à un ensemble de nervures et de traverses qui seront attachées en dessous afin de maintenir cette poêle plate rigide. Ainsi, les nervures et les traverses sont formées et embouties. L'ensemble serrure (la serrure qui maintient la planche à repasser pliable en place) est composé d'un ressort et d'une poignée. Cet ensemble de verrouillage est attaché aux nervures et aux traverses à cet endroit.

- Le plateau et l'assemblage des côtes gh (avec le mécanisme de verrouillage attaché) se rejoignent sur la chaîne de montage à ce stade. Les deux composants sont assemblés à la main. Le bac et l'assemblage sont ensuite introduits dans une soudeuse supérieure, qui est une énorme machine qui soude les nervures, les traverses et le mécanisme de verrouillage au dessus du bac plat. Le dessus de la planche à repasser sort de la soudeuse et est inspecté pour s'assurer que les points de pression sont bien soudés. Le dessus de la table à repasser est maintenant terminé et attend d'être peint.

- Avant que les pieds et le dessus ne soient connectés, les deux composants doivent être peints. Tout d'abord, les composants sont accrochés sur une ligne de peinture. Les pièces sont aspergées d'un dégraissant. Ensuite, les pièces sont envoyées dans une salle de séchage jusqu'à ce que le dégraissant s'évapore. Ensuite, les pièces sont envoyées dans un pulvérisateur de peinture qui projette de la peinture en poudre ou liquide. Les pièces sont ensuite envoyées vers la zone de cuisson dans laquelle la peinture est cuite en surface.

- Maintenant, le haut de la planche doit maintenant être attaché aux jambes. Les jambes sont acheminées sur un convoyeur à rouleaux et rejoignent le dessus. Un opérateur glisse les pattes dans des fentes sur la face inférieure du plateau supérieur et l'opérateur serre les languettes en place afin de fixer les pattes en place. Un opérateur pose ensuite des pointes en caoutchouc ou en plastique sur les pieds de la table à repasser. Si la planche doit recevoir un tampon et un dessus, ils sont également glissés sur le dessus du plateau à ce stade. Le carton est maintenant complet et prêt pour l'emballage.

Contrôle qualité

Le contrôle de la qualité est évident dans tous les aspects de la production de la planche à repasser. Tout d'abord, les matières premières entrantes sont soumises à un contrôle approfondi dès leur réception. Les livraisons d'acier laminé à froid sont évaluées pour s'assurer qu'elles sont conformes aux spécifications du fabricant. Le métal subit des tests d'épaisseur et de dureté. La surface du métal est physiquement inspectée à la recherche de signes de rouille ; si de la rouille est détectée, le lot est jugé inacceptable.

Tout l'acier laminé à froid doit être livré avec une fine couche d'huile qui inhibe la rouille. Enfin, le métal est évalué pour s'assurer que l'acier est exempt de cambrure, terme désignant la torsion du métal, car une telle torsion fragilise le métal.

Des inspecteurs itinérants à chaque quart de travail évaluent tous les aspects de l'opération. Les opérateurs de chaque quart de travail sont habilités à résoudre tous les problèmes qui surviennent et comprennent qu'ils sont responsables de la qualité et de la résolution des problèmes. Les machines faisant partie intégrante des processus sont entretenues scrupuleusement pour s'assurer qu'il n'y a pas de pannes dans le processus ou que les tolérances de fabrication sont inacceptables. Comme indiqué dans le processus de fabrication ci-dessus, les opérations clés effectuées par les machines, telles que le soudage des côtes et le mécanisme de verrouillage sur le dessus de la planche à repasser, sont vérifiées manuellement par un opérateur. L'opérateur exerce une pression sur les soudures clés pour s'assurer que les soudures sont solides. Enfin, une fois les produits terminés, les inspecteurs de la qualité à la fin de la ligne inspectent les produits terminés pour s'assurer que le produit global est acceptable.

Sous-produits/Déchets

L'excès de métal résultant de la coupe de morceaux d'acier laminé à froid est collecté dans une trémie à ferraille et lorsque la trémie est pleine, le métal est revendu aux aciéries qui fournissent le métal afin qu'il puisse être réutilisé. L'agent de dégraissage qui est pulvérisé sur les pièces métalliques avant la peinture ruisselle et forme une boue qu'il faut traiter. Lorsque les boues deviennent importantes, une entreprise spécialisée dans le traitement de ces composés les pompe, les brûle et brûle les boues. D'autres composés organiques volatils (appelés COV) présents dans les peintures à l'huile utilisées sur les composants en acier sont utilisés selon les spécifications établies par le gouvernement fédéral; l'entreprise doit demander des permis pour leur utilisation.

Où en savoir plus

Livres

Beecher, Catherine. Un traité d'économie domestique de 1841. New York :Schocken Books, 1977.

Litshey, comte. L'histoire des articles ménagers. Chicago :Association nationale des fabricants d'articles ménagers, 1973.

Ierley, Merritt. Le confort de la maison. New York :Clarkson Potter, 1999.

Autre

Entretien oral avec Joseph Deppen, vice-président de la fabrication, Home Products International. Chicago, Illinois et Seymour, Indiana. Octobre 2001.

Nancy VE Bryk

Processus de fabrication