Planche de surf

Contexte

Une planche de surf est utilisée dans le sport du surf. Une planche de surf typique mesure environ 18-24 pouces (46-61 cm) de large, 72-120 pouces (183-305 cm) de long et plusieurs pouces d'épaisseur. Il a un noyau léger et flottant recouvert d'une coque dure. En cours d'utilisation, le surfeur se couche face contre terre sur la planche de surf et pagaie dans l'océan au point où les vagues commencent à monter. Le surfeur tourne la planche vers le rivage, pagaie rapidement pour s'adapter à la vitesse d'une vague entrante, puis se lève rapidement et s'équilibre sur la planche alors qu'elle est propulsée par la face de la vague déferlante. Une variante de la planche de surf est la planche à voile, qui comprend un mât court et une voile utilisée pour la planche à voile. Une autre variante est la planche de corps, qui est plus courte qu'une planche de surf et se pratique en position couchée.

On pense que la planche de surf et le sport du surf sont originaires de Polynésie dès AD 400. Les Polynésiens ont apporté le sport avec eux lorsqu'ils se sont installés à Hawaï. Les planches de surf hawaïennes étaient faites de bois provenant de divers arbres des îles. Ils ont été sculptés et façonnés à la main, puis teints et finis à l'aide de jus et d'huiles naturels de plantes. Les plus grandes planches, appelées 'olos, mesuraient de 144 à 240 pouces (3,6 à 6 m) de long et pesaient près de 200 livres (91 kg). L'expérimentation avec des planches de surf hawaïennes en bois au cours des années 1920 et 1930 a abouti à des conceptions de planches creuses et à l'utilisation de stratifiés de séquoia et de balsa pour réduire le poids.

La première fibre de verre La planche de surf a été construite en 1946. Elle se composait de deux moitiés creuses et moulées avec un raidisseur en séquoia, ou limon, descendant au centre. En 1949, Bob Simmons a construit la première planche avec un noyau flottant en polystyrène pris en sandwich entre deux minces placages de contreplaqué et scellé avec de la résine.

La naissance de la planche de surf moderne est survenue en 1958 lorsque Hobie Alter a commencé à produire des planches avec des noyaux en mousse de polyuréthane. Plus tard, il a développé des techniques de fibre de verre en utilisant des résines de polyester pour former la coque extérieure. Aujourd'hui, presque toutes les planches de surf utilisent cette construction.

Matières premières

La planche de surf typique a un noyau en mousse de polyuréthane rigide avec une coque extérieure en tissu de fibre de verre et polyester résines. Si un limon est utilisé dans la conception, il est généralement fait de bois comme le séquoia, le tilleul ou l'épicéa. Des limons en fibre de verre colorés peuvent également être utilisés. L'aileron, ou aileron, est fait de bois ou de couches laminées de fibre de verre et de résine.

Conception

L'histoire de la conception de planches de surf a été une histoire d'expérimentation constante. À l'exception d'une période dans les années 1960 où il y avait un effort pour commercialiser des planches standardisées et produites en série, la plupart des planches de surf ont été conçues individuellement et fabriquées à la main par des constructeurs de planches de surf talentueux. Au cours des quatre dernières décennies, les planches sont devenues plus courtes, puis plus longues, puis à nouveau plus courtes. Un fm a été suivi de deux ailerons, puis de trois ailerons, car les constructeurs ont essayé différentes conceptions pour améliorer la capacité de la planche à effectuer des manœuvres. Certains constructeurs de planches ont utilisé des canaux coupés dans le sens de la longueur le long du bas pour améliorer la stabilité.

Aujourd'hui, les constructeurs de planches de surf continuent d'expérimenter la conception de planches alors que les surfeurs recherchent  pour cette "carte parfaite". Certains surfeurs sérieux utilisent jusqu'à cinq ou dix planches différentes selon leur style de surf et les conditions de surf attendues sur une plage particulière.

pour cette "carte parfaite". Certains surfeurs sérieux utilisent jusqu'à cinq ou dix planches différentes selon leur style de surf et les conditions de surf attendues sur une plage particulière.

Le processus de fabrication

La plupart des planches de surf sont construites une à la fois dans de petits magasins de planches de surf. Bien que les techniques et les matériaux varient d'un constructeur de planches de surf à un autre, ce qui suit est un processus typique.

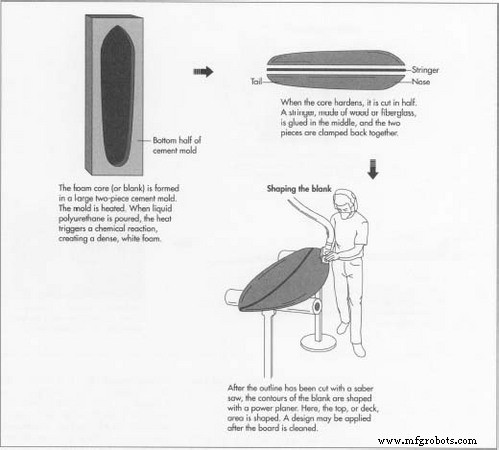

Former le noyau de mousse

- 1 Le noyau en mousse, ou ébauche, est formé dans un grand moule en ciment ayant à peu près la forme de la planche de surf. Le moule est construit en deux moitiés et l'intérieur est recouvert d'un papier spécial qui empêche la mousse de coller au moule. Les deux moitiés sont serrées ensemble et le moule est chauffé. Lorsque les produits chimiques de polyuréthane liquides sont versés dans le moule, la chaleur déclenche une réaction chimique qui commence à former une mousse dense et blanche. Les constructeurs de planches de surf appellent ce processus « faire le vide ». Après 25 minutes, le moule est ouvert et la mousse

le noyau est retiré et laissé finir de durcir.

le noyau est retiré et laissé finir de durcir.

Ajout du limon

- 2 Une fois le noyau dur, il est coupé en deux verticalement du nose au tail. Un mince limon est collé entre les deux moitiés, et le noyau est ensuite resserré pour sécher. Les longerons offrent de la rigidité et aident à empêcher la planche de se casser en deux.

Façonner le blanc

- 3 Le contour de la planche finie est tracé sur le noyau brut en utilisant un gabarit en bois comme guide. Le contour est ensuite découpé à la scie sauteuse. En commençant par le bas de l'ébauche, la surface est lissée et profilée à sa forme finale avec une raboteuse électrique. Il n'y a pas de gabarits ou de machines automatiques pour faire ce travail, juste l'œil exercé et le toucher expérimenté du constructeur de planches de surf. Lorsque le bas est terminé, la planche est retournée et le haut est façonné. Une ponceuse électrique enlève toutes les arêtes laissées par la raboteuse et le limon est profilé avec un rabot à main. Du papier de verre rugueux est utilisé pour façonner les côtés ou les rails. L'ébauche reçoit un ponçage final avec du papier fin, la position de l'ailette est marquée et le constructeur signe l'ébauche avec un dessin ou une signature spéciale.

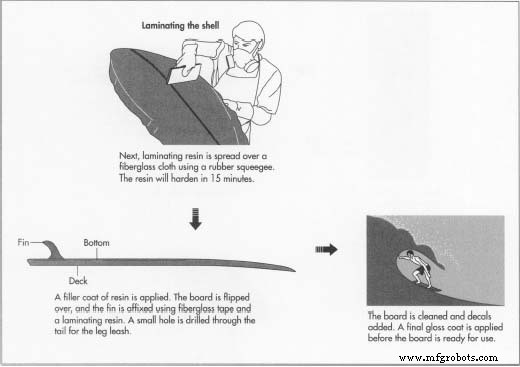

Laminage de la coque extérieure

- 4 Le blank façonné est maintenant prêt à être recouvert de fibre de verre et de résine pour former la coque extérieure dure de la planche de surf. Tout d'abord, l'ébauche est nettoyée par soufflage à l'air comprimé. Si le panneau doit être coloré ou avoir un motif dessus, de la peinture acrylique est appliquée directement sur la mousse avec un pistolet ou un aérographe. Lorsque la peinture est sèche, un tissu en fibre de verre est posé sur la surface du flan et coupé pour s'adapter. Le dessus de la planche, ou le pont, est d'abord stratifié. Une résine polyester, connue sous le nom de résine de stratification, est mélangée à un deuxième produit chimique appelé catalyseur. Cela déclenche une réaction chimique qui fera durcir la résine en 15 minutes. La résine est versée sur la fibre de verre et étalée uniformément à l'aide d'une raclette en caoutchouc. Toute la fibre de verre doit être recouverte sans laisser trop ou trop peu de résine à aucun endroit. Ce processus est connu sous le nom de vitrage. Lorsque le jeu est terminé, la planche est retournée et le processus répété sur le fond. La planche est ensuite retournée une fois de plus et le pont reçoit une deuxième couche de fibre de verre et de résine pour plus de solidité et de résistance à l'usure. La résine de stratification reste légèrement collante et caoutchouteuse une fois sèche.

Application de la couche de remplissage et ajout de l'ailette

- 5 Une deuxième couche de résine, appelée couche de remplissage ou résine de ponçage, est ensuite appliquée. La couche de remplissage comble toutes les imperfections de surface laissées dans la résine de stratification. Parfois, cette couche est appelée résine de couche chaude et contient de la cire. Dans les deux cas, cette résine contient un mélange légèrement différent de produits chimiques qui la font durcir complètement. Le pont est d'abord enduit et la planche est retournée. L'aileron est fixé avec du ruban en fibre de verre et une résine de stratification. Lorsque la résine d'aileron est sèche, le bas de la planche et l'aileron reçoivent une couche de remplissage. Lorsque les deux côtés sont secs, un petit trou est percé dans la queue pour attacher la laisse de jambe. Le leash de jambe est un cordon élastique, parfois constitué d'un tube en caoutchouc chirurgical que le surfeur attache à une cheville. Le leash de jambe empêche la planche de flotter lorsque le surfeur tombe ou "s'efface".

Ponçage de la planche

- 6 Tout excès de résine doit être soigneusement poncé. Une ponceuse électrique est utilisée pour les surfaces larges, mais les rails et autres surfaces aux contours nets sont poncés à la main pour éviter de creuser dans la couche de fibre de verre.

Finition finale

- 7 La planche est nettoyée par soufflage d'air comprimé pour éliminer toute poussière de ponçage résiduelle. Sur certaines planches, des décalcomanies ou des graphiques en couleur sont ajoutés à ce stade. Une dernière couche de résine brillante est ensuite appliquée au pinceau. Comme les deux autres couches de résine, cette couche de brillance finale est mélangée à un catalyseur et durcira en 15 minutes. Le panneau est mis de côté pendant au moins 12 heures pour permettre à la couche de brillant de durcir complètement. Comme étape finale, la planche peut être poncée à l'eau avec du papier de verre très fin, puis frottée, polie et polie.

Contrôle qualité

Une planche de surf est inspectée visuellement plusieurs fois au cours du processus de fabrication. L'ébauche est inspectée à la recherche de vides et d'autres défauts après sa sortie du moule. L'étape de mise en forme, essentielle à l'apparence et aux performances de la planche, se déroule dans une zone bien éclairée pour permettre au constructeur de repérer les imperfections. La planche est soumise à une inspection finale après les étapes de ponçage et de finition pour s'assurer qu'elle répond aux normes de l'artisanat du constructeur.

Matières toxiques et

Considérations de sécurité

Certains des matériaux et procédés utilisés dans la construction d'une planche de surf sont dangereux. Les constructeurs de planches de surf doivent utiliser l'équipement de sécurité approprié et comprendre les dangers encourus. Les produits chimiques de polyuréthane utilisés pour fabriquer le noyau de mousse sont toxiques et inflammables. Ce processus nécessite un équipement d'élimination des fumées antidéflagrant et un contrôle minutieux de la température et de l'humidité de la pièce. Le processus de mise en forme produit une fine poussière de mousse qui peut être nocive en cas d'inhalation. Un masque anti-poussière est requis pour la personne effectuant cette tâche. Enfin, la résine de stratification dégage des fumées toxiques qui nécessitent l'utilisation d'un respirateur adapté pour la personne réalisant le vitrage.

Le futur

L'expérimentation de la conception, des matériaux et des techniques de construction des planches de surf a produit de nouvelles approches de la fabrication des planches de surf. Comme pour toute nouveauté, chaque approche présente des avantages et des inconvénients.

Dans le domaine de la conception de planches de surf, l'utilisation d'ordinateurs, en particulier ceux connus sous le nom de systèmes de conception assistée par ordinateur ou CAO, a simplifié le processus de conception. Avec la CAO, le constructeur de cartes peut créer une image en trois dimensions d'une nouvelle conception de carte, modifier les dimensions et les contours, puis imprimer un dessin fini et des modèles de contour. Cela permet de gagner un temps considérable par rapport à la méthode traditionnelle de construction et d'essai de chaque nouveau design, mais de nombreux constructeurs comptent toujours sur leurs yeux et leurs mains pour juger de l'apparence et de la sensation d'une nouvelle planche.

Dans le domaine des matériaux, certains constructeurs ont essayé des panneaux construits avec un noyau en polystyrène au lieu de polyuréthane et une résine époxy au lieu de polyester. Les avantages de cette combinaison sont un poids plus léger, une plus grande résistance et une meilleure résistance aux chocs. La résine époxy produit également des fumées moins toxiques. Les inconvénients comprennent une plus grande complexité du processus de préparation de la résine, un temps de fabrication plus long et un coût nettement plus élevé. Une variante de cette approche utilise un tissu en fibre de graphite pour le renforcement plutôt que de la fibre de verre (fibre de verre). Cela ajoute encore plus de coût et produit des planches dans une seule couleur :le noir.

Les nouvelles approches de la construction de planches de surf incluent un à commande numérique par ordinateur (CNC) machine à façonner qui peut façonner et poncer une ébauche en 25 minutes environ au lieu des plusieurs heures nécessaires pour le façonnage à la main. L'inconvénient est que la machine est très chère et doit être reprogrammée à chaque fois qu'une nouvelle conception est requise. Une autre approche utilise une planche de surf existante comme modèle de moule, puis produit une coque en double qui est remplie de mousse. Le temps total du début à la fin est d'environ 4,5 heures. Encore une fois, cependant, la machine est très chère et ne peut pas produire de nouveaux modèles sans une planche existante à utiliser comme modèle.

Dans un avenir prévisible, les surfeurs devraient continuer à exiger des planches sur mesure à des prix raisonnables. La majorité de cette demande sera satisfaite par les centaines de petits fabricants de planches de surf qui construisent des planches une par une à la main.

Processus de fabrication