Eh bien, ça n'a pas marché ensemble :un guide sur les pièces d'ingénierie à ajuster

Fabriquer des pièces qui s'emboîtent est vraiment l'un des principaux livrables d'un cabinet de conseil en développement de produits à service complet. Bien sûr, les gens veulent qu'il soit beau et qu'il respecte toutes les spécifications réglementaires, mais il doit absolument pouvoir être assemblé et s'emboîter bien, de manière cohérente.

Souvent, là où les choses tournent mal pour la première fois, c'est en l'absence de décider de la manière dont les pièces seront brisées et des lignes de séparation, où sont les aménagements critiques ou de contrôle ou les caractéristiques de montage nécessaires, et de faire une analyse de tolérance raisonnable pour comprendre le défi à venir. Dans toute l'excitation qu'est le développement de produits, ces détails de montage clés ne peuvent pas être négligés, mais le sont souvent.

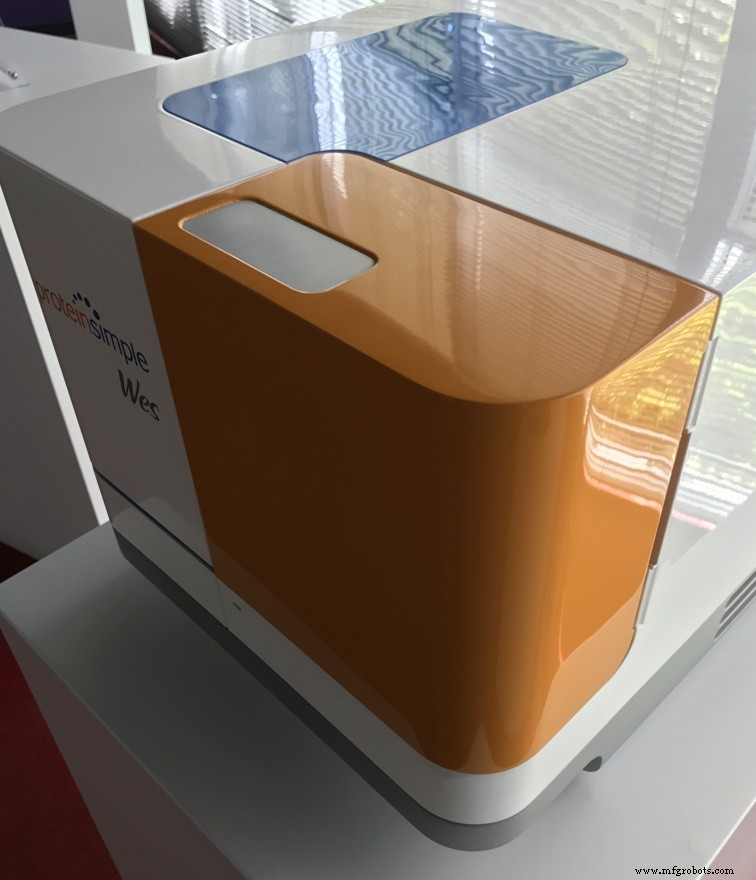

Les lignes de rupture de pièce sont en fait une caractéristique de conception clé qui peut améliorer l'apparence d'un produit, mais elles peuvent également le blesser si elles sont trop faites ou inutilement encombrantes. Les éléments à garder à l'esprit qui déterminent les lignes de séparation peuvent être dans les coulisses de l'apparence du produit à l'extérieur, ou ils peuvent être provoqués par des ruptures de couleur et de texture dans la peau extérieure, ou même utilisés pour communiquer des zones d'interaction.

Les décisions de fabrication peuvent parfois également influencer les détails de la ligne de pièces. Les pièces moulées sont moins coûteuses à produire si le noyau métallique de l'outil, la partie de l'outil qui forme l'intérieur de la pièce en plastique, peut être retiré directement de l'intérieur de la pièce en plastique, sans action latérale supplémentaire, glissières ou poussoirs dans le outil. Les coutures partielles au milieu des surfaces visuelles primaires ou des points de contact avec l'utilisateur sont également généralement indésirables. Des solutions élégantes arrivent généralement lorsque toute l'équipe de développement de produits (concepteur, ingénieurs et fabricants) se réunit et discute dès le début de la rupture de la pièce.

De plus, gardez à l'esprit que les pièces moulées par injection, d'autant plus qu'elles deviennent plus grandes, auront tendance à subir un rétrécissement et une déformation après le cycle d'injection, de sorte que deux pièces réunies ne font qu'aggraver cela. Si les pièces sont rigides, les nervures et les chevauchements aux points de rencontre sont plus difficiles à aligner les deux pièces. Plus la couture le long de laquelle les deux parties se rejoignent est longue ou complexe, ou plus elles sont conçues pour s'adapter étroitement, ce qui complique les choses, ce qui rend difficile la livraison de produits reproductibles et de haute qualité, et ce avant l'ajout d'une troisième partie à la jonction. Oui, un examen minutieux des géométries des pièces individuelles et une bonne conception de moule avec une analyse du flux de moulage peuvent aider à atténuer la distorsion de la pièce, mais pas à l'éliminer, et certaines conceptions ont des caractéristiques de pièce qui sont nécessaires ou souhaitées qui repousseront de toute façon les limites du moulage par injection. Ainsi, quelle que soit la qualité des éléments réunis dans le monde virtuel, le monde réel présentera d'autres défis, et généralement quelques-uns qui ne seront pas anticipés.

C'est là qu'il est crucial de décider où les ajustements critiques sont vraiment nécessaires et de décider s'il faut emprunter la voie d'une complexité inutile sans valeur. Souvent, un dévoilement (espace planifié et contrôlé) entre deux pièces, ou le chevauchement des surfaces de deux pièces, ou des nervures de positionnement localisées, et des bordures de pièce à pièce plus directes peuvent contribuer grandement à offrir une belle apparence, un coût inférieur et un temps plus court sur le marché pour le nouveau produit. Si un ajustement zéro ou un ajustement ligne à ligne est vraiment nécessaire pour l'apparence, l'équipe doit faire face aux défis supplémentaires dès le départ en établissant des problèmes d'alignement clés et des fonctions de contrôle, un examen précoce du mouleur pour identifier le gauchissement dans les pièces, planifier une pièce supplémentaire montage pour le contrôle de forme après moulage, et l'augmentation générale du coût des pièces ajoutées a touché le résultat net.

Tous ces défis peuvent ne pas être pleinement compris si une diligence raisonnable n'est pas effectuée en ce qui concerne la tolérance à l'empilement dès le début. Toutes les pièces auront une plage dans laquelle leur taille variera, et l'assemblage de pièces sur des pièces ajoutera les écarts, parfois en se détachant les uns des autres, et d'autres fois en aggravant les choses. De plus, le simple fait de trouver des résultats d'études de tolérance qui montrent uniquement à quel point les choses peuvent varier n'est pas là où cela devrait s'arrêter. Il devrait y avoir un examen approfondi et une réflexion sur les endroits où le désalignement pourrait être conçu ou rendu moins problématique avec les options de fabrication. Nous constatons que de nombreuses entreprises, nouvelles ou établies, n'ont en fait pas effectué d'études approfondies de tolérance de leurs conceptions et elles se demandent pourquoi elles ont de telles variations dans la production. Une prise en compte correcte de la forme et de la position des caractéristiques des pièces, sans parler des attentes raisonnables en matière de fabrication des caractéristiques des pièces, est nécessaire pour des produits de qualité constante. Dans de nombreux cas, le grand nombre de pièces censées fonctionner ensemble pour obtenir un alignement ou un aspect fini, tel qu'assigné par un ingénieur système ou un responsable marketing jamais vu, est manifestement irréaliste, et dans certains cas, il y a encore une discussion inutile sur le fait de simplement dépenser plus de l'argent pour fabriquer les pièces avec des tolérances plus élevées. Ceci n'est pas nécessaire si certaines des pièces contribuant à l'empilement de tolérances peuvent être retirées de l'ajustement par entraînement des pièces d'accouplement. Si un travail de cadre clé ou d'autres stratégies de montage peuvent être utilisés pour mieux aligner pièce à pièce. Cela peut prendre un peu plus de temps dans le processus de conception, mais ce ne sera rien comparé au casse-tête des résultats incohérents lors de la production initiale et aux retards associés aux tentatives de réparation dans les derniers stades du développement.

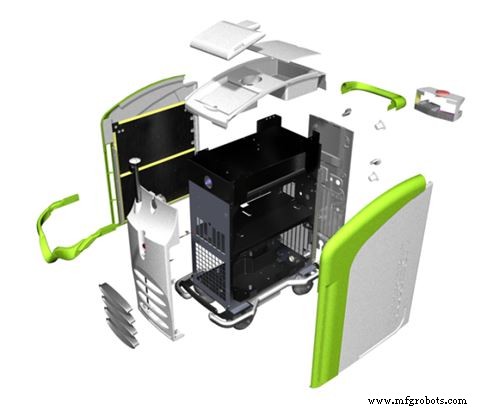

Une fois qu'un ensemble plus simple de caractéristiques de conception et d'interactions contrôlées par la tolérance sont en place, le montage des pièces de l'enceinte, qu'il s'agisse d'une pièce à l'autre, de caractéristiques de montage sur des sous-châssis ou d'une stratégie d'assemblage mettant l'accent sur les emplacements clés d'aménagement, il sera toujours important avoir prévu des dégagements appropriés si nécessaire et des points de contact des pièces clés avec les surfaces de montage pour assurer le positionnement. C'est parfois un peu comme un puzzle 3D, mais il est important de se rappeler que pour chaque ajustement ligne à ligne, un autre ajustement ligne à ligne peut se battre avec ou entraîner la pièce hors de position, et cela ne peut se produire que lorsque la pièce est du grand ou du petit côté de sa plage de tolérance. Avoir une stratégie, encore une fois, où les pièces se rejoignent avec des points de contact clés et des supports rigides est la clé, et plusieurs fois, ceux-ci peuvent être dans les coulisses, pour ainsi dire, laissant visible une couture de rupture, un chevauchement ou une révélation légère mais cohérente.

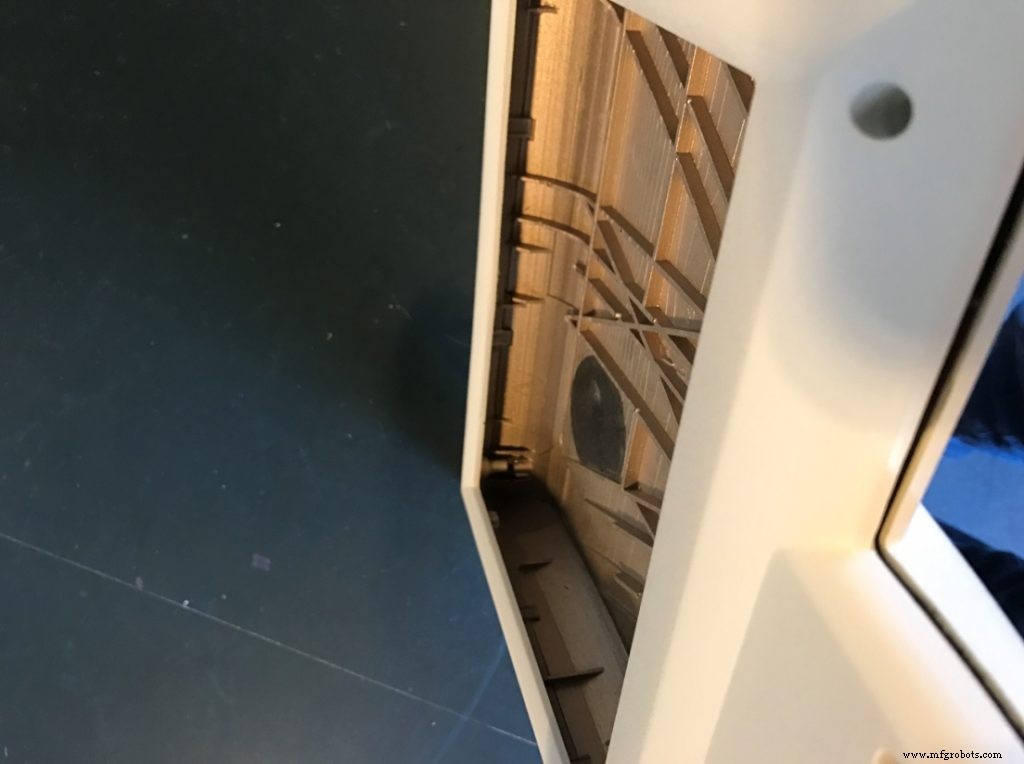

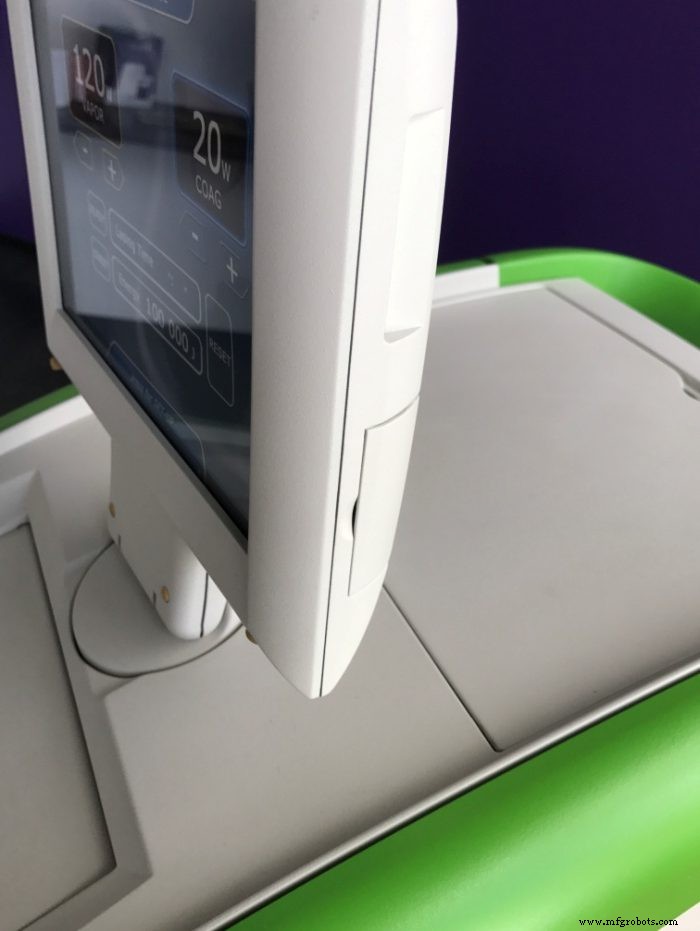

Ce boîtier d'écran tactile personnalisé devait avoir une finition lisse et être structurellement solide pour être stable lors de l'interfaçage. De plus, il devait être résistant aux infiltrations de fluides. Les boîtiers extérieurs moulés par injection reposaient sur plusieurs nervures, boutons-pression et chevauchements apparents, comme on peut le voir en regardant dans un boîtier sur l'image de droite. Ces caractéristiques ont maintenu les côtés et les bords alignés et ont aidé le boîtier extérieur à être plus rigide une fois assemblé.

Il y aura toujours des problèmes de déformation de pièces moulées par injection avec de longues coutures, mais de légers, prévus pour les incrustations de surface, les espaces et les bords arrondis sur les pièces peuvent masquer ces imperfections restantes même sur les assemblages qui semblent avoir des surfaces continues avec seulement de légères ruptures entre les pièces. Vous pouvez produire un produit avec des dizaines de joints ajustés correctement conçus, mais votre équipe de conception ne se souviendra que de l'interférence pièce à pièce qui ne s'alignera pas lors du premier assemblage.

Une fois que votre stratégie de conception est décidée avec votre équipe de développement et que les détails ont été réglés, la construction de votre prototype sera votre chance de confirmer le bon ajustement et la facilité d'assemblage dans le monde réel. Attendez-vous à apprendre de votre prototype, car une pièce vaut 1 000 images, mais vous devrez inspecter vos pièces prototypes entrantes pour vous assurer qu'elles sont réellement conformes aux spécifications de votre conception. Et ne vous contentez pas d'inspecter vos pièces là où vous trouvez un problème pendant que vous recherchez la cause, mais inspectez-les à n'importe quelle zone de fonction critique car vous ne voulez pas qu'une pièce hors spécifications confirme que votre conception s'harmonise bien seulement pour trouver dans la production que lorsque la pièce est fabriquée correctement selon les spécifications, elle ne s'adaptera pas. Votre prototype doit être étudié pour garantir que votre stratégie d'assemblage, vos caractéristiques de localisation et votre plage de tolérance produiront à plusieurs reprises des assemblages de haute qualité au fur et à mesure que vous passerez à la production. C'est également l'occasion de « entrer » en localisant les caractéristiques et les supports pour obtenir le montage souhaité sur les pièces adjacentes. Nous produisons parfois délibérément des éléments de localisation de clés dans un prototype légèrement plus grand afin que le matériel puisse être facilement retiré pour savoir quelle sera la meilleure taille d'élément pour l'ajustement. Bien sûr, pour les pièces moulées en production, le contraire est vrai car un peu sous-dimensionné, une fonction d'ajustement clé permettra au fabricant d'outils de retirer de la matière de l'outil en métal en augmentant la taille de la pièce en plastique pour optimiser l'ajustement. C'est ce qu'on appelle la « sécurité de l'acier », car l'enlèvement de matière d'un outillage de formage de métal est beaucoup plus facile et moins cher que l'ajout de matière. Mais cette approche doit être discutée pendant le développement avec votre outilleur et votre mouleur afin qu'ils comprennent quel est le résultat souhaité de la pièce en plastique.

Dans tous les cas, l'implication précoce de toute l'équipe devrait aider à prendre des décisions concernant l'ajustement, la qualité, la conception et l'atteinte des objectifs de coûts tout en éliminant les pertes de temps sur le marché pour le nouveau produit en cours de développement. Des approches de conception intelligentes peuvent masquer les irrégularités de jonction des pièces et les décalages dans les joints tout en maintenant une géométrie de pièce individuelle simple et un contrôle dimensionnel et à des coûts de fabrication inférieurs si l'assemblage est pris en compte dès le début et que la conception est évaluée pour la valeur globale pour le client.

Processus de fabrication

- Guide de construction du Raspberry Pi portable (ordinateur de poche Retropie) Partie 1

- 5 axes… ce n'est tout simplement pas si effrayant

- Précision dimensionnelle des pièces imprimées en 3D

- Le guide complet des pièces usinées

- Production de pièces à grand volume

- Un guide définitif sur la fabrication sans interruption

- Guide d'entretien et de pièces des remontées mécaniques

- Guide de l'acheteur pour l'achat de pièces industrielles

- Votre guide des pièces de freins industriels