Mesure de la rectitude dans les petites pièces métalliques

Où le qualitatif bat le quantitatif

Chez Metal Cutting Corporation, où nous produisons chaque jour des milliers de tiges, de tubes et de fils coupés à longueur, la rectitude est une caractéristique avec laquelle nous travaillons fréquemment. En effet, lorsque nous rectifions sans centre, nous obtenons des résultats optimaux lorsque les pièces rectifiées sont droites.

De plus, nos clients citent souvent la rectitude comme une caractéristique importante de leurs pièces, ainsi que le positionnement et d'autres caractéristiques de tolérance géométrique.

La rectitude est particulièrement importante pour les fils, broches, tubes et autres pièces cylindriques qui doivent s'insérer dans un trou ou s'accoupler avec une autre pièce. La rectitude du matériau affectera également la perpendicularité de la coupe finale, donc même lorsque la rectitude elle-même n'est pas indiquée sur un dessin, si la perpendicularité l'est, le matériau de départ doit être droit.

Qu'est-ce que la rectitude ?

Plutôt que la rectitude de la surface, qui est un indicateur de planéité le long d'une ligne sur la surface d'une pièce, la rectitude avec laquelle nous travaillons est une indication de la courbure (courbe) autorisée dans l'axe d'une pièce.

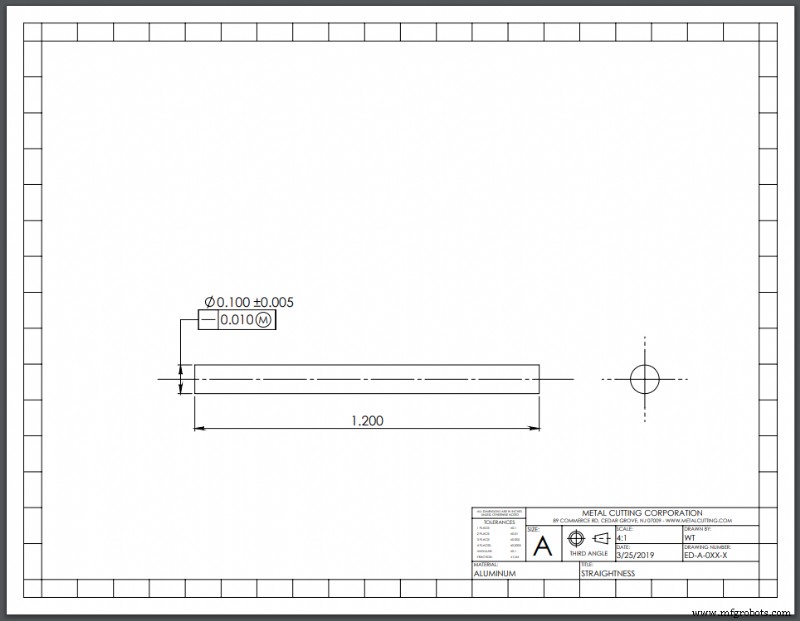

Cette soi-disant rectitude d'axe est symbolisée dans GD&T par une ligne droite et est généralement indiquée sur un dessin technique comme étant dans la mesure X sur la longueur Y - par exemple, 0,001" (0,0254 mm) sur 1,0" (25,4 mm). Cela signifie que sur une longueur de 1 pouce de fil, de tube ou de tige, il ne peut y avoir d'arc mesurant plus de 0,001 pouce à son apogée.

Il existe une gamme de normes ASTM pour divers matériaux, telles que la spécification ASTM B387-10 pour les barres, tiges et fils en molybdène et ses alliages; il spécifie que l'exigence de rectitude est de 0,050" (1,27 mm) sur 1' (304,8 mm) de longueur.

Si seulement les choses étaient aussi simples !

La controverse sur les mesures

La partie délicate est que la légende de rectitude de l'axe est sujette à de nombreuses interprétations.

Si vous aviez un arc absolument parfait de X ou moins et que vous aviez le même arc sur chaque section de longueur Y sur l'intégralité d'une pièce, alors vous pourriez dire qu'il atteint la rectitude spécifiée X sur Y fois multipliée sur toute la longueur. Cependant, beaucoup diront que ce n'est tout simplement pas la réalité et donc pas une mesure précise de la rectitude.

En fait, la question de la détermination de la rectitude sur toute la longueur d'une pièce est étonnamment controversée, et les opinions sur la façon de la mesurer sont nombreuses et variées.

D'une part, il n'existe pas d'arc parfait. Lorsque vous regardez toute la longueur d'une pièce, il y a pratiquement toujours des incohérences, avec des zones légèrement plus courbées et d'autres plus droites.

De plus, les résultats dépendent de l'examen de n'importe quel intervalle Y sur toute la longueur de la pièce dans un ou deux plans. Si vous vous déplacez d'un pouce ou même d'une fraction de pouce de chaque côté, vous regardez un intervalle Y différent et ainsi de suite, de manière exponentielle.

Par conséquent, il y a un nombre illimité d'intervalles Y à considérer. Comment pourrait-on regarder chaque intervalle ou décider lesquels représentent exactement la partie entière ?

Une approche plus simple

Plutôt que de débattre de la façon de mesurer, chez Metal Cutting, nous utilisons une approche simple basée sur la spécification ASTM F2819. Il fournit quatre méthodes de test standard pour mesurer la rectitude des barres, des tiges, des tubes et des fils à utiliser pour les dispositifs médicaux.

Méthodes quantitatives de mesure de la rectitude

Deux des méthodes de test sont quantitatives , produisant un nombre qui représente la mesure de la rectitude.

Avec le test d'écart , la pièce est roulée sur une surface plane et le plus grand écart trouvé entre la surface plane et la pièce est mesuré à l'aide d'une page d'épingles, d'un micromètre ou d'un type d'échelle linéaire.

Avec le test de lecture de l'indicateur total (TIR) , le matériau est placé entre des blocs en V et un indicateur prend des mesures lorsque le matériau est tourné d'un tour. Les relevés maximum et minimum sont ensuite utilisés pour calculer le TIR.

Le problème avec ces deux tests est que ces mesures peuvent être très difficiles à effectuer, en particulier avec les très petits diamètres avec lesquels nous travaillons généralement chez Metal Cutting Corporation.

De plus, il peut être facile d'introduire des erreurs lors de la prise des mesures; par exemple, lors de l'insertion d'une jauge à goupille dans un petit espace, il est facile de soulever accidentellement la pièce et de modifier la mesure.

Méthodes qualitatives de mesure de rectitude

Pour cette raison, chez Metal Cutting, nous optons généralement pour les tests qualitatifs qui utilisent des méthodes simples de réussite/échec pour déterminer la rectitude.

Avec le test de roulis des doigts , une pièce est roulée sur une surface plane et si la pièce vacille, elle échoue. Si la pièce n'oscille pas, elle passe et est jugée suffisamment droite.

Comme son nom l'indique, le test de la plaque plane inclinée implique une plaque plate placée sur une pente pour réussir/échouer le test de rectitude.

Le nombre de degrés auquel l'inclinaison est réglée est basé sur le diamètre de la pièce (ou comme convenu par le client et le fournisseur), qui est ensuite placé en haut de la plaque inclinée et donné un léger coup pour régler la pièce en mouvement. S'il roule rapidement et facilement sur la plaque, la pièce passe et est réputée droite; si la pièce s'arrête, elle échoue au test.

Réussir à maintes reprises

Chez Metal Cutting, notre expérience nous a montré à maintes reprises que les mesures réelles de rectitude ne sont généralement pas nécessaires. Pour nos besoins, nous ne nous soucions généralement pas des chiffres - nous nous soucions de pouvoir rectifier une pièce sans centre avec succès et qu'elle soit qualifiée de droite pour son utilisation finale dans l'application du client.

Même lorsque les clients ont spécifié la rectitude X sur Y, nos méthodes de test simples et définitives n'ont jamais manqué de répondre aux exigences des clients.

Dans les rares cas où nous savons qu'il y aura une courbure - comme avec une opération de culbutage agressive ou un sablage - ou que le matériau avec lequel nous commençons est plié/courbé, Metal Cutting peut alors utiliser une version réussite/échec du test d'écart pour déterminer si l'extrémité de la pièce est dans la spécification sur la longueur de la pièce.

Pour obtenir la rectitude, ainsi que le parallélisme, les coupes d'extrémités perpendiculaires et d'autres caractéristiques importantes de GD&T, notre objectif est la rentabilité ainsi que des pièces de haute qualité et à tolérances serrées. À cette fin, nous constatons que les méthodes de test qualitatives que nous utilisons pour la rectitude et d'autres caractéristiques nous aident constamment à contrôler les coûts de production tout en fournissant les résultats dont nos clients ont besoin.

Technologie industrielle

- Applications d'impression 3D métal (partie 2)

- Applications d'impression 3D métal (partie 1)

- Finitions en métal nu pour vos pièces et boîtiers en tôle

- Usinage de petites pièces

- Ébavurage dans la production de masse de petites pièces métalliques

- Polissage des métaux dans un monde de pièces imprimées en 3D

- Transition vers les petites pièces dans la coupe de métal CNC

- Mesure de la perpendicularité de petites pièces métalliques

- Tolérance de circularité dans les petites pièces métalliques