Solutions pour traiter certains défauts dans l'usinage CNC

La machine-outil CNC est une machine-outil automatique efficace, qui intègre de nouvelles réalisations technologiques dans divers domaines tels que la technologie informatique, la technologie d'automatisation, la servocommande, la mesure de précision et les machines de précision, et est une technologie de contrôle industriel émergente. En raison de ses bonnes performances économiques et de son efficacité de production élevée, il occupe une position de plus en plus importante dans la production. Cependant, une fois que le système CNC tombe en panne, cela n'améliorera pas le taux d'utilisation de la machine-outil et réduira l'efficacité du système. Cet article discutera des méthodes générales de dépannage et de maintenance du système CNC en combinaison avec le travail réel, pour améliorer l'efficacité de l'usinage CNC .

Diagnostiquer le défaut par des moyens physiques

Le personnel de maintenance observe attentivement les différentes parties du système en observant divers phénomènes anormaux tels que la lumière, le son et l'odeur lorsque le défaut se produit, et réduit la plage de défaut à un module ou à une carte de circuit imprimé.

Exemple :

Pendant le processus d'usinage de la machine-outil CNC, il y a un arrêt soudain. Ouvrez l'armoire de la CNC pour vérifier et constater que le fusible du circuit principal du moteur de l'axe Y est grillé. Après une observation attentive, vérifiez les composants liés à l'axe Y. Enfin, il est constaté que la peau extérieure de la ligne d'alimentation du moteur de l'axe Y est rayée par un objet dur, et les dommages touchent la coque de la machine, provoquant un fusible grillé par court-circuit, après avoir remplacé la ligne d'alimentation du moteur de l'axe Y, le le défaut est éliminé et la machine-outil revient à la normale.

Diagnostiquer le défaut via Director sur la machine

La fonction d'autodiagnostic du système de commande numérique est devenue un indicateur important pour mesurer les caractéristiques de performance du système de commande numérique. La fonction d'autodiagnostic du système de commande numérique surveille à tout moment l'état de fonctionnement du système de commande numérique. Lorsqu'une situation anormale se produit, affichez immédiatement les informations d'alarme sur le CRT ou utilisez la diode électroluminescente pour indiquer la cause approximative de la panne, ce qui est la méthode de maintenance la plus efficace.

Exemple :

Tour CNC AX15Z, équipé du système FANUC10TE-F, affichage des défauts :

FS10TE1399B

ROMTEST :FIN

RAMTEST :

L'affichage du CRT a indiqué que le test ROM a réussi et que le test RAM a échoué. L'échec du test de RAM n'est pas nécessairement une panne de RAM. Il se peut que les paramètres de la RAM soient perdus ou que les paramètres de la batterie soient en mauvais contact. Après inspection, la raison de la panne est que la batterie est en mauvais contact après le remplacement de la batterie, de sorte que le phénomène de panne ci-dessus se produit lorsque la machine est allumée.

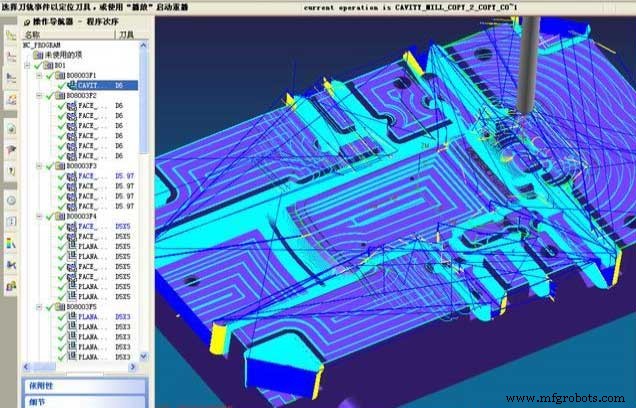

Diagnostiquer le défaut via CAM

La méthode de test du programme de fonction consiste à compiler les fonctions communes et les fonctions spéciales du système CNC dans un programme de test de fonction par programmation manuelle ou programmation automatique, à l'envoyer au système CNC, puis à laisser le système CNC exécuter le programme de test pour vérifier que la machine-outil remplit ces fonctions. précision et fiabilité, puis déterminer la cause possible de l'échec.

Exemple

Une fraiseuse CNC utilisant le système FANUC6M a un phénomène de rampement lorsque la pièce est traitée dans une ligne courbe. En utilisant le programme de test de fonction auto-compilé, la machine-outil peut fonctionner en douceur et effectuer diverses actions prédéterminées, indiquant que le système CNC de la machine-outil fonctionne normalement. Le programme de traitement de courbe utilisé est vérifié, et il s'avère que la commande G61 est utilisée dans la programmation, c'est-à-dire que l'inspection est effectuée une fois à chaque traitement, de sorte que la machine-outil rampe, et la commande G61 est remplacée par la commande G64 (mode de coupe continue) à la place. Après cela, le phénomène de crawling est éliminé

Diagnostiquer le défaut via Backup-Knit

La méthode dite d'échange consiste à remplacer les pièces suspectes par des cartes de circuit imprimé, des modèles, des puces de circuit intégré ou des composants de rechange après avoir analysé la cause générale de la panne, réduisant ainsi l'étendue du défaut au niveau de la carte de circuit imprimé ou de la puce.

Exemple

La table rotative du centre d'usinage TH6350 tourne en continu après le levage, sans décélération et sans aucun signal d'alarme. Ce type de panne, il peut être causé par la panne du simple contrôleur de position de la table tournante de la pièce. Afin de confirmer davantage l'emplacement du défaut, on considère que le simple contrôleur de position du magasin d'outils du centre d'usinage est fondamentalement le même que celui du plateau tournant. Par conséquent, la méthode d'échange est utilisée pour l'inspection. Après le remplacement du contrôleur de position du magasin d'outils et du plateau tournant, le contrôleur de position du magasin d'outils est réinitialisé en fonction du réglage du contrôleur de position du plateau tournant. Après l'échange, le magasin d'outils tourne en continu, et Le plateau tournant fonctionne normalement, ce qui confirme que le défaut vient bien du contrôleur de position du plateau tournant.

Diagnostiquer le défaut en vérifiant les paramètres

Lorsque le système CNC détecte un défaut, il doit vérifier les paramètres du système à temps. La modification des paramètres du système affectera directement les performances de la machine-outil et empêchera même la machine-outil de fonctionner normalement. Si un défaut survient, les paramètres sont généralement stockés dans la mémoire à bulles magnétiques ou CMOSRAM maintenue par la batterie. Des interférences ou une tension de batterie insuffisante entraîneront la perte ou la modification des paramètres du système, ce qui entraînera une confusion. En vérifiant et en corrigeant les paramètres, les défauts peuvent être éliminés.

Exemple :

Rectifieuse CNC G18CP4, le système CNC est le système FANUC11M, le phénomène de panne rend la machine-outil incapable de fonctionner et l'écran CRT ne contient aucune information d'alarme.

Conclusion

En vérifiant toutes les pièces de la machine-outil, on constate que le dispositif CNC et les unités de connexion entre la CNC et chaque interface sont tous en bon état. Enfin, l'analyse est provoquée par la confusion des données stockées dans la mémoire à bulle magnétique causée par des interférences externes. Par conséquent, le contenu de stockage de la mémoire à bulles magnétiques est complètement après l'effacement et la rentrée de divers paramètres du système CNC conformément au manuel, la machine-outil CNC reviendra à la normale. En plus des plusieurs méthodes d'inspection décrites ci-dessus, il existe également une méthode de comparaison de mesure, une méthode de percussion, une méthode de chauffage local, une méthode de tirage de tension et méthode de détection en boucle ouverte . Plusieurs méthodes sont adoptées et utilisées de manière flexible pour analyser complètement le défaut et réduire progressivement l'étendue du défaut, afin d'atteindre l'objectif de dépannage.

Technologie industrielle

- pour économiser de l'argent sur les pièces de machines CNC

- Usinage CNC :définition et types de machines CNC

- Différents types d'usinage CNC

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Avantages et limites de l'usinage CNC

- Qu'est-ce que l'usinage CNC 5 axes ?

- Qu'est-ce qu'une perceuse à taraud CNC?

- Métaux utilisés dans l'usinage CNC de précision

- Usinage CNC de précision - La sécurité d'abord !