Conseils pour éviter les tolérances indésirables dans l'usinage CNC

Avec le développement de la technologie CNC, l'usinage CNC est nécessaire pour être plus fin, alors que la tolérance indésirable existe toujours dans le processus d'usinage. alors comment éviter au maximum les tolérances indésirables ? Le passage suivant pourrait résoudre le problème.

Dans l'usinage CNC, le terme tolérance est généralement utilisé dans deux contextes différents :l'un concerne les machines CNC et l'autre est conçu pour l'usinage CNC.

Dans une machine CNC, la tolérance est le certificat de précision dimensionnelle qu'une machine peut approcher lors de l'usinage d'une pièce. Et la certification peut être très précise pour une machine CNC car leurs pièces d'usinage peuvent atteindre une précision de ± 0,0025 mm, ce qui équivaut à un quart de la taille d'un cheveu humain. Bien que les tolérances des différentes machines CNC augmentent et diminuent, elles sont généralement spécifiées par les fabricants, par exemple. 0,02 mm est une tolérance moyenne typique, tandis que les fournisseurs la spécifient en fonction des exigences des clients.

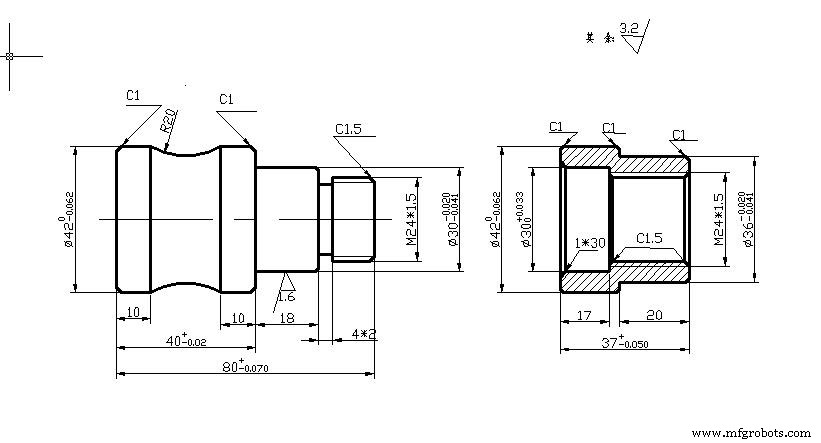

La tolérance est la plage acceptable de variation de la dimension d'une pièce lors de la conception et de la fabrication, à condition que toutes les fonctions des pièces ne puissent pas être affectées. Différente de la tolérance dans l'usinage CNC précieux normal, les concepteurs la déterminent par la fonction, l'ajustement et la forme de la pièce, qui sont les clés essentielles pour les composants qui s'accouplent ou interfèrent. Par exemple, par rapport à la poignée de porte, les pièces d'un moteur électrique devraient avoir une tolérance plus élevée. En effet, ce dernier possède de nombreuses fonctionnalités qui s'accouplent avec d'autres composants. La tolérance est toujours représentée par le nombre marqué écrit à côté de la dimension à laquelle elle s'applique.

| Plage de dimensions linéaires | f(bien) | m(moyen) | c(grossier) | v(très grossier) |

| 0,5 jusqu'à 3 | ±0,05 | ±0,2 | – | |

| plus de 3 jusqu'à 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| plus de 6 jusqu'à 30 | ±0,1 | ±1.0 | ||

| plus de 30 jusqu'à 120 | ±0,1 | ±0,3 | ±0,8 | ±1,5 |

| plus de 120 jusqu'à 400 | ±0,2 | ±0,5 | ||

| plus de 400 jusqu'à 1000 | ±0,3 | ±2.0 | ±4.0 | |

| plus de 1000 jusqu'à 2000 | ±0,5 | ±3.0 | ||

| plus de 2000 jusqu'à 4000 | ±2.0 | ±4.0 | ±8.0 |

Le acceptable tolérance standard dans CNC Usinage .

Des tolérances générales peuvent être définies pour les mesures linéaires ou angulaires, ainsi que pour les chanfreins ou autres parties arrondies. Ces tolérances spécifient des tolérances standard pour 4 classes différentes en fonction de leur plage pour une dimension de pièce.

Ces classes sont organisées dans un tableau qui sépare les différentes limites de tolérance comme très grossière (v), grossière (c), moyenne (m) et fine (f).

La plage de chaque limite de tolérance pour une tranche de dimension particulière est basée sur les normes internationales (EN 20286, JIS B 0401, ISO 286, ISO 1829, ISO 2768, ANSI B4.1, ANSI B4.2).

Ce qui a causé la tolérance pendant CNC Usinage ?

Voici 7 facteurs que je conclus qui pourraient causer une tolérance CNC

1. Erreur de programmation.

Cette erreur est principalement générée dans le processus du logiciel de programmation CNC, qui appartient à une sorte d'erreur d'interpolation, c'est-à-dire une erreur générée lorsque le contour de la pièce est approximé à l'aide d'une ligne droite ou d'un segment d'arc, qui joue un rôle important dans la précision d'usinage de la pièce. Parmi les facteurs d'influence, il s'agit d'une raison très importante.

2. Erreur d'arc de nez d'outil.

Lors du processus de découpe du trou intérieur, lorsque l'opération est effectuée sur le cercle extérieur, l'arc du nez de l'outil n'affecte généralement pas la taille et la forme, mais lorsque la surface conique ou l'arc est traité, l'arc du nez de l'outil l'affectera conduit généralement à une surcoupe ou à une sous-coupe.

3. Erreur de mesure.

Cette erreur est généralement affectée par la précision de mesure de l'outil de mesure et peut également avoir un certain impact car le mesureur n'utilise pas la méthode de fonctionnement correcte pour mesurer et la taille mesurée dévie généralement.

4. Erreur d'usure de l'outil.

Lorsque la machine-outil CNC fonctionne en continu, le matériau des pièces à traiter et l'outil lui-même se trouvent dans un environnement à haute température et haute pression, et la pointe de l'outil subit généralement beaucoup d'usure, ce qui entraînera également certaines erreurs. Au début du travail, la vitesse d'usure de l'info-bulle sera plus rapide, puis elle deviendra de plus en plus petite jusqu'à ce qu'il y ait enfin une tendance à l'accélération progressive.

5. Erreur causée par la perte d'impulsion inverse.

L'erreur de la machine-outil CNC est causée par l'écart entre les machines et la déformation élastique entre les pièces de transmission de la machine-outil.

6. Erreur de réglage de l'outil.

Le processus principal de ce type d'erreur est dans le processus de réglage de l'outil. Lorsque l'outil commence à se déplacer vers la position du point de départ, le système d'exploitation générera une certaine valeur de rapport d'ajustement d'avance, qui affectera la déviation.

7. Erreur système de la machine-outil.

Le corps de la machine-outil peut avoir une certaine influence, entraînant l'apparition de tolérances de forme et de position, qui ne peuvent généralement pas être ajustées; dans l'unité d'asservissement, le dispositif d'entraînement aura une certaine erreur de positionnement répétée pendant le fonctionnement, qui est causée par l'impulsion de la machine. La taille de l'équivalent a un certain impact sur le système, et l'uniformité et la voie de transmission auront un impact sur le système, mais les deux erreurs ci-dessus sont relativement petites et stables, et ne doivent être prises en compte que lors de l'usinage de précision.

Comment éviter une tolérance indésirable ?

En fonctionnement réel, les machines-outils à commande numérique ne peuvent pas traiter les pièces sans aucune erreur, mais si certaines améliorations sont apportées au fonctionnement des machines-outils à commande numérique, les erreurs seront efficacement contrôlées dans une plage raisonnable.

Tout d'abord, avant que les pièces ne soient traitées par CNC, un programme de traitement avec un certain degré de faisabilité doit être écrit. D'une manière générale, il existe deux méthodes pour écrire des programmes, l'une est la programmation manuelle et l'autre est la programmation assistée par ordinateur.

Avant que les pièces ne soient traitées par commande numérique, un programme de traitement avec un certain degré de faisabilité doit être écrit. D'une manière générale, il existe deux méthodes pour écrire des programmes, l'une est la programmation manuelle et l'autre est la programmation assistée par ordinateur.

Programmation manuelle

La programmation manuelle n'est généralement applicable qu'à l'écriture de programmes de pièces simples, et il n'y a généralement aucune déviation dans ce lien.

Programmation assistée par ordinateur

La programmation assistée par ordinateur vise l'écriture de programmes de pièces complexes et à forte demande, mais en raison de la nécessité d'utiliser le logiciel correspondant pour définir le point et la trajectoire de changement d'outil, il y aura inévitablement des problèmes, qui nécessitent un très haut niveau de modification et de paramétrage. Dans le même temps, faites attention à savoir si le programme a une faisabilité extrêmement élevée. Ces aspects peuvent conduire à des erreurs. De manière générale, l'augmentation du nombre de nœuds peut résoudre efficacement de tels problèmes.

Traitement du rayon de nez d'outil

Une fois la programmation terminée, il convient de prêter attention à la valeur du rayon du nez de l'outil. Non seulement les instructions correspondantes doivent être utilisées dans le programme, mais également la valeur du rayon de nez d'outil appartenant à la machine-outil CNC doit être mesurée. Après la mesure, la page de réglage des paramètres doit être définie. Ce n'est qu'après avoir entré un tel processus que la valeur correspondante dans la commande de programme CNC peut être utilisée, sinon la valeur par défaut du rayon de nez d'outil dans le système est toujours zéro. Par conséquent, nous devons faire attention au matériau de l'outil utilisé et vérifier souvent si la pièce et le porte-outil sont serrés et si la longueur de la pièce qui dépasse de la fixation est conforme à la norme.

Après cela, le travail à faire consiste à régler le couteau, généralement en utilisant une coupe d'essai et un jeu de couteaux. La sélection d'outils peut améliorer la qualité du traitement d'une part, et également favoriser l'amélioration de l'efficacité du traitement.

Notre tolérance d'usinage CNC

Voici un tableau de tolérance de notre usinage permettant de contrôler les pièces à l'intérieur.

| Processus | Tolérance |

| CNC Fraisage | ± 0,005″(métal)/±0,010″(plastique) |

| CNC Tourner | ± 0,005″(métal)/±0,010″(plastique) |

| CNC Tour | ± 0,005″(métal)/±0,010″(plastique) |

| Gravure | ± 0,005″(métal)/±0,010″(plastique) |

| Finition de surface | 125RA |

Un fonctionnement approprié peut non seulement améliorer la tolérance CNC tout en économisant du temps CNC

Par rapport aux machines-outils ordinaires, les machines-outils à commande numérique sont très différentes. Il n'est pas possible d'appliquer directement les méthodes utilisées pour gérer les machines-outils ordinaires aux machines-outils à commande numérique. Selon l'expérience des usines à longue durée de vie, généralement, une usine avec un grand nombre de machines-outils à commande numérique est préférable d'adopter une gestion centralisée et de faire une disposition raisonnable en fonction de la production. Si les conditions le permettent, l'ordinateur peut être utilisé pour une gestion intégrée, et l'ordinateur peut gérer toutes les informations sur le travail de manière unifiée, de sorte que le partage d'informations puisse être réalisé, ce qui peut réduire considérablement le temps de préparation nécessaire à la production, et la productivité sera naturellement augmenter.

Conclusion

Dans l'ensemble du processus d'usinage, les erreurs sont inévitables, mais si davantage d'améliorations sont apportées à la méthode de fonctionnement des machines-outils à commande numérique, dans le processus de production proprement dit, peu importe dans la production et le traitement de pièces en petites séries, il existe encore des exigences de précision moyennes. . Des tolérances trop serrées ou trop grandes ne feront qu'augmenter le temps d'usinage.

En fait, des tolérances uniques ne sont pas requises dans de nombreuses pièces CNC, alors qu'il existe des tolérances standard utilisées entre différentes machines. Si vous n'êtes pas sûr des tolérances, utilisez les valeurs standard comme dimensions. À moins que cela ne soit nécessaire, essayez de ne pas spécifier de tolérances. Chez JTR, vous pouvez obtenir des conseils professionnels de notre équipe professionnelle. N'attendez pas pour nous contacter si vous avez des intérêts.

Technologie industrielle

- 12 conseils pour développer votre activité d'usinage CNC

- Pourquoi devriez-vous choisir l'usinage CNC pour le prototypage rapide ?

- Usinage CNC :les meilleures techniques pour vous

- Usinage CNC pour la céramique

- Conseils pour l'usinage CNC du titane :Aéronautique et plus

- Usinage de précision CNC :tout ce que vous devez savoir

- Usinage CNC vs AM pour les prototypes métalliques

- 4 astuces sous le radar pour une productivité CNC 5 axes

- Conseils avant de former un modèle CNC