Planification de la capacité de fabrication :optimiser la production pour répondre à la demande

Avec une telle variété de défis ayant un impact sur l'état actuel de la fabrication, il peut être difficile de planifier l'avenir. Non seulement les coûts augmentent en raison de l'inflation et des perturbations de la chaîne d'approvisionnement, mais il y a aussi une crise continue des compétences.

Afin de préparer au mieux l'avenir, les fabricants peuvent utiliser la planification des capacités pour mieux comprendre les ressources dont ils auront besoin pour répondre à la demande prévue. Aucun modèle n'est parfait, mais une planification efficace de la capacité de production est un processus qui aide les responsables à définir des attentes et à s'assurer que l'organisation est prête à atteindre ses objectifs futurs.

Sans oublier, cela peut aider à découvrir des domaines d'opportunités clés où la capacité existante peut exister.

Qu'est-ce que la planification de la capacité de fabrication ?

La planification de la capacité de fabrication fait partie de la planification globale de la production qui vise à quantifier la capacité de production d'une entreprise et la quantité dont elle a besoin pour terminer sa position de commande.

Cela comprend les besoins en main-d'œuvre et en capacité de main-d'œuvre, la gamme de produits, la chaîne d'approvisionnement et d'autres variables. La capacité est la production maximale qui peut être produite avec les ressources disponibles.

Une planification efficace des capacités peut mettre en évidence les goulots d'étranglement, réduire les risques et déclencher la prise de décision. Cela aide également les décideurs à identifier quand augmenter et quand réduire.

La planification de la capacité peut être effectuée manuellement, mais les solutions numériques offrent des données beaucoup plus précises et évitent la nature fastidieuse de la collecte manuelle des données.

Quel est l'objectif de la planification des capacités ?

L'objectif principal du processus de planification de la capacité est d'équilibrer tous les coûts des opérations de production par rapport aux ressources requises. Cela signifie équilibrer l'offre manufacturière d'actifs de production par rapport à la demande manufacturière de ressources.

Plusieurs objectifs doivent être atteints pour atteindre ce but, notamment :

- Définir la portée du projet de capacité

- Élaboration du plan de gestion des capacités

- Déploiement d'outils pour surveiller et mesurer les performances

- Résoudre les goulots d'étranglement de capacité dès qu'ils surviennent

- Analyser les écarts pour apporter des ajustements et des améliorations proactives

Planification des capacités contre planification des ressources

Bien qu'étroitement liées, la planification des capacités et la planification des ressources ne sont pas identiques. La planification de la capacité est le niveau le plus élevé des deux qui se concentre sur la capacité de production, y compris l'équipement, la main-d'œuvre et d'autres composants de fabrication.

La planification de la capacité concerne les vitesses des machines, les temps d'arrêt, la maintenance, la formation et les compétences des employés. Il cherche à comprendre quelle quantité de chaque composant est nécessaire pour produire avec une efficacité maximale.

La planification des ressources est plus opérationnelle. Il comprend la gestion de la chaîne d'approvisionnement et des stocks. Cela inclut également la logistique et l'expédition pour s'assurer que les bons composants sont disponibles pour le carnet de production à la bonne quantité et dans les délais nécessaires.

Les logiciels de gestion des ressources sont souvent utilisés pour tracer les tendances de la demande et de l'offre, commander automatiquement les matériaux et exprimer la disponibilité en fonction du délai de livraison des matériaux. Les solutions de suivi de la production peuvent alimenter automatiquement les données de production en temps réel dans les systèmes ERP et MES pour garantir que les responsables disposent de données de qualité pour prendre des décisions efficaces.

3 types de planification des capacités

Beaucoup de gens pensent que la planification de la capacité consiste simplement à avoir suffisamment de machines pour faire le travail. Mais la réalité est plus complexe - cela signifie également avoir suffisamment de ressources disponibles pour faire le travail. Une bonne gestion des capacités implique que les membres de l'équipe et les chefs de projet utilisent la planification stratégique pour s'assurer que tous les types de capacité sont remplis et que les plans de capacité et de ressources sont alignés.

Bien qu'il existe différentes stratégies de planification des capacités, les trois types de planification des capacités sont :

Capacité de l'outil

La capacité d'outillage signifie prévoir d'avoir les bons outils pour la gamme de produits prévue. Il peut s'agir de la production à la chaîne dans la fabrication discrète telle que les chaînes de production automobile. Il comprend également le nombre, le type et la qualité des outils utilisés dans les opérations d'usinage CNC.

MachineMetrics peut surveiller les machines-outils pour s'assurer que les opérateurs et les responsables comprennent mieux la durée de vie des outils et la capacité de production des outils utilisés .

MachineMetrics peut surveiller les machines-outils pour s'assurer que les opérateurs et les responsables comprennent mieux la durée de vie des outils et la capacité de production des outils utilisés .

Planification de la capacité de la main-d'œuvre

Tout comme vous devez disposer du bon type et du bon nombre d'outils, vous devez avoir le bon nombre de membres de l'équipe et la bonne combinaison de compétences. La planification de la capacité de la main-d'œuvre tient également compte des heures de travail disponibles. Cela peut guider les entreprises dans leurs décisions d'embauche et de formation et les aider à développer des stratégies de recrutement au fil du temps.

Planification de la capacité de production

Étroitement liée à la planification de la chaîne d'approvisionnement et à la planification de la demande, la planification de la capacité des produits signifie avoir suffisamment de matériel, d'assemblages ou de composants nécessaires pour faire le travail. La planification de la capacité des produits est également étroitement liée aux problèmes de la chaîne d'approvisionnement tels que le contrôle des stocks et la capacité de traiter et de déplacer les WIP dans les quantités appropriées.

Le processus de planification des capacités

Avec une gestion de projet appropriée, les membres de l'équipe peuvent créer des stratégies de planification des capacités pour leur organisation. Voici les étapes nécessaires pour développer un plan de capacité efficace :

Déterminer les projets et les tâches

La plupart des fabricants sont habitués à des projets d'évaluation pour identifier les domaines à améliorer. Ici, définir de nouveaux projets et tâches aidera à définir et à organiser le travail des membres de l'équipe. Chaque composant est un projet et les tâches doivent être organisées sur un calendrier.

Les membres de l'équipe doivent s'interroger sur le temps nécessaire pour terminer les plans par domaine fonctionnel, combien de temps (en jours ou en semaines) il faudra pour acquérir les ressources nécessaires pour le terminer et, bien sûr, si le plan ajoute de la valeur pour le client et répond à ses besoins.

Déterminer les métriques et les KPI

Les métriques et les KPI sont des considérations essentielles dans l'élaboration d'un plan de capacité efficace. Une approche pratique consiste à exécuter une analyse de capacité pour se concentrer sur ces chiffres. En comparant l'état actuel, une entreprise comprendra où elle en est et sa planification stratégique en matière de capacité sera améliorée.

Les KPI et les métriques peuvent inclure :

- Vitesse des machines

- Catégories de temps d'arrêt

- Heures d'indisponibilité

- Pertes de qualité

- Heures de travail disponibles

- Efficacité

Bien qu'il soit possible de le faire manuellement, la meilleure façon d'y parvenir est d'utiliser les données générées par les machines dans la production réelle. Une plate-forme de données machine comme MachineMetrics peut collecter et standardiser de manière autonome les données machine afin que ces métriques clés soient facilement visibles et que des informations puissent être obtenues immédiatement.

Créer des horaires réalistes avec des estimations de temps

Différentes stratégies de planification des capacités produiront des résultats différents, mais le projet et la liste des tâches doivent avoir des calendriers et des échéanciers réalistes. Il devrait inclure le type de projet et le coût. Il devrait également répartir le temps par tâche. C'est pourquoi l'optimisation de vos normes de travail (et l'automatisation du processus) est si importante.

Mettre à jour la capacité au fur et à mesure de l'avancement du plan

Tenir la direction et les équipes informées pendant le projet est crucial pour le succès. En surveillant en temps réel, le plan de capacité peut être augmenté ou réduit, ou les membres peuvent se voir confier des tâches supplémentaires pour que tout reste sur la bonne voie.

La capacité de l'équipe et la charge de travail de l'équipe sont également essentielles à noter. L'équipe de projet doit rester concentrée et ne pas se voir confier trop de projets ou de tâches. Il doit également s'agir d'une équipe interfonctionnelle pour s'assurer que tous les départements et considérations sont entendus. Les tâches doivent correspondre aux compétences, afin que les équipes ne soient pas surchargées de projets à venir.

Ce processus global conduira probablement à la découverte de goulots d'étranglement et d'autres formes de gaspillage, ce qui devrait vous permettre d'augmenter la capacité de production globale avec vos ressources données.

Avec quelle efficacité votre équipement est-il utilisé ? Les fabricants tirent parti de nos rapports prédéfinis (et personnalisés) pour identifier les équipements à faible taux d'utilisation. Cela offre souvent d'excellents fruits à portée de main dont il faut profiter.

Avec quelle efficacité votre équipement est-il utilisé ? Les fabricants tirent parti de nos rapports prédéfinis (et personnalisés) pour identifier les équipements à faible taux d'utilisation. Cela offre souvent d'excellents fruits à portée de main dont il faut profiter.

3 stratégies de planification des capacités

Bien qu'il existe de nombreuses stratégies à prendre en compte, voici les stratégies de planification de capacité les plus couramment utilisées dans l'industrie manufacturière :Lead, Lag et Match.

Planification de la capacité principale

Une stratégie de plomb anticipe une forte demande de production. Cette stratégie signifie que l'entreprise augmentera sa capacité pour attirer des clients à moindre coût pour des produits immédiatement disponibles. Cela agit comme une couverture contre des concurrents moins agiles. Les entreprises ont besoin d'excellentes capacités de prévision de la demande pour déployer une stratégie de prospection. Cependant, des déchets et des stocks excédentaires se produiront si la prévision de la demande est désactivée.

Planification de la capacité de décalage

Une stratégie de décalage est plus conservatrice et permet à une entreprise de réagir et d'ajouter de la capacité à mesure que la demande augmente. Cela leur donne plus de flexibilité pour utiliser la production juste à temps, mais si la prévision de la demande est erronée, cela peut entraîner des ruptures de stock et une baisse des ventes. Lag Strategy est une stratégie utile pour les fabricants stables et très prévisibles.

Faire correspondre la planification des capacités

Une stratégie d'appariement est utilisée par les entreprises ayant une bonne maîtrise de la capacité de production et de l'utilisation de l'équipement. Parce qu'ils comprennent leur capacité de production, un pic de demande peut être étalé sur des semaines ou des mois pour atteindre le niveau d'unité le plus élevé.

Les avantages de la planification des capacités dans la fabrication moderne

La gestion de la capacité est un énorme défi dans le monde d'aujourd'hui. La planification des capacités présente plusieurs avantages pour les entreprises manufacturières modernes, notamment :

Aides à la gestion de la chaîne d'approvisionnement

Les composants de la chaîne d'approvisionnement tels que les achats et les quantités minimales de commande peuvent être affinés grâce à une planification précise des capacités. Cela est particulièrement vrai lorsque vous associez un logiciel de gestion de la chaîne d'approvisionnement à des données en temps réel disponibles avec un système de surveillance d'usine.

Réduit les ruptures de stock

Lorsqu'une opération a une capacité optimisée, la gestion de la chaîne d'approvisionnement peut avoir confiance dans la commande et la réception des matériaux et composants entrants. Cela les aide à atténuer le risque de surstock ou de rupture de stock.

Gestion des ressources d'aides

La gestion des ressources comprend la direction et l'organisation du capital humain au sein de la fabrication. Cela comprend l'intégration, la formation, l'affectation de la main-d'œuvre et la garantie qu'ils disposent des bons outils et des bonnes compétences. À l'instar de la gestion de la chaîne d'approvisionnement, les logiciels de gestion des ressources peuvent également être intégrés à des plates-formes avancées de surveillance d'usine et de données machine telles que MachineMetrics.

Réduit les coûts

De bonnes stratégies de planification de la capacité peuvent réduire les coûts, en particulier lors de l'utilisation d'un logiciel de surveillance basé sur les données qui aide à débloquer la capacité cachée. La capacité supplémentaire peut réduire les coûts de production globaux avec un meilleur TRS en rendant l'usine plus efficace.

Améliore la capacité de livraison

Si vous pouvez produire plus, vous pouvez expédier et livrer plus. Cela s'accompagne de la possibilité de tirer parti de stratégies de livraison plus rentables. Les délais réduits, les expéditions plus importantes et d'autres stratégies de livraison peuvent être optimisés grâce à une meilleure planification de la capacité de production.

Aide à la gestion des risques

Étant donné que la planification complète de la capacité inclut la capacité de production, la capacité des outils et la capacité de la main-d'œuvre, la haute direction peut plus facilement atténuer les risques. Cela comprend de meilleures stratégies d'achat d'outils, une embauche et une rétention ciblées des compétences, et une efficacité de production améliorée.

Souligne les inefficacités des processus

Alors que les données révèlent la capacité cachée dans la fabrication, les opportunités d'amélioration des processus se traduisent par une plus grande efficacité. Une plate-forme IoT industrielle de pointe utilisant l'IA pour piloter des algorithmes d'analyse et d'apprentissage automatique avancés peut diriger la gestion vers les zones problématiques où les nouveaux SOP peuvent tirer parti de la nouvelle capacité.

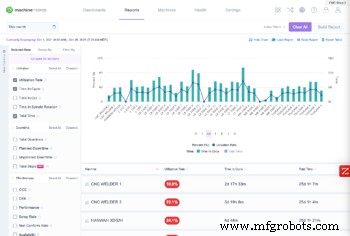

Sachez exactement où se trouvent les processus inefficaces et les capacités cachées. L'image ci-dessous est un rapport de production en temps réel de MachineMetrics qui décompose les données pour chaque machine.

Sachez exactement où se trouvent les processus inefficaces et les capacités cachées. L'image ci-dessous est un rapport de production en temps réel de MachineMetrics qui décompose les données pour chaque machine.

Meilleures pratiques pour la planification des capacités

Priorité des projets

Avec des plates-formes IoT avancées comme MachineMetrics, les appareils sont simples à installer sur n'importe quel équipement. Les données peuvent commencer à sortir de la boîte pour fournir des informations exploitables. Utilisez ce temps pour prioriser les "fruits à portée de main" et prioriser ces projets en tant que cibles de grande valeur pour les membres de l'équipe.

Créer des équipes multifonctionnelles

Une opération de fabrication est un réseau complexe de connaissances. Créez des équipes multifonctionnelles pour les audits de processus initiaux pour inclure les opérateurs, les techniciens, la maintenance, la planification, les cadres intermédiaires et les cadres. Chacun a vu l'opération depuis son perchoir et peut proposer des idées.

Maintenir des lignes de communication ouvertes

Avec une plate-forme IoT industrielle avancée, les données ne sont pas cloisonnées et accessibles à tous. Des fonctionnalités telles que des rapports personnalisés et des tableaux de bord de visualisation peuvent être conçues pour les utilisateurs, aidant à maintenir un niveau de communication élevé et une source unique de vérité.

Déterminer la capacité des ressources

Les données en temps réel aident à identifier les domaines à améliorer qui libèrent la capacité de production cachée. Il peut également mettre en évidence les domaines dans lesquels une formation ou des compétences supplémentaires sont nécessaires. L'utilisation d'un logiciel de gestion des ressources peut aider les dirigeants à comprendre quand embaucher des ressources. Cela peut également les aider à déterminer comment s'intégrer plus rapidement, mieux se former et développer le capital humain pour augmenter la capacité des ressources.

Préparer des stratégies pour faire face à une capacité excédentaire

Tout comme les usines ont souvent besoin d'une capacité de production supplémentaire pour répondre à la demande, les données en temps réel déverrouillées avec des solutions numériques peuvent créer des situations où les processus sont optimisés pour créer un excès capacité.

L'association d'un logiciel de gestion à une plate-forme de données machine garantit que les responsables utilisent des données de production précises pour allouer efficacement les ressources et la capacité.

MachineMetrics Machine Data Platform s'intègre facilement à d'autres logiciels pour fournir des données en temps réel pour planifier, produire plus et gérer la capacité avec une prise de décision basée sur les données. Réservez une démonstration dès aujourd'hui pour découvrir comment nous pouvons vous aider à tirer le meilleur parti de votre capacité de production.

Planification précise de la capacité avec les données machine

Réserver une démoTechnologie industrielle

- Optimisation de la transformation numérique dans la fabrication CPG

- Comment le coronavirus affecte-t-il la fabrication ?

- Contrôlez votre production grâce à une planification efficace de la capacité

- L'importance de la maintenance des équipements dans la fabrication

- 3 conseils pratiques pour accélérer la fabrication

- Qu'est-ce qu'un système d'exécution de la fabrication (MES) ?

- L'utilisation croissante de l'automatisation dans la fabrication

- L'impact de la fabrication additive sur la production industrielle

- La fabrication d'aquariums facilite la planification de la production