Fabrication sans papier :principaux avantages de la numérisation de vos données

La gestion et le suivi manuels de la production commencent à devenir une habitude du passé. Les fabricants adoptent une nouvelle approche d'exécution des flux de travail, de communication, de tenue de registres et de planification ; celui qui est piloté par la technologie numérique :la fabrication sans papier.

Cette technologie se compose principalement de logiciels avancés basés sur le cloud, d'IA, d'algorithmes d'apprentissage automatique et d'analyses avancées qui rendent les systèmes papier obsolètes. Agissant comme des logiciels de fabrication sans papier, ces plates-formes utilisent des écrans interactifs, des tableaux de bord, des dispositifs de collecte de données, des capteurs et des filtres de création de rapports pour fournir des informations en temps réel sans imprimer les résultats sur papier.

Devenir un atelier d'usinage sans papier est rentable. Et bientôt, chaque fabricant utilisera des solutions logicielles pour gérer son entreprise sans papier. Mais qu'est-ce que la fabrication sans papier et quels sont ses principaux avantages ?

Qu'est-ce que la fabrication sans papier ?

La fabrication sans papier utilise un logiciel pour remplacer la surveillance et le suivi sur papier. Il capture toutes les informations utilisées pour les enregistrements de production et permet aux entreprises d'appliquer les processus de production au sein de la fabrication.

En fait, les estimations montrent que le travailleur moyen consomme 10 000 feuilles de papier par an. Et avec la hausse du coût des matériaux, la pression sur les ressources naturelles et l'augmentation de la pollution, cette quantité de papier s'accumule rapidement. La fabrication n'est pas différente. Et en plus du format traditionnel 8,5 x 11 pouces, les fabricants utilisent souvent des papiers techniques tels que des impressions sur papier thermique, du papier « barre verte » grand format, des cartes de notes et de « ticket d'incident », et d'autres formats et consistances spéciaux pour gérer et analyser les fonctions métier.

La fabrication sans papier repose sur des logiciels pour remplacer tous ces formats de papier au niveau de l'atelier et dans d'autres domaines tels que la planification, les achats et le contrôle des stocks. Ce logiciel surveille les processus de production et utilise la programmation, l'apprentissage automatique et d'autres fonctionnalités pour appliquer les SOP afin de garantir que le plan de fabrication est exécuté correctement.

En plus de surveiller et de surveiller l'activité dans l'atelier, ce logiciel capture, nettoie, contextualise et organise simultanément les données résultant de la fabrication pour permettre une analyse approfondie et des informations exploitables pour les gestionnaires, les techniciens et les opérateurs. En remplaçant les documents papier dans un système papier, les opérations de fabrication peuvent optimiser leurs processus commerciaux et prendre des décisions en temps réel sans avoir besoin d'imprimer sur papier.

Les 7 principaux avantages de la fabrication sans papier

Un système sans papier peut accélérer les processus métier et les rendre plus agiles et réactifs aux conditions du monde réel. Grâce à une collecte de données de pointe et à la numérisation complète de l'atelier et des processus commerciaux associés, d'innombrables points de données générés chaque seconde par une opération peuvent être exploités, permettant aux entreprises de se passer du papier.

Voici quelques-uns des nombreux avantages dont bénéficient les fabricants une fois leurs opérations numérisées :

1. Productivité

Une opération de fabrication entièrement numérisée signifie moins de remplissage de formulaires, moins de suivi manuel et plus de temps pour les opérateurs et les techniciens pour faire fonctionner leur équipement. Les données sont capturées à partir de machines, de personnes et de systèmes, puis analysées dans le cloud. Le résultat est que les opérateurs et les responsables ont à portée de main les conditions de production réelles et les performances de la machine.

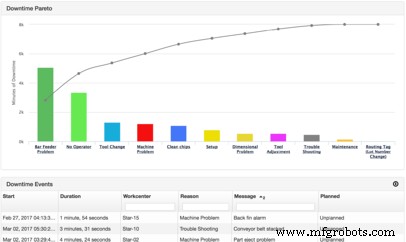

Des tableaux de bord intuitifs et des outils de visualisation tels que des diagrammes de Pareto et des rapports personnalisés permettent aux opérateurs de prendre des décisions basées sur des données numériques et des analyses auxquelles ils avaient auparavant accès en enregistrant, lisant et interprétant des documents papier et générés manuellement. Cela signifie que le temps passé avec du papier est éliminé, établissant une connexion directe entre le personnel et les machines qui leur permet de travailler de manière plus productive.

Les diagrammes de Pareto MachineMetrics sur les temps d'arrêt permettent de visualiser les raisons les plus courantes pour lesquelles votre atelier connaît des temps d'arrêt, vous aidant ainsi à hiérarchiser les initiatives d'amélioration continue .

Les diagrammes de Pareto MachineMetrics sur les temps d'arrêt permettent de visualiser les raisons les plus courantes pour lesquelles votre atelier connaît des temps d'arrêt, vous aidant ainsi à hiérarchiser les initiatives d'amélioration continue .

La dématérialisation est également plus productive pour les managers et les techniciens. Il leur permet d'accéder à l'état actuel de la machine par tâche, heure, opérateur ou globalement et de prendre des décisions rapidement. Auparavant, ces décisions avaient un « décalage » inhérent car il fallait du temps pour que les rapports sur papier soient enregistrés, collectés et agrégés pour être utilisés par les responsables. Désormais, grâce à la capture de données numériques, les responsables peuvent prendre des décisions en fonction de ce qui se passe actuellement.

2. Précision des données

Les gens font des fautes. Et dans les environnements de fabrication complexes où les systèmes papier nécessitent une catégorisation des données, de nombreux points de données sont mal catégorisés en raison du biais de l'opérateur. Les logiciels de fabrication sans papier reposent sur la capture de données au niveau de la machine ou de la broche.

En capturant l'état de fonctionnement de l'équipement à la source de la génération des données, il n'est pas nécessaire d'enregistrer les données manuellement ni de les imprimer sur papier. La numérisation de la fabrication élimine ces erreurs en collectant, organisant et contextualisant les données côté machine.

Cela est possible car les données peuvent être capturées par de nombreuses méthodes, mais toutes finissent dans le cloud pour l'accessibilité. Aujourd'hui, la plupart des équipements OEM modernes sont livrés avec la capture de données intégrée et sont disponibles pour la collecte sans fil ou Ethernet.

Sur d'autres équipements, des capteurs et des appareils de mesure peuvent être installés en périphérie pour capturer des données et les envoyer via une connexion cellulaire. Et même les équipements existants peuvent être équipés de dispositifs qui capturent les variations de fréquence qui peuvent être analysées pour donner un sens aux informations. Ensemble, ces méthodes de saisie de données garantissent que les erreurs précédemment causées par des erreurs humaines ou des biais dans un système papier sont éliminées.

3. Des programmes d'amélioration continue plus efficaces

Au fur et à mesure que les responsables et les membres de l'équipe commencent à identifier les problèmes sur le terrain, les programmes d'amélioration continue peuvent résoudre les problèmes réels identifiés au fur et à mesure qu'ils surviennent. Là où des systèmes papier étaient en place, la capture de données numériques permet désormais d'identifier les problèmes d'utilisation de l'équipement, de mettre en évidence les lacunes de la formation et de vérifier minutieusement les procédures avec des informations précises.

Les fabricants qui cherchent à éliminer le papier découvriront que l'utilisation d'un logiciel de fabrication pour surveiller la production peut réduire ou éliminer le papier et modifier les méthodes d'atelier et les SOP elles-mêmes. Parce que le retard dans la collecte et l'analyse du papier est éliminé, il y a plus de temps pour l'activité de processus à valeur ajoutée, modifiant le processus et le rendant plus léger.

4. Fonctionnement en temps réel

La révolution numérique a modifié la façon dont les entreprises produisent. Des écrans intuitifs et des systèmes d'interface homme-machine existent désormais là où les ateliers étaient souvent encombrés de papier, de fichiers et de bons de travail. Ces interfaces et toute l'activité de l'équipement sont capturées, analysées et livrées pour consommation en temps réel.

Les données et analyses en temps réel signifient que l'état des commandes, l'inventaire (disponible et WIP) et d'autres informations liées aux processus commerciaux sont à jour. Cela signifie également que les responsables peuvent visualiser cette analyse au niveau de la broche, de la machine, du département ou de l'usine pour garantir l'achèvement des travaux et que les délais de livraison ne sont pas manqués.

Les horaires peuvent être envoyés par voie électronique et les ordres de modification ou les modifications techniques peuvent être transmises via la plate-forme sans créer de trace écrite qui pourrait arriver au centre de travail trop tard pour être mise en œuvre. Les nomenclatures peuvent être ajustées et les routages sont plus précis. Et les alertes de problèmes ou de goulots d'étranglement peuvent être automatiquement identifiées et transmises immédiatement à ceux qui peuvent prendre les décisions pour réduire les temps d'arrêt.

5. Économies de coûts

Bien sûr, pour toute entreprise, la dématérialisation signifie que le coût du papier, du stockage et de la manipulation sont tous éliminés, libérant ainsi de précieux dollars pour améliorer les flux de trésorerie. Mais les économies de coûts vont au-delà. Avec une productivité plus élevée, un fonctionnement en temps réel et une meilleure optimisation des processus, rendus possibles par la numérisation et l'analyse, les coûts sont réduits dans les domaines non liés au papier, ce qui contribue directement au résultat net.

Les plannings, les nomenclatures, la gestion des stocks et d'autres domaines fonctionnels peuvent fonctionner plus rapidement et avec plus de confiance en raison de la qualité des données. Les décisions sont prises au moment où elles sont le plus nécessaires et ne sont plus liées à un rapport imprimé qui doit suivre la chaîne de production. Cela signifie que les informations sont immédiatement exploitables, ce qui permet de gagner du temps, de réduire les retombées sur la qualité, de résoudre les problèmes de conformité et d'ingénierie à la volée et de réduire les coûts d'attente ou de production de remplacements.

6. Approbation et conformité plus rapides

De nombreux produits finis dans la fabrication discrète sont produits pour des projets médicaux, aérospatiaux ou de défense. En conséquence, ils nécessitent une chaîne d'approbation complexe pour valider les documents et assurer leur production selon des spécifications strictes. Ce processus d'approbation peut être automatisé pour réduire le temps, améliorer la précision de toutes les approbations requises et augmenter le rendement de la qualité du premier passage.

Il en va de même pour les modifications techniques. Dans le passé, des dessins papier accompagnaient souvent les bons de travail papier pour les marchandises planifiées. Si les dessins étaient erronés ou si une modification était nécessaire, l'opérateur devait arrêter le travail dans les cas où l'erreur était détectée. Ou la pièce devait être refaite si la modification n'était pas arrivée à l'atelier à temps.

La capture et l'analyse avancées des données signifient également que la conformité peut également être automatisée. Tout comme les pièces de grande valeur nécessitent différents niveaux d'approbation, elles peuvent également être soumises à une validation de conformité stricte. Avec un système papier, cela ajoutait un niveau fastidieux d'approbation des documents au travail terminé. Avec la numérisation, la conformité, comme les modifications techniques, peut être automatisée sans papier.

7. Collaboration améliorée

Tout comme l'ingénierie du papier change et la conformité du papier ci-dessus, la communication dans les systèmes papier était traditionnellement limitée. Étant donné que le délai d'acheminement du papier dans le système était si long, la communication avait tendance à se faire également sur papier.

En automatisant ces processus par voie électronique, la communication permet une collaboration directe de l'atelier de fabrication à l'ingénierie, la conformité, la planification, le contrôle des stocks et la gestion. Les données collectées libèrent les données et créent une source unique de vérité pour toutes les informations.

Il crée également une plus grande transparence permettant une communication et une collaboration améliorées au sein de l'entreprise. Comme chaque membre de l'équipe a accès aux mêmes informations à jour, leurs tâches sont immédiatement mises à jour pour l'ensemble du système. Les opérations sont plus flexibles, mais elles peuvent continuer à fonctionner car personne n'attend un document signé pour continuer.

Dématérialiser l'industrie manufacturière

La dématérialisation commence par l'automatisation de la collecte de données dans l'atelier, en commençant par la source de production :les machines et les personnes les plus proches de la production.

Construire un écosystème de pointe qui permet la standardisation des données, offre une visibilité immédiate aux principales parties prenantes, améliore la communication, l'automatisation et l'innovation continue.

MachineMetrics propose une large gamme de solutions, y compris la surveillance de la production, la surveillance des conditions, la maintenance prédictive et les applications d'optimisation des processus pour tout environnement de fabrication discrète. Notre système peut même capturer des données à haute fréquence pour les équipements et les conditions difficiles à capturer avec d'autres plates-formes. Et le système MachineMetrics peut être facilement intégré via une API à d'autres systèmes d'entreprise tels que les systèmes ERP et MRP et les logiciels de gestion de la qualité. Contactez-nous dès aujourd'hui pour découvrir comment vous pouvez commencer un voyage numérique dans la fabrication, devenir véritablement sans papier et augmenter votre rentabilité.

Technologie industrielle

- Détecter ou ne pas détecter :les avantages de l'IIoT pour votre usine

- La fabrication basée sur les données est arrivée

- Utiliser vos données

- Fabrication basée sur les données :avantages, défis et stratégies

- Analyse prédictive dans le secteur manufacturier :cas d'utilisation et avantages

- Les quatre meilleures prévisions technologiques de fabrication d'AVEVA

- Top 8 des blogs de fabrication industrielle

- Les 30 principaux termes à conserver dans le glossaire de votre centre de données

- Les principaux avantages de la surveillance de votre système de compresseur