Cas d'utilisation récemment découverts :explication de notre offre d'usinage prédictif

Publié à l'origine sur Vers la science des données

Au cours des derniers mois, nous avons discrètement surveillé et découvert de nouveaux cas d'utilisation pour notre produit d'usinage prédictif. Grâce à une interface opérateur simplifiée, qui sert également de plate-forme de collecte de données étiquetées "en coulisses", nous avons jusqu'à présent constaté des centaines de pannes d'outils, de roulements et d'autres scénarios de panne de machine.

De concert avec nos clients, nous avons élaboré un vaste catalogue de ce à quoi ressemblent les pannes de machine typiques du point de vue des données moteur, ce dont nous sommes ravis partager avec vous aujourd'hui. Nous passerons en revue six scénarios que nous avons vus répétés sur plusieurs sites clients, et à quoi ils ressemblent à la fois du point de vue des "points sur un graphique" et de leur manifestation physique dans l'atelier. Ce sont les suivants :

- Défaillances de la fraise en bout entraînant une mauvaise finition et des pièces de rebut

- Défaillances des roulements à billes entraînant un boîtier de broche endommagé

- Défaillances des outils d'ébauche, entraînant des défaillances d'outils en cascade sur les outils de finition

- Décalage incorrect, entraînant un désalignement de la douille de guidage

- Échec de l'outil, entraînant une coupure incomplète

- Estimation incorrecte de la durée de vie de l'outil, entraînant une surutilisation ou une sous-utilisation des outils

Avant d'en venir aux bonnes choses, revoyons notre thèse pour notre offre d'usinage prédictif :

Nous extrayons des données riches à partir de capteurs intégrés sur la machine pour prévoir et prévenir différents scénarios qui pourraient s'avérer coûteux.

- Données riches :fréquence d'échantillonnage de 1 milliseconde -> 170 millions d'observations par jour et par moteur, précision à 0,001 tr/min pour la vitesse de broche, 0,01 % de puissance continue/ charger

- Capteurs intégrés :aucun capteur supplémentaire n'est nécessaire, car les données sont nécessairement disponibles sur toutes les machines CNC modernes. Nous extrayons uniquement les données que la machine utilise pour exécuter sa boucle de rétroaction de contrôle interne. Tous les scénarios démontrés ont été déployés pendant la pandémie de COVID-19 sans que le personnel de MachineMetrics ait jamais mis les pieds dans l'usine

- Prédire et prévenir les scénarios coûteux :les situations décrites coûtent de l'argent à nos clients, et les prévenir leur permet d'économiser de l'argent. Nous monétisons cela en prélevant une fraction des économies réalisées

Échecs de la fraise

Pour rappel, sur chaque machine MachineMetrics, nous avons une tablette opérateur , qui n'est en fait qu'une tablette ou un iPad Samsung Galaxy pointant vers la page Web de la machine en question dans notre produit SaaS.

Un client utilisant notre tablette opérateur.

La tablette de l'opérateur est directement connectée à notre plate-forme, donc chaque fois que la machine s'arrête, un signal est envoyé de la machine à notre appareil Edge, qui est ensuite envoyé dans le cloud où il est agrégé et mis en tableau de bord avec d'autres métriques. La tablette reflète alors ces nouvelles informations et affiche une fenêtre contextuelle sur la page Web de la machine invitant l'opérateur à expliquer pourquoi la machine est tombée en panne.

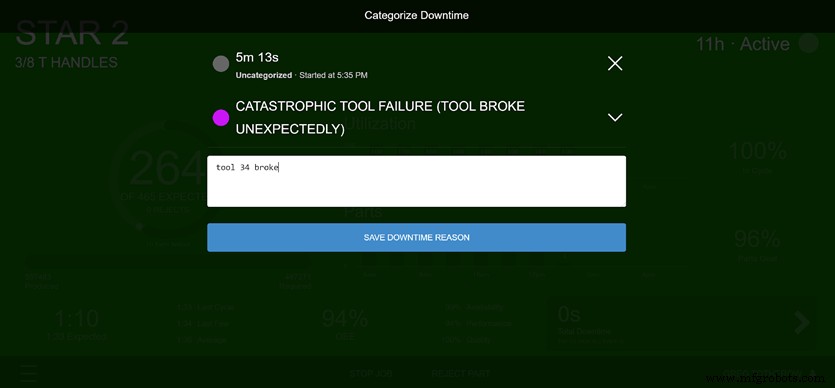

Lorsqu'une machine s'arrête, une fenêtre contextuelle apparaît demandant à l'opérateur d'ajouter un code de raison.

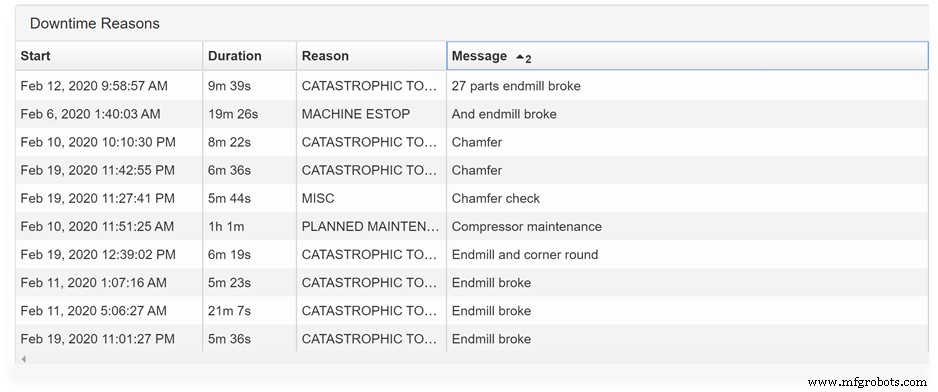

Au fil du temps, ces annotations s'accumulent, nous permettant une vue riche et détaillée de quand et pour quelle raison une machine est tombée en panne.

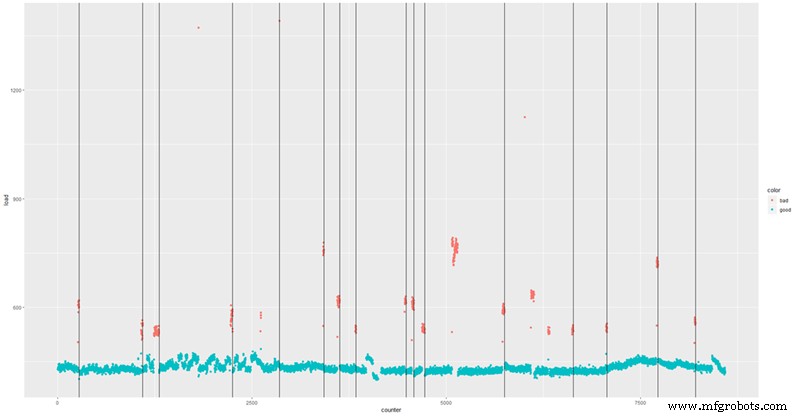

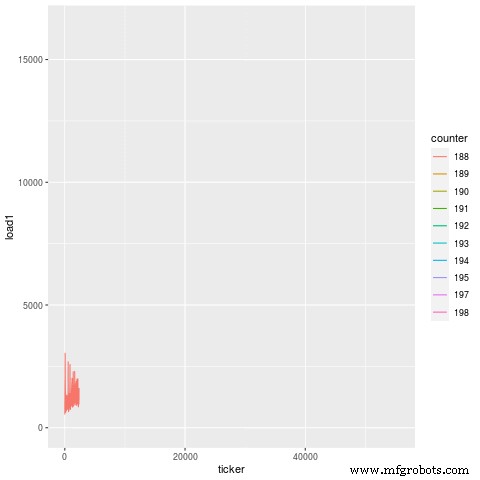

C'est à MachineMetrics Data Science de trouver pourquoi et comment de la panne de la machine, en utilisant les données extrêmement fines que nous recueillons sur les moteurs de la machine. Dans un mode de réalisation, nous pouvons examiner des dizaines de milliers de pièces fabriquées et des dizaines d'annotations pour identifier des modèles, comme dans l'exemple ci-dessous, où les lignes noires sont des échecs annotés et les points sont la puissance consommée par chaque pièce fabriquée.

Les lignes noires sont des échecs annotés, tandis que les points rouges sont une charge anormale. Certains points rouges ne s'alignent pas sur les lignes noires, car les annotations sont parfois manquées par les opérateurs.

Au fil du temps, des modèles émergent pour chaque type de défaillance. Les lignes noires dans le graphique ci-dessus représentent tous les moments des échecs de la fraise en bout , où une fraise en bout particulière se casse et ne peut pas effectuer le travail nécessaire pour finir la pièce. L'outil qui vient après la fraise en bout doit alors dépenser de l'énergie supplémentaire pour effectuer sa coupe, ce qui provoque la signature de charge élevée en rouge que vous voyez dans le graphique ci-dessus. Ceci est répété maintes et maintes fois, ce qui nous permet de créer un algorithme de seuillage simple pour arrêter la machine dans son élan chaque fois que nous voyons la première signature de charge élevée.

Dans sa manifestation physique, vous pouvez voir qu'une bonne pièce, coupée par une bonne fraise en bout, a une belle finition brillante dans la fente. Une mauvaise pièce, coupée par une fraise en bout cassée, a une fente rugueuse parce que la fraise en bout n'a pas été en mesure de créer une finition lisse, et l'outil qui est venu après n'a pas non plus été en mesure de faire son travail correctement.

Et dans notre produit, nous surveillons désormais les charges sur cette machine pour émettre une suspension d'alimentation avant que l'une de ces pièces de mauvais emplacement ne soit fabriquée. Au cours des 4 derniers mois, nous avons émis 60 blocages d'alimentation sur plusieurs machines, avec 3 faux positifs et 2 échecs manqués (95 % de précision, 96 % de rappel), empêchant la fabrication de plus de 2 000 pièces de rebut et économisant d'innombrables heures de machine. reconfiguration. Oh, et juste pour être sûr, ce sont de petites pièces, fabriquées par de petits outils - la taille n'est pas vraiment une contrainte pour nous lorsque nous extrayons des données de moteur très sensibles. Toutes les pièces qui sortent de ces machines sont maintenant brillantes et neuves, sans les défauts qu'elles portaient autrefois.

Très bien, hein ? Ce n'est qu'un des nombreux cas d'utilisation. Tu ne pensais pas que nous n'étions qu'un poney à un tour, didya ?

Défaillances des roulements à billes

Semblables aux pannes de fraise en bout, les pannes de roulement peuvent s'avérer coûteuses en termes de matériaux et de main-d'œuvre.

Dissemblables aux défaillances des fraises en bout, les défaillances des roulements sont complètement différentes en termes de modèles que nous devons rechercher.

Semblables aux pannes de fraise en bout, les pannes de roulement utilisent le même type de données moteur riches et de méthodologie de collecte.

Contrairement aux défaillances des fraises en bout, les défaillances des roulements se manifestent sur de longues périodes (de quelques jours à plusieurs semaines) et peuvent être évitées longtemps à l'avance.

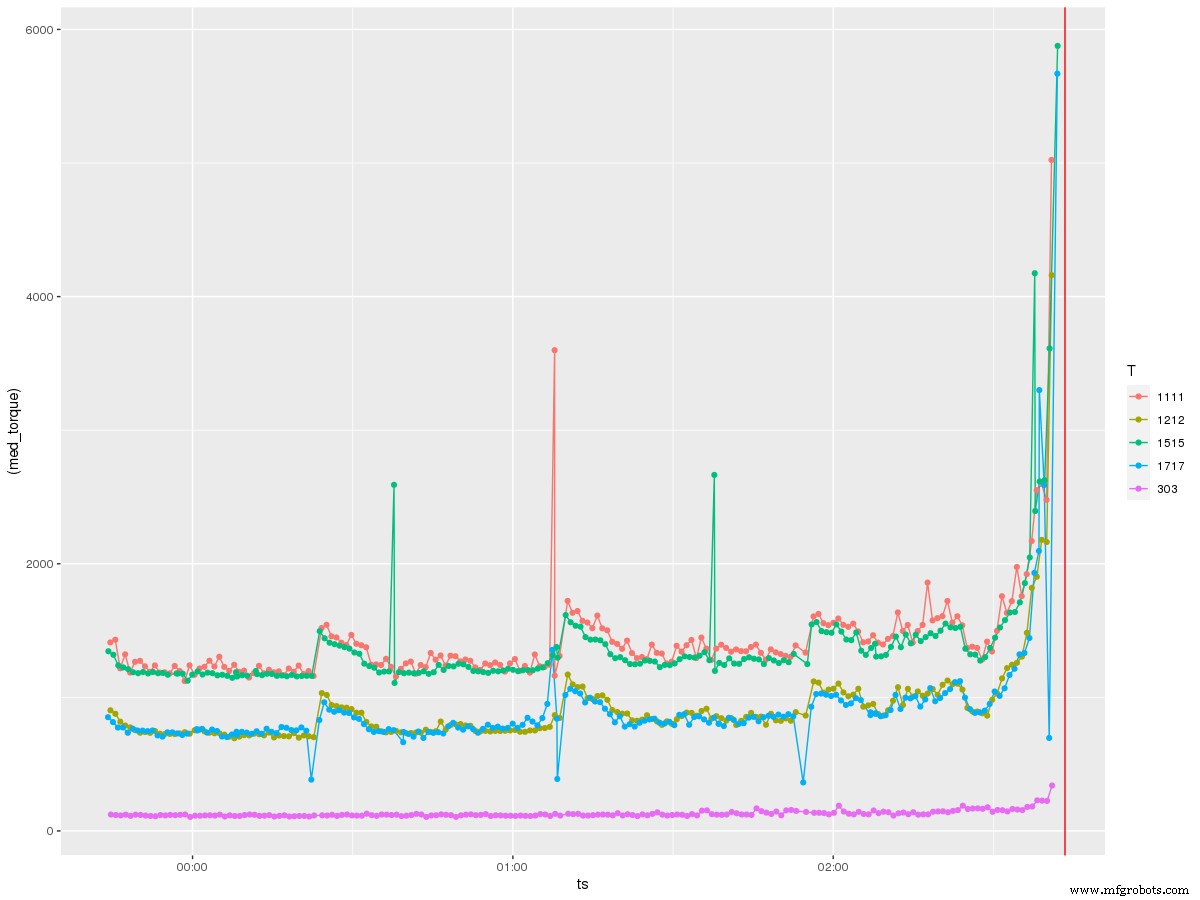

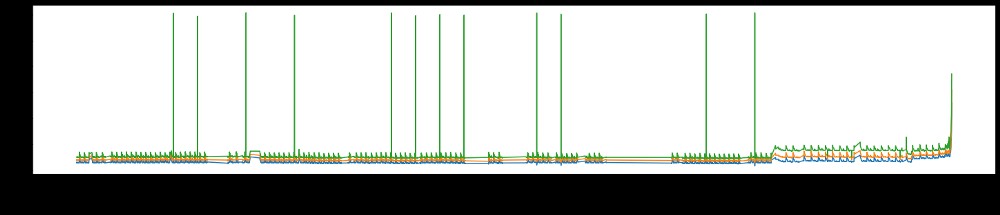

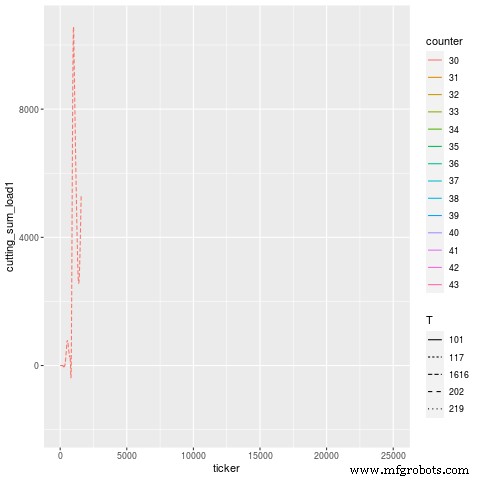

Examinons d'abord la charge exercée sur la machine quelques instants avant une défaillance de roulement, dans un instantané des données 2 heures avant la défaillance.

[Afficher l'image en taille réelle]

Chacune de ces lignes est chargée sur un outil particulier. Il ne faut pas un spécialiste des fusées pour comprendre ce qui se passe ici. La charge monte en flèche environ 15 minutes avant la défaillance réelle des roulements sur chaque outil, probablement en raison du fait que la machine subit des contraintes supplémentaires à cause d'un composant clé de plus en plus compromis.

Si nous examinons la progression pièce par pièce dans les 15 minutes précédant la panne, un autre schéma intéressant émerge, à savoir que la charge semble dégénéré heures supplémentaires. Vous pouvez voir qu'à chaque coupe, la charge dépasse de façon exponentielle les spécifications.

Comparez cela à une autre défaillance de roulement sur une autre machine fabriquant la même pièce, et les schémas sont remarquablement similaires. C'est parce qu'il s'agit de la signature unique d'une défaillance de roulement. Alors que les défaillances de fraise en bout entraînant des pièces de rebut présentent un saut de charge sur l'outil suivant, les défaillances de roulement présentent une augmentation considérablement dégénérée de la charge sur tous les outils.

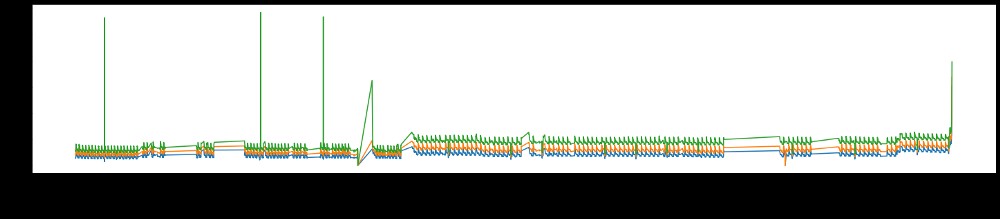

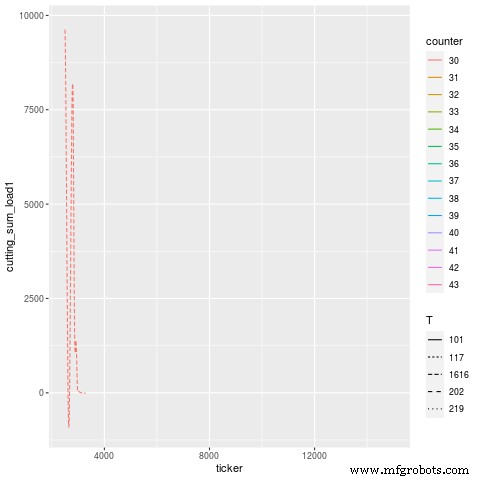

Et en regardant cela au fil du temps, nous voyons en fait que cette dégénérescence commence des jours avant la panne réelle. Sur deux instances distinctes pour deux machines, vous pouvez voir qu'il y a une élévation de la charge bien avant la dernière montée raide au cours des 15 dernières minutes avant la rupture. C'est parce qu'un roulement ne sort pas de nulle part. Il y a probablement un relâchement ou une fracture qui n'est pas contrôlée pendant des jours avant le hari-kari final, provoqué par une mauvaise utilisation ou un manque d'entretien. Dans ce cas, le roulement défectueux a également endommagé le logement de la broche, ce qui a coûté quelques milliers de dollars supplémentaires en réparation.

Échec du roulement de novembre, montrant une charge élevée ~2 jours à l'avance. [Voir l'image en taille réelle]

Échec du roulement en février, montrant une charge élevée environ 1 semaine à l'avance. [Voir l'image en taille réelle]

La cohérence remarquable que nous constatons pour des types de défaillance est due au fait que nous nous intéressons à des phénomènes physiques, qui sont, surprise surprise, régis par les lois de la physique. Ainsi, les défaillances suivent des schémas déterministes que nous pouvons discerner à partir de données suffisamment fidèles. L'astuce consiste vraiment à obtenir ces données et à les nettoyer pour qu'elles soient utiles, ce qui représente une grande partie de notre propriété intellectuelle.

Nous attribuons cette innovation au mélange particulier de compétences que nous avons au sein de l'équipe MachineMetrics ; nous ne pensons pas qu'il soit typique d'avoir des opérateurs de machines chevronnés travaillant avec des experts en cyber -des protocoles physiques, complétés par des physiciens du CERN et des scientifiques des données de groupes de réflexion mondiaux, tous soutenus par des investisseurs qui pensent que nous inaugurons une nouvelle ère de l'industrie.

Échecs d'outils en cascade

La rupture d'une colonne entière d'outils peut être une expérience frustrante pour tout machiniste. Malheureusement, c'est un phénomène trop courant dans notre industrie. Et si nous pouvions voir quand le premier outil s'est cassé, puis arrêter la machine juste avant que les autres outils ne soient retirés ?

Il s'avère que vous pouvez. Après le premier outil, le changement de signature de charge sur les outils suivants vous est pratiquement remis sur un plateau.

Dans un cas, nous voyons le premier outil interrompre plusieurs cycles de pièces avant que la machine ne s'arrête lorsqu'elle détecte quelque chose de catastrophique. Au moment où l'auto-arrêt se produit, d'autres outils ont également été retirés, ce qui a coûté à l'atelier des centaines de dollars en remplacements d'outils inutiles. Le premier outil s'est probablement cassé parce qu'il était usé et en fin de vie, il n'a donc probablement pas pu être sauvé de toute façon. Mais il n'y a aucune raison pour que d'autres outils après lui, certains fraîchement remplacés, doivent également disparaître.

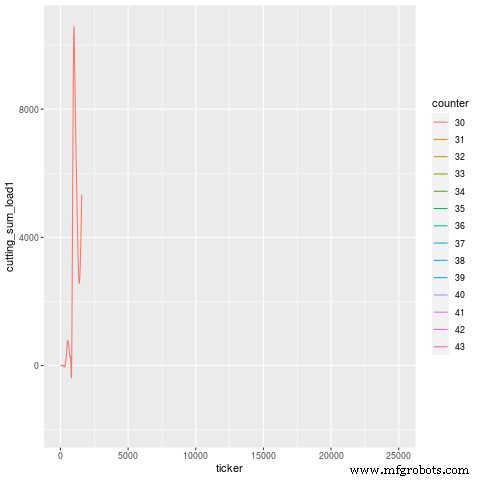

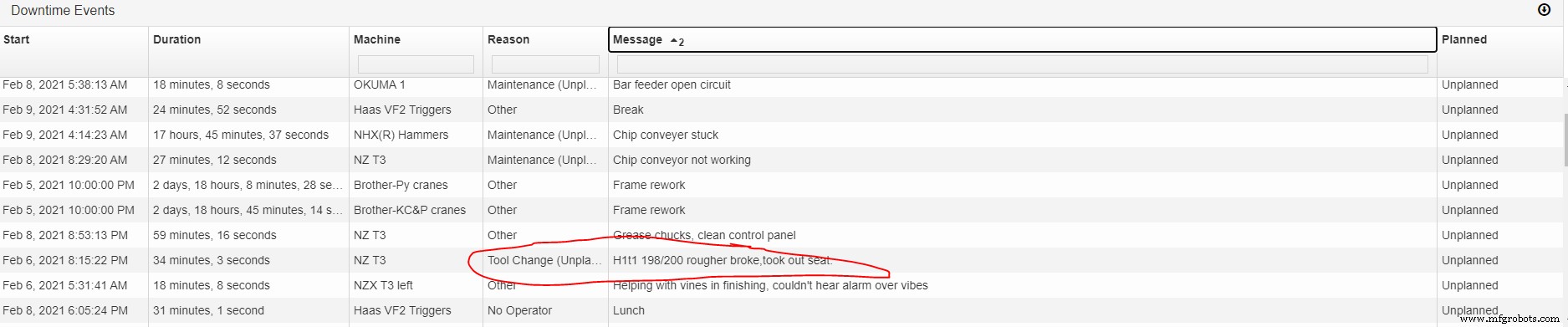

Vous pouvez voir une animation de ceci ci-dessous, où la prétendue défaillance de l'outil selon l'opérateur, et lorsque la machine s'est arrêtée, était à la partie 40. En fait, le signal commence à dégénérer autour de la partie 37, 3 cycles complets avant que la machine n'identifie elle-même que quelque chose n'allait pas. Durant ces 3 cycles, l'outil qui suivait l'outil cassé est tombé en panne.

Décomposons cette période d'utilisation de l'outil en plus du numéro de pièce, les outils sont désignés par différents types de ligne.

Faisons un petit zoom sur la région troublante. C'est un peu difficile à repérer, mais il semble que T101 soit l'outil incriminé qui s'est cassé, et T117 est celui qui subit une charge plus élevée dans les cycles immédiatement après, puis les lignes plates (meurt). Une fois les outils remplacés, la signature de charge revient à peu près à ce qu'elle était avant (ce qui explique un peu de glissement dû au fait d'avoir de nouveaux outils).

L'annotation dans ce cas était "H1t1 198/200 plus rugueux s'est cassé, a pris son siège." — c'est-à-dire, "la tête 1, l'outil 1, l'outil d'ébauchage, s'est cassé pendant le travail, à 198 des 200 pièces destinées à être fabriquées, et a sorti l'outil d'assise (suivant)".

[Afficher l'image en taille réelle]

En effet, c'est ce qui s'est passé.

Restez à l'écoute pour la partie 2, où nous passerons en revue l'estimation de la durée de vie de l'outil, les conséquences de décalages incorrects sur votre machine et les coupures incomplètes en cas de défaillance de l'outil.

Image sélectionnée avec l'aimable autorisation de Daniel Smyth.

Technologie industrielle

- 30 inventions étonnantes de la NASA que nous utilisons dans notre vie quotidienne

- Apprentissage automatique dans la maintenance prédictive

- Usinage CNC :définition et types de machines CNC

- Qu'est-ce que l'usinage CN ? - Définition et guide de base

- Cas d'utilisation de l'usinage CNC dans les industries militaires et de la défense

- Comment utiliser les surfaces pour usiner des géométries complexes

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Analyse prédictive dans le secteur manufacturier :cas d'utilisation et avantages

- L'importance des liquides de refroidissement dans l'usinage