Le moulage par injection et l'impression 3D se combinent pour créer des pièces "impossibles"

Lorsque nous parlons de produits en plastique, la méthode de fabrication la plus courante est le moulage par injection, couvrant une grande majorité des pièces en plastique que nous utilisons au quotidien. Comme leurs noms l'indiquent, les pièces moulées par injection produisent des objets complexes et complexes en utilisant du plastique déposé dans des moules jusqu'à ce que le matériau se solidifie dans la forme souhaitée. La production de moules nécessiterait normalement un usinage CNC à partir de divers métaux comme l'aluminium ou l'acier.

Cependant, de plus en plus d'entreprises optent pour des moules d'injection imprimés en 3D plutôt que ceux qui utilisent des méthodes de fabrication soustractives. Voici quelques-unes des raisons :

Moules moins chers et production plus rapide

L'un des problèmes du moulage par injection traditionnel est que les moules peuvent être coûteux à fabriquer. Ces moules nécessiteraient un investissement massif pouvant aller de 3 000 $ à plus de 100 000 $ (selon la complexité du moule ou le matériau utilisé). En toute honnêteté, ceux-ci rapporteraient souvent un grand nombre d'objets à des taux de production à volume élevé. Les moules dureraient également assez longtemps. Pourtant, ceux-ci peuvent être un montant énorme à payer, surtout par rapport à leurs homologues imprimés en 3D.

Les moules d'injection imprimés en 3D, en particulier ceux développés avec SLA ou Material Jetting, peuvent à peu près égaler la précision des moules usinés CNC à un prix bien inférieur. Ils peuvent également permettre des délais d'exécution beaucoup plus rapides pour les produits, les prototypes et les tests. Non seulement cela, mais ils permettent également aux entreprises de produire et de tester des moules en interne, avec un niveau de contrôle accru sur le produit final.

Le fabricant d'interrupteurs de commande Berker a trouvé ces avantages cruciaux dans ses opérations. À l'aide d'un Objet30 Pro, ils ont pu réduire les délais de production de 28 jours à 3 jours, tout en diminuant les coûts de 22 000 $ à 3 000 USD.

"Cette nouvelle flexibilité nous permet d'essayer deux ou trois solutions différentes en même temps pour obtenir le meilleur résultat », explique Andreas Krause, responsable du département technique et de la fabrication chez Berker. « La qualité confirmée de nos produits issus de ces prototypes fonctionnels a accéléré nos processus de R&D ."

Fabrication à faible volume

Comme mentionné précédemment, bien que les moules imprimés en 3D soient excellents pour le prix et la rapidité, ils ne sont pas trop applicables à la fabrication à grand volume. En effet, les moules en plastique imprimés ne résistent pas aussi bien à l'usure et ne durent donc pas aussi longtemps. Cependant, ce n'est pas un inconvénient majeur car cela lui a permis de développer une niche dans le domaine de la fabrication à faible volume. Les prototypes de moules d'injection créés avec l'impression 3D n'ont jamais été destinés à remplacer les outils souples ou durs dans la production à volume moyen et élevé, mais ils sont destinés à combler l'écart entre les moules à outils souples et les prototypes imprimés en 3D.

Grâce à l'utilisation de matériaux d'impression 3D modernes résistants à la température et à la liberté de conception que permet l'impression 3D, les moules imprimés en 3D sont devenus une option viable pour la fabrication de matrices de moulage par injection à faible tirage. Ces moules sont les mieux adaptés pour des délais d'exécution plus rapides (1 à 2 semaines contre 5 à 7 semaines). Pour certains produits comme les composants électriques ou les équipements de plomberie, il est plus rentable d'avoir de plus petites séries plutôt que de se lancer dans la fabrication de masse.

Ces cycles peuvent fonctionner avec des quantités de production aussi faibles que 50 à 100 pièces. Ils sont également parfaits pour les pièces assez petites, c'est-à-dire moins de 150 mm. Bien que les séries puissent sembler petites, elles réduisent considérablement les coûts de démarrage du moulage par injection, permettant aux entreprises de produire au niveau de production de taille moyenne.

Améliorer la complexité des pièces

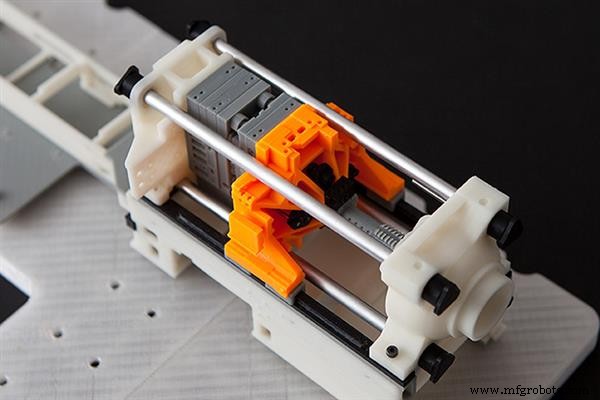

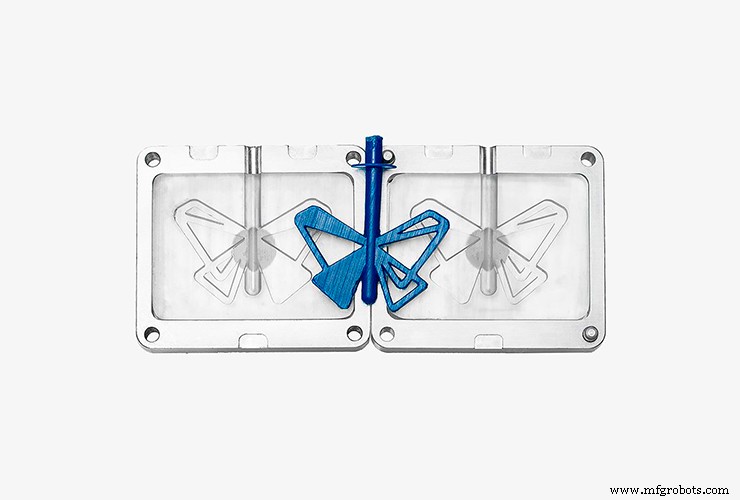

Il existe deux types de moules à injection imprimés :les inserts de moules développés dans des cadres en aluminium et ceux qui sont développés en tant que pièces autonomes, entièrement imprimées en 3D. En termes de qualité, les moules imprimés en 3D sans cadre ont beaucoup à offrir. Cela dépend de leur construction de base, car ils peuvent permettre toutes sortes de détails lorsqu'ils ne s'appuient pas sur ces boîtiers en aluminium traditionnels.

Sans l'utilisation du cadre en aluminium, l'imprimante devra peut-être utiliser plus de matériel et de temps, mais cela garantira que les petits détails comme les canaux de refroidissement complexes. Le niveau de détail plus élevé que permettent ces moules peut être crucial pour ajouter tous les minuscules composants fonctionnels et les lacunes dont certains produits ont besoin. Des entreprises comme Grundfos, qui produisent des systèmes de pompage, ont trouvé que c'était le meilleur moyen d'obtenir de minuscules détails dans l'objet moulé tout en conservant une excellente finition de surface.

C'est encore plus impressionnant si l'on considère que le moulage par injection offre déjà certaines des pièces les plus complexes et les meilleures finitions du marché. Cependant, le produit final n'est jamais aussi bon que le moule à partir duquel il a été fabriqué, et donc ces détails poussent l'enveloppe encore plus loin.

Si vous souhaitez en savoir plus sur toutes les possibilités offertes par la fabrication moderne comme l'impression 3D, l'usinage CNC ou une foule d'autres technologies, assurez-vous de vérifier rapiddirect.com pour plus d'informations ou des services pratiques à la demande.

Technologie industrielle

- L'impression 3D peut-elle remplacer le moulage par injection ?

- Moulage par injection avec la technologie PolyJet

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- Moulage par injection vs moulage par injection de réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Moulage par injection plastique dans l'industrie automobile

- Moulage par injection vs impression 3D :tout ce que vous devez savoir

- Pièces en élastomère :moulage de silicone par injection vs matériaux flexibles d'impression 3D