Fondamentaux de l'usinage :correction de la longueur d'outil

Nous avons créé la série Machining Fundamentals pour vous aider à parfaire vos connaissances en FAO, que vous travailliez dans un atelier d'usinage ou que vous débutiez. Les machinistes internes de notre centre technologique de Birmingham animent chaque épisode et fournissent un aperçu détaillé d'un outil/processus. Dans la dernière édition, nous avons couvert les flux et les vitesses. Nous présentons ici le décalage de longueur d'outil - qu'est-ce que c'est, pourquoi ils sont importants, où les trouver sur votre machine et comment les régler. Nous montrerons également ce qui peut arriver lorsque vous saisissez une valeur incorrecte.

Une machine à commande numérique par ordinateur (CNC) stocke certaines informations sur l'outil qui indiquent au machiniste où positionner l'outil pour couper dans les emplacements calculés par le logiciel Autodesk Fusion 360. Certaines de ces informations stockées peuvent inclure le diamètre de l'outil, le rayon du coin (s'il en a un) et la longueur de l'outil, appelée décalage de longueur d'outil.

Qu'est-ce que le décalage de longueur d'outil et pourquoi est-ce important ?

Le seul point connu sur la machine est le point de référence sur le nez de la broche. Le décalage de longueur d'outil est la différence de longueur entre le nez de la broche et la pointe de l'outil.

Si un machiniste ne saisit pas de valeur de décalage de longueur d'outil, le nez de la broche se dirigera par erreur vers les points définis par les trajectoires d'outil dans Autodesk Fusion 360. Cela peut casser la broche, endommager la précision ou l'alignement de la machine et même forcer le machiniste à pièces de machine de rebut.

Examinons deux types de supports distincts :un HSK63 et un BT40. Les deux s'adaptent à diverses machines et serrent l'outil de différentes manières, mais ils ont des longueurs différentes. Il est important de régler le décalage avec précision avant de les utiliser, car l'outil peut dépasser du support à des degrés divers.

Nous utilisons la longueur de l'outil pour décaler le nez de la broche de la longueur de l'outil. Cela garantit que la pointe de l'outil se dirige vers ce nouveau point au lieu du nez de la broche.

En laissant le machiniste définir une référence d'axe z pour chaque pièce, le décalage de longueur d'outil permet à la machine CNC de compenser de nombreux outils de différentes longueurs. Cela permet finalement aux machinistes d'utiliser plusieurs outils sans avoir à réinitialiser la référence de l'axe z à chaque fois qu'ils utilisent un outil.

Trouver le décalage

Différents contrôleurs stockent les valeurs d'outil à différents endroits. Pour accéder au tableau de décalage de longueur d'outil sur le contrôleur HEIDENHAIN, illustré dans la vidéo ci-dessus, cliquez sur le bouton Bibliothèque d'outils. Là, nous pouvons voir une liste de tous les outils stockés sur la machine. Pour accéder au tableau des décalages sur un contrôleur Haas NGC, appuyez sur le bouton Décalage.

Réglage du décalage de longueur d'outil

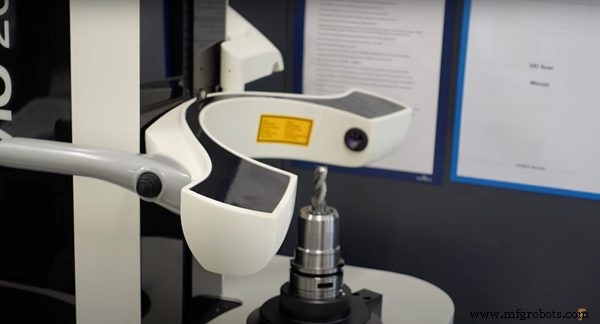

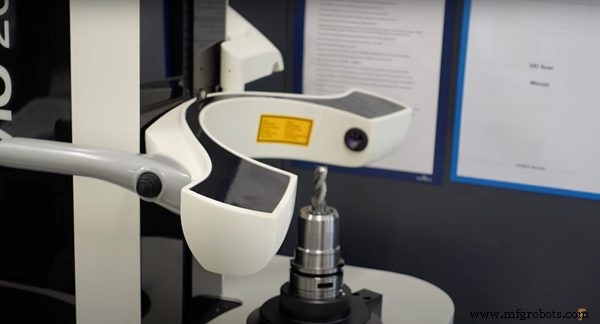

Il existe de nombreuses façons de définir le décalage. La vidéo présente une machine dotée de trois options de réglage d'outils :un outil de réglage laser, un outil de réglage mécanique et une jauge de glissement avec un outil d'étalonnage connu. Vous pouvez également régler l'outil hors de la machine à l'aide d'outils spécialisés comme un régleur d'outils optique.

La vidéo montre une machine utilisant un outil de réglage laser, qui ne nécessite pas de configuration manuelle. Cependant, une machine Haas utilise un outil de réglage mécanique, qui nécessite une configuration manuelle. Chaque type de régleur d'outils a ses avantages, et les deux fournissent généralement des résultats précis et cohérents.

Les régleurs d'outils optiques sont utiles sur les routeurs et les machines qui n'ont pas leur propre équipement d'outils. Ces régleurs d'outils sont souvent très précis, mais ils nécessitent une entrée manuelle dans le contrôleur. Les moins précises sont les jauges de glissement, qui peuvent être utilisées sur toutes les machines CNC et nécessitent une entrée manuelle dans le contrôleur. Les machines plus récentes intègrent rarement cette approche.

Valeur de décalage de longueur d'outil incorrecte

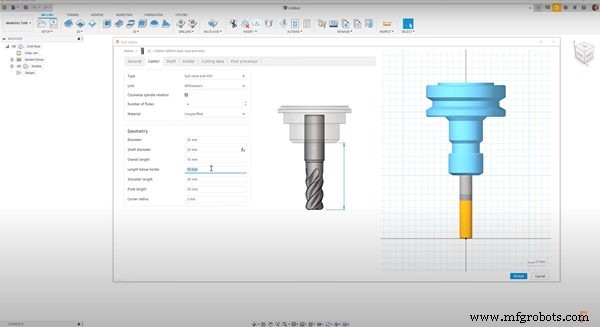

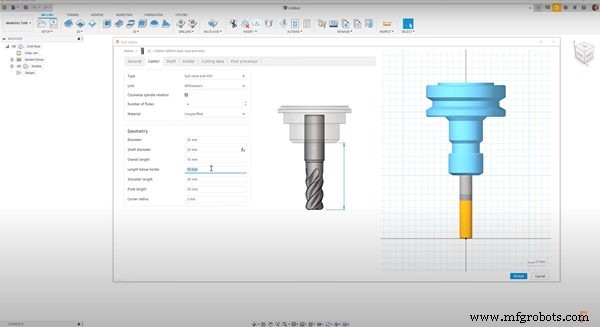

Lorsque nous simulons nos trajectoires d'outil dans Autodesk Fusion 360, il est important de vérifier que les valeurs de décalage correspondantes sont définies dans la bibliothèque d'outils Fusion 360. Cela garantit que la simulation et la sortie CN sont exactes.

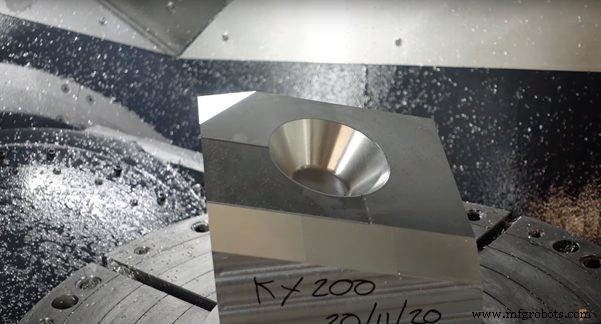

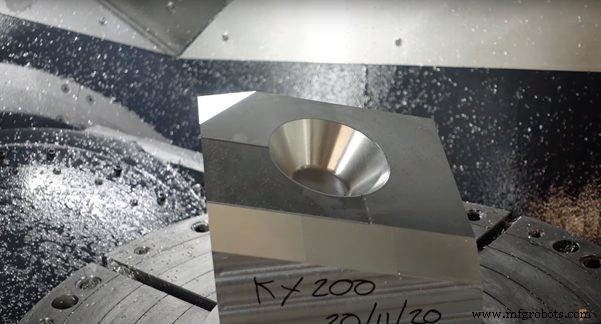

La vidéo montre un modèle avec différentes surfaces usinées à différents angles. Toutes les surfaces semblent lisses sans aucun problème de fusion entre les surfaces. Voyons ce qui se passe lorsque nous ajustons le décalage de l'outil de -0,5 mm. En pensant maintenant que l'outil est plus court qu'il ne l'est en réalité, le contrôleur pousse l'outil plus loin dans la pièce de 0,5 mm.

De toute évidence, le bon décalage est crucial pour obtenir la finition correcte requise sur les pièces de la machine. Démarrez avec Autodesk Fusion 360 pour une expérience CAO/FAO véritablement intégrée.

Technologie industrielle

- Usinage électrochimique (ECM) :cinématique, dynamique, travail et conception d'outils

- Déviation d'outil dans l'usinage CNC

- Stratégies pour réduire la déviation de l'outil dans l'usinage CNC

- Qu'est-ce que l'usinage ? - Définition, processus et outil

- Processus d'usinage par ultrasons - Principe de fonctionnement des pièces, avantages

- Comment le rayon d'angle affecte l'usinage CNC

- 7 revêtements d'outils indispensables pour un usinage haute performance

- Tronçonnage avec usinage sur l'axe Y

- Comprendre le processus d'usinage et la machine-outil