Déballage de l'extension de fabrication - Pourquoi raide et peu profond ?

Qu'est-ce que l'extension de fabrication ?

Avant de plonger dans les détails qui font de Steep and Shallow plus qu'un parcours d'outil unique pour les machinistes paresseux, je souhaite couvrir rapidement ce qu'est réellement l'extension de fabrication Fusion 360. L'extension de fabrication ajoute des fonctionnalités plus approfondies pour ceux d'entre nous qui en ont besoin. Il inclut actuellement l'accès à la fabrication additive, à la reconnaissance des trous, à l'inspection de surface et au sondage de géométrie, ainsi qu'à l'inclinaison et à la profondeur. Fondamentalement, l'automatisation du forage, l'inspection en cours de fabrication et des stratégies de finition robustes. Vous pouvez activer, c'est-à-dire vous abonner, à l'extension de fabrication directement dans Fusion 360. En savoir plus sur l'extension de fabrication ici.

Si vous vous abonnez à l'extension de fabrication, effectuez un ensemble d'opérations à l'aide de ces stratégies, puis décidez de ne pas vous réabonner, vous pouvez toujours afficher et publier les opérations que vous avez effectuées. Vous ne pouvez tout simplement pas les modifier. L'objectif de l'extension de fabrication est de vous donner la flexibilité d'accéder uniquement aux fonctionnalités dont vous avez besoin, quand vous en avez besoin. Il n'y a pas de coût initial élevé, pas de téléchargements, pas de numéros de série ou de dongles supplémentaires. De cette façon, le prix de base de Fusion 360 reste bas pour ceux qui n'ont pas toujours besoin de cette capacité plus profonde et plus complexe tout en nous permettant de rester en activité et en vous donnant la possibilité de publier des programmes hérités.

D'accord, cool. Qu'est-ce que la pente raide et peu profonde ?

Raide et peu profond est le parcours d'outil de finition 3D inclus dans l'extension de fabrication. À un niveau élevé, il peut usiner des pièces complètes avec une géométrie de surface complexe en un seul parcours d'outil. Il a des paramètres dédiés pour les zones escarpées et peu profondes de la pièce contenues dans une seule opération. Je suppose que c'est clair d'où il tire son nom !

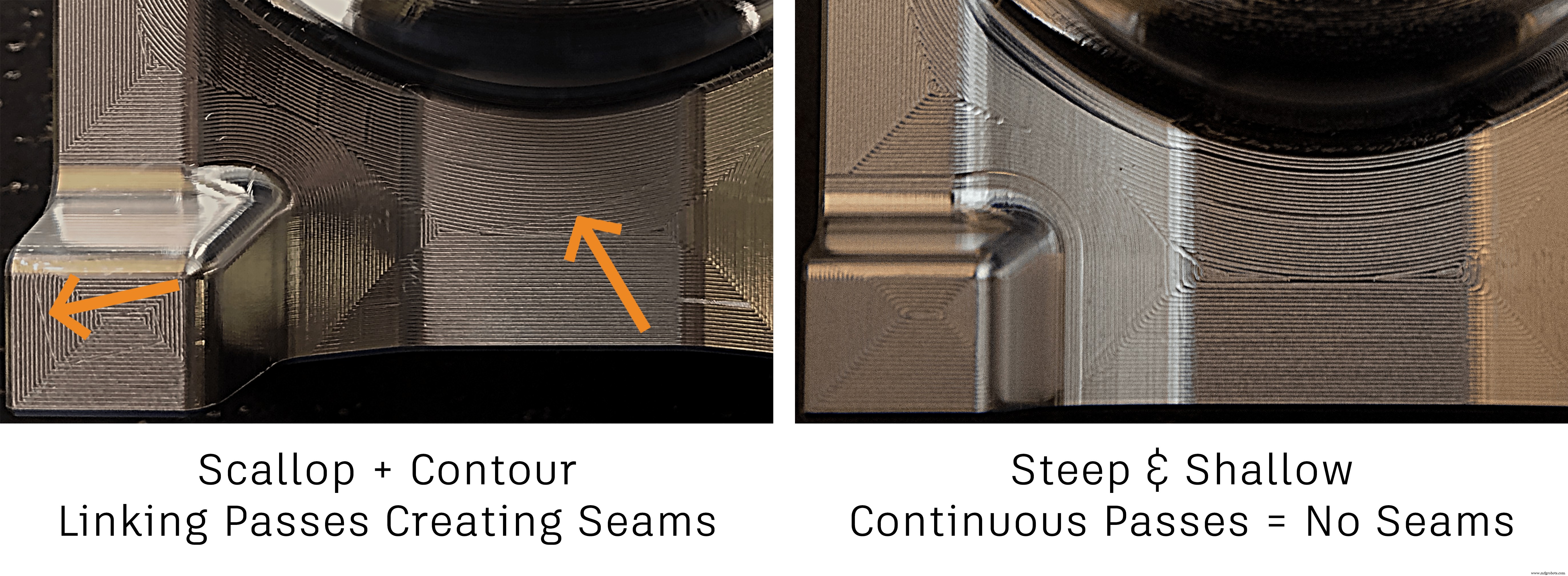

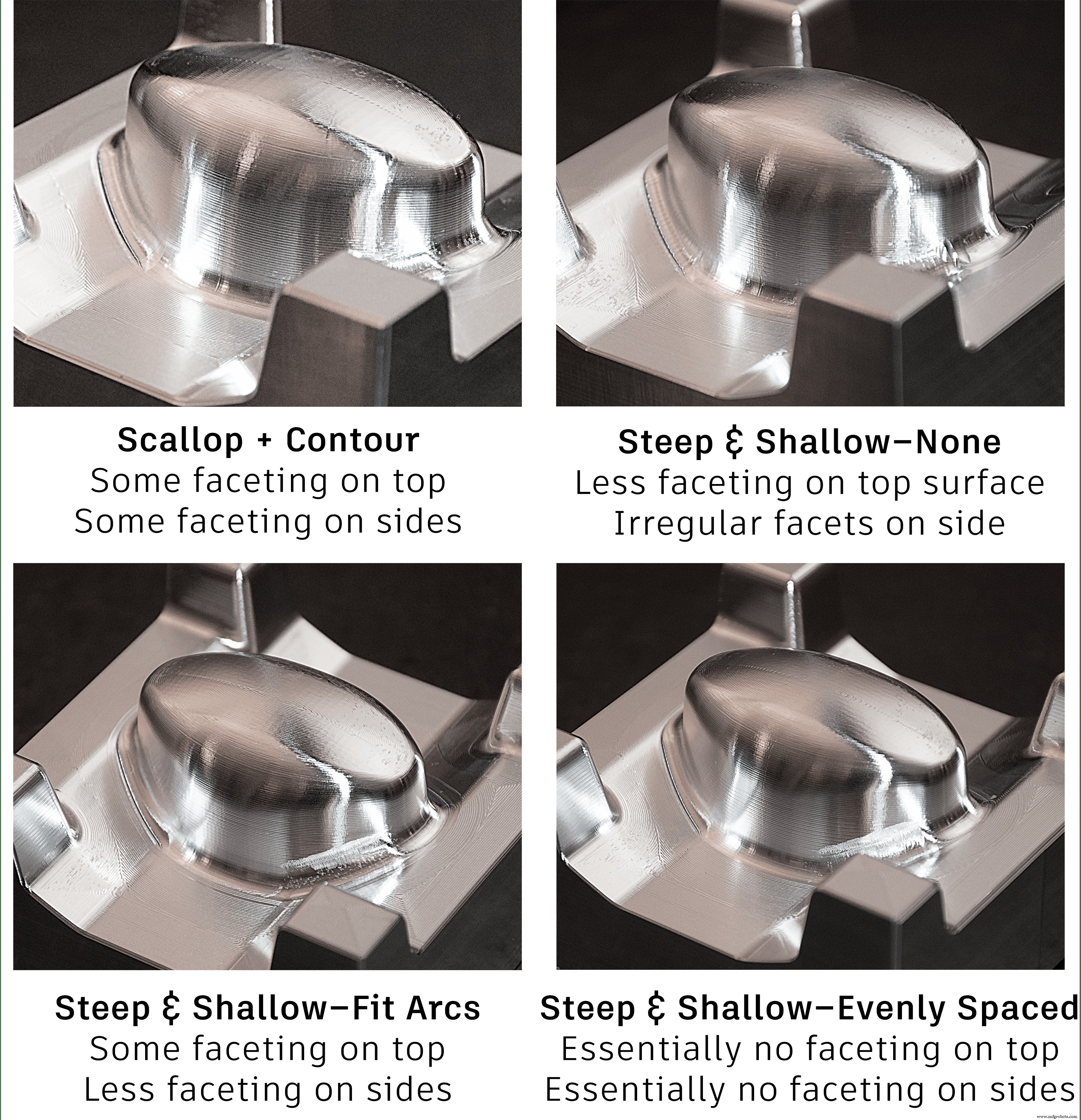

À partir de cette vue de haut niveau, inclure Steep et Shallow dans l'extension de fabrication n'a pas beaucoup de sens. Il semble que combiner les stratégies de pétoncle et de contour conduirait au même résultat, n'est-ce pas ? C'est ce que je pensais au départ. Mais, comme Tim Paul aime à le dire, le diable est dans les détails. Et wow, Steep et Shallow ont-ils beaucoup de détails !

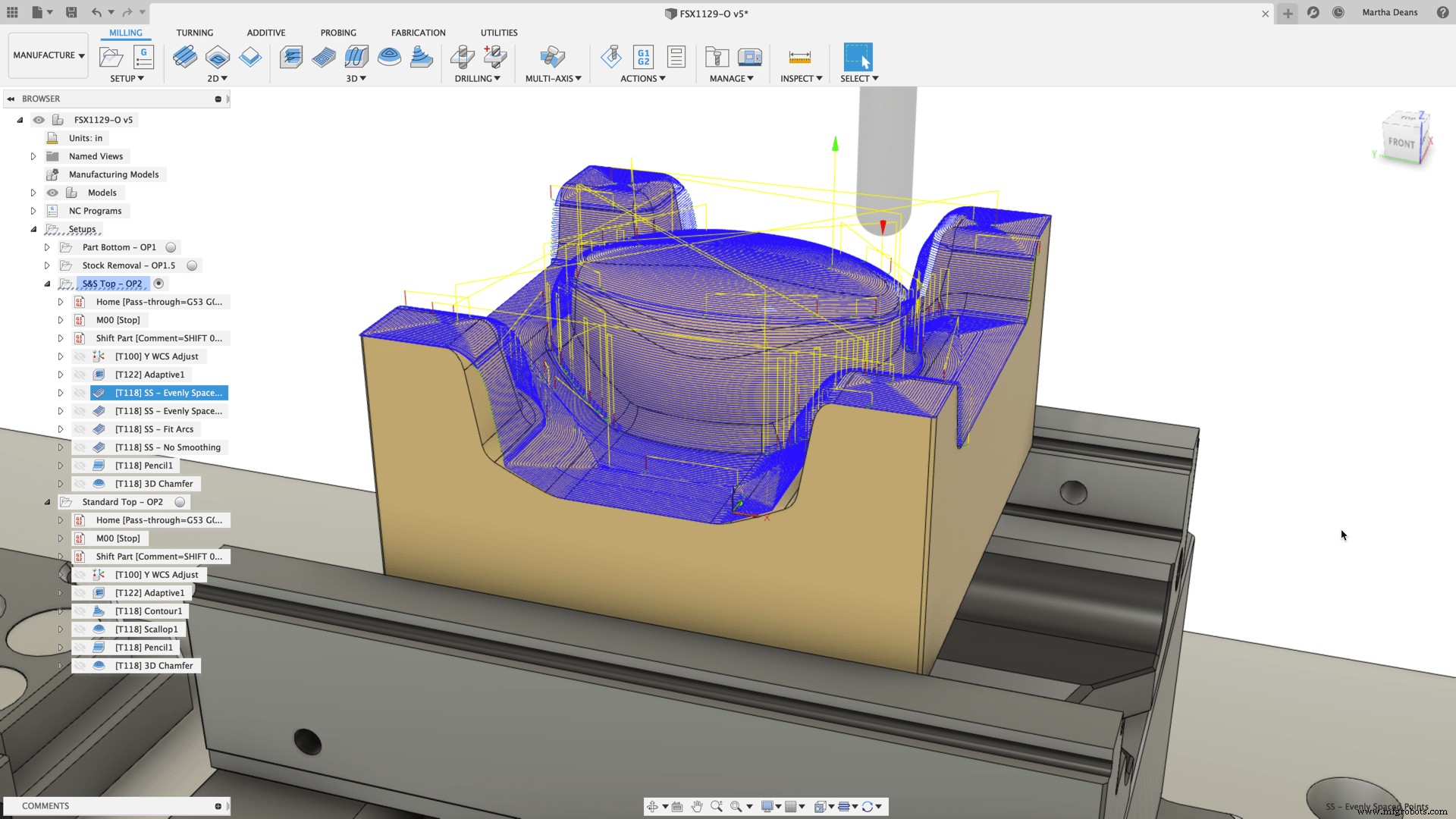

Pour regarder de plus près, j'ai usiné 4 pièces identiques sur le Haas VF2SS que nous avons au San Francisco Technology Center au Pier 9. Je vais comparer certains des petits détails et voir si Steep and Shallow vaut vraiment la peine d'être utilisé.

Angle de seuil et distance de chevauchement

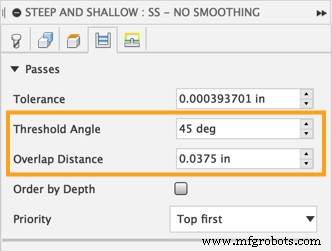

Commençons par le haut de l'onglet Cols raides et peu profonds. Le paramètre Angle de seuil permet de s'assurer facilement que les stratégies raide et peu profonde couvrent les zones appropriées de la pièce. Il s'agit de «l'angle de coupure» pour lequel la stratégie passe de raide à peu profonde. Donc, si j'entre 30 degrés, tout ce qui est moins profond aura la stratégie des passes peu profondes qui s'applique. Tout ce qui est plus raide aura la stratégie des cols raides appliquée. Le paramètre Distance de chevauchement spécifie une distance pour fusionner les stratégies afin de réduire l'apparence des coutures dans le produit final.

Si vous utilisez une combinaison de feston ou parallèle et contour, vous pouvez toujours faire en sorte que les trajectoires d'outil couvrent la majeure partie de la pièce en utilisant le confinement de pente disponible dans la plupart des stratégies de finition 3D. 0 degrés est plat et 90 degrés est vertical, par rapport à l'axe Z. Ainsi, pour obtenir le même résultat qu'un angle de seuil de 45 degrés, vous utiliserez un confinement de pente de 0 degré à 45 degrés dans le feston ou le parallèle et un confinement de 45 à 90 degrés dans le contour. Mais cela ne tient pas compte des chevauchements.

La distance de chevauchement est-elle vraiment importante ?

Maintenant, selon la personne à qui vous demandez et le type de pièces que vous fabriquez, l'importance du chevauchement varie. Certains disent que ce n'est pas nécessaire et qu'il gaspille simplement un temps de cycle précieux. Certains disent qu'il est très nécessaire de mélanger les surfaces de transition pour une finition de surface uniforme. La chose importante ici est que Steep and Shallow a un paramètre réel que vous pouvez utiliser pour contrôler exactement la distance de chevauchement. Si vous avez besoin d'un chevauchement, une bonne valeur de départ consiste à définir la distance de chevauchement égale à 2 fois le pas et à ajuster à partir de là.

Pour que les stratégies distinctes se chevauchent, vous devez vous assurer que les confinements de pente se chevauchent également. Dans ce cas, j'ai défini l'angle maximal du pétoncle sur 45,5 degrés et l'angle minimal du contour sur 44,5 degrés. Ainsi, les trajectoires d'outils doivent se chevaucher légèrement d'environ 1 degré. Cependant, je ne sais pas ce que c'est en distance linéaire. L'avantage de Steep et Shallow est que je sais exactement dans quelle mesure ils se chevauchent, tandis que pour les stratégies séparées, c'est un peu un jeu de devinettes et de vérifications.

Détournement raide et peu profond

Maintenant, il y a quelque chose d'important que permet l'angle de seuil de raide et peu profond. Vous pouvez essentiellement le forcer à couvrir toute la partie dans les passages raides ou peu profonds en réglant l'angle de seuil sur 0,1 degré ou 89,9 degrés, respectivement. Combinez cela avec les limites de pente, et vous pouvez utiliser Raide et Peu profond pour créer des trajectoires d'outil optimisées de feston, parallèle, de contour ou de rampe. Cela pourrait être particulièrement utile pour ceux qui ont des machines à 5 axes qui peuvent utiliser l'orientation de l'outil pour incliner l'outil afin qu'il coupe la pointe tout en conservant le même mouvement de coupe. Alternativement, vous pouvez transformer Steep and Shallow en une meilleure version de Scallop ou Parallel en fonction des avantages que je suis sur le point de couvrir.

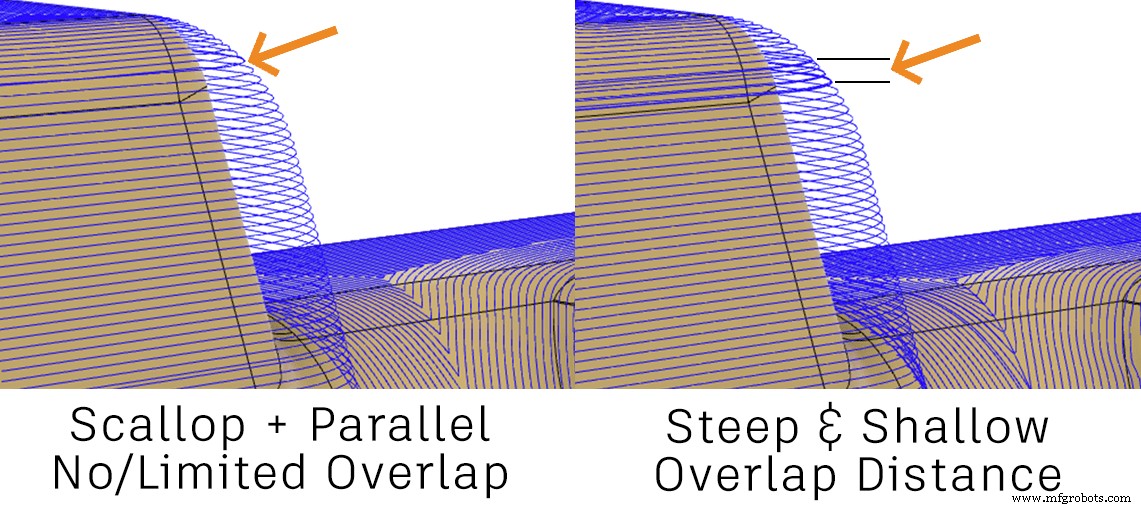

Passes continues pour pétoncles

En descendant dans la boîte de dialogue, il existe plusieurs options dans la section des passes peu profondes spécifiques à la coquille Saint-Jacques. Dans ce cas, pour cette géométrie de pièce, Scallop avait plus de sens que Parallel, c'est donc ce sur quoi je vais me concentrer. La case à cocher Continu fait du feston une spirale continue plutôt que des passes décalées distinctes qui nécessitent des mouvements de transition. Cela peut aider à réduire les marques sur la pièce car l'outil reste constamment engagé dans le matériau. L'engagement constant réduit les changements de déviation de l'outil qui entraînent des marques sur la pièce où l'outil dévie lorsqu'il commence à s'engager ou se redresse lorsqu'il se désengage.

Les passes continues aident également la machine à se déplacer plus facilement. Généralement, il y aura une vitesse d'avance différente pour les mouvements d'entrée/sortie et les mouvements de coupe définis pour l'outil et hérités par l'opération. De nombreux facteurs entrent en ligne de compte pour obtenir le mouvement de machine le plus optimal qui sortent du cadre de ce blog, mais le maintien d'une vitesse d'avance constante peut certainement aider. Cela signifie que la machine n'a pas besoin d'accélérer et de décélérer aussi souvent, ce qui peut aggraver les problèmes de déviation d'outil.

La création de passes continues n'est actuellement pas disponible dans le parcours d'outil de pétoncle dans Fusion 360. Ainsi, bien que vous puissiez utiliser Raide et peu profond pour créer un pétoncle amélioré, vous ne pouvez pas le reproduire avec un pétoncle de base.

Décalages lisses pour le pétoncle

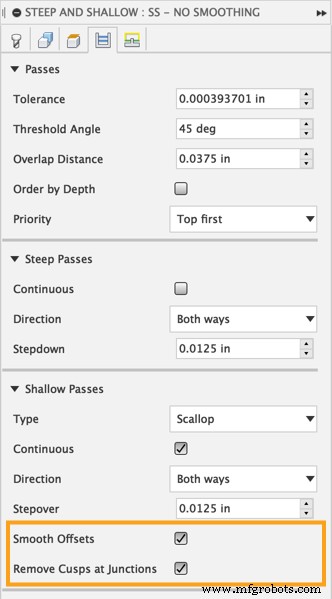

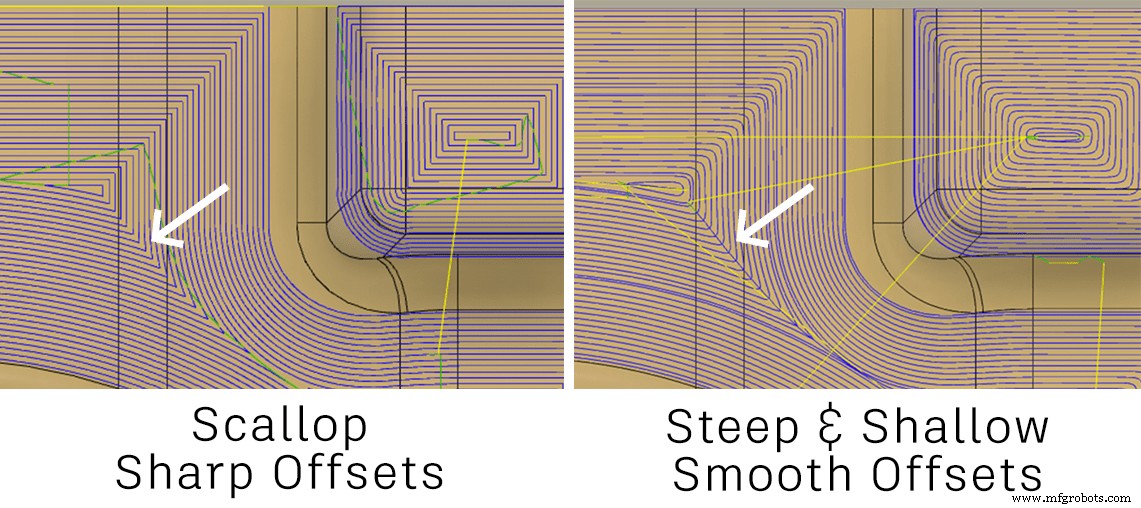

Ensuite, il existe deux options qui aident à lisser le mouvement de la machine tout en réduisant les variations de finition de surface.

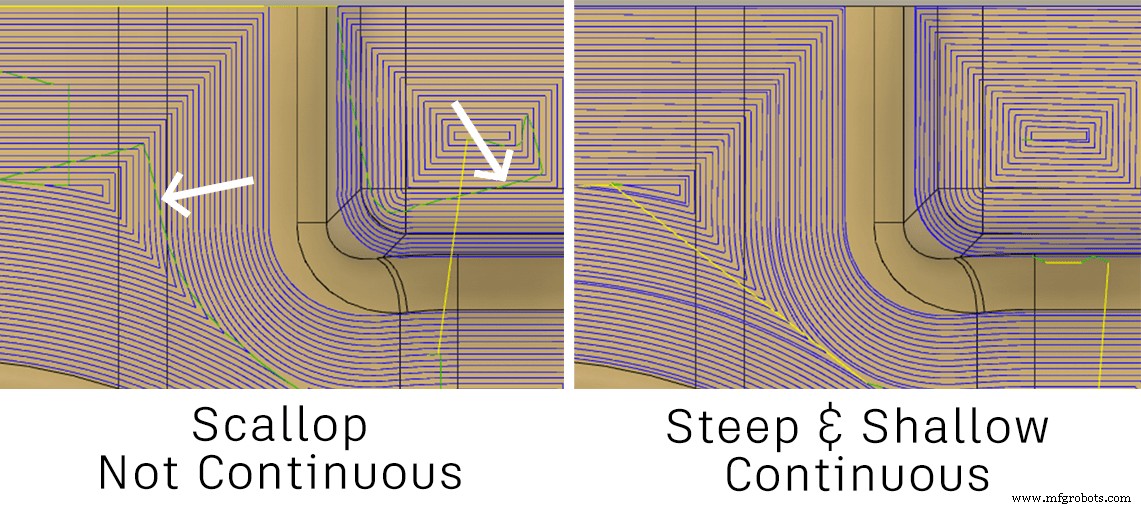

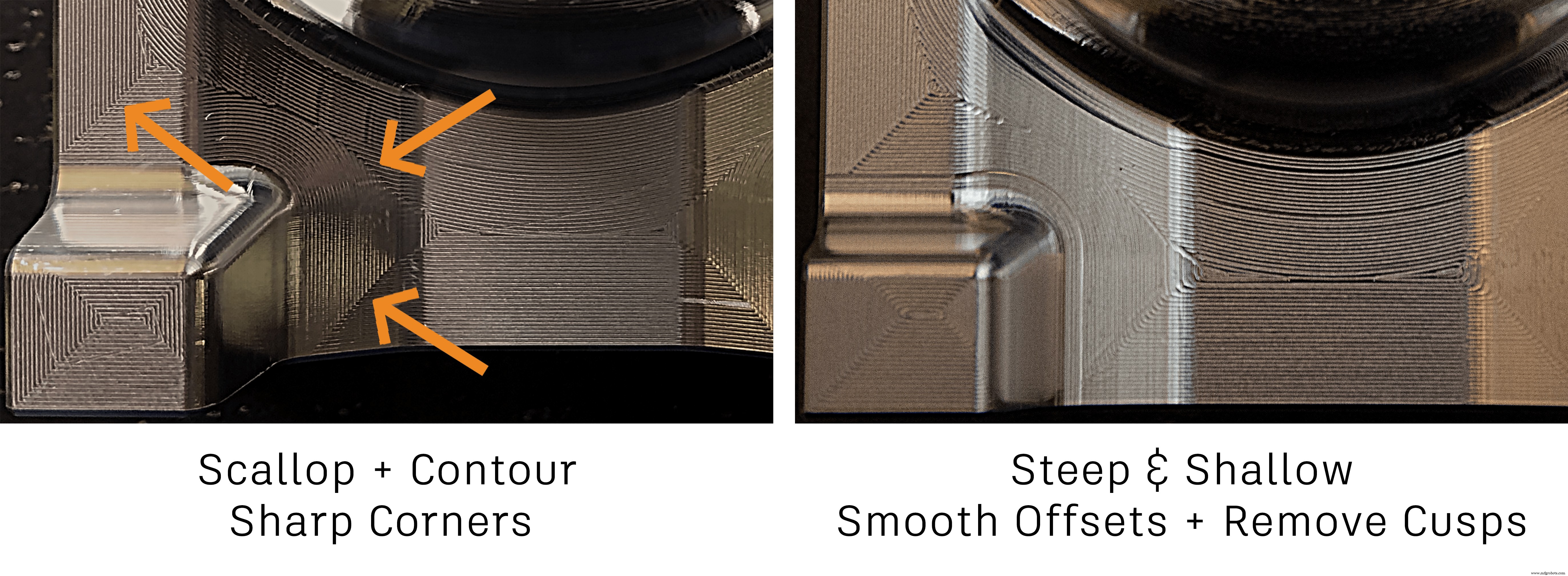

Les trajectoires d'outil de feston ont tendance à "s'effondrer" lorsque les passes continuent de se décaler vers le centre de la pièce. Cela peut conduire à des angles vifs dans le parcours d'outil. Ces angles vifs signifient que l'outil et la machine doivent essentiellement tourner en un rien de temps, ce qui entraîne une accélération et une décélération élevées dans au moins un axe de déplacement. Comme je l'ai mentionné ci-dessus, cela entraîne des problèmes de déviation de l'outil, ce qui peut entraîner des marques laissées sur la pièce. Pour lutter contre cela, Steep and Shallow propose une option Smooth Offsets qui arrondit ces angles vifs pour aider à lisser le mouvement de la machine.

Malheureusement, même Smooth Offsets n'est pas une solution miracle. Les coins internes ont toujours un problème :il y a une plus grande distance entre chaque coin interne que le pas programmé. Cela peut conduire à une cuspide plus élevée le long des coins internes. Heureusement, Steep and Shallow a encore une autre option pour résoudre exactement ce problème ! Supprimer les cuspides aux jonctions ajoute une passe le long des coins internes où la distance est supérieure à l'enjambement, ce qui permet de lisser cette cuspide élevée et d'obtenir une finition de surface plus uniforme.

Encore une fois, ces options ne se trouvent que dans Steep and Shallow, donc bien que vous puissiez utiliser Steep and Shallow pour créer un feston avec ces options, vous ne pouvez pas le reproduire en utilisant le parcours d'outil standard du feston.

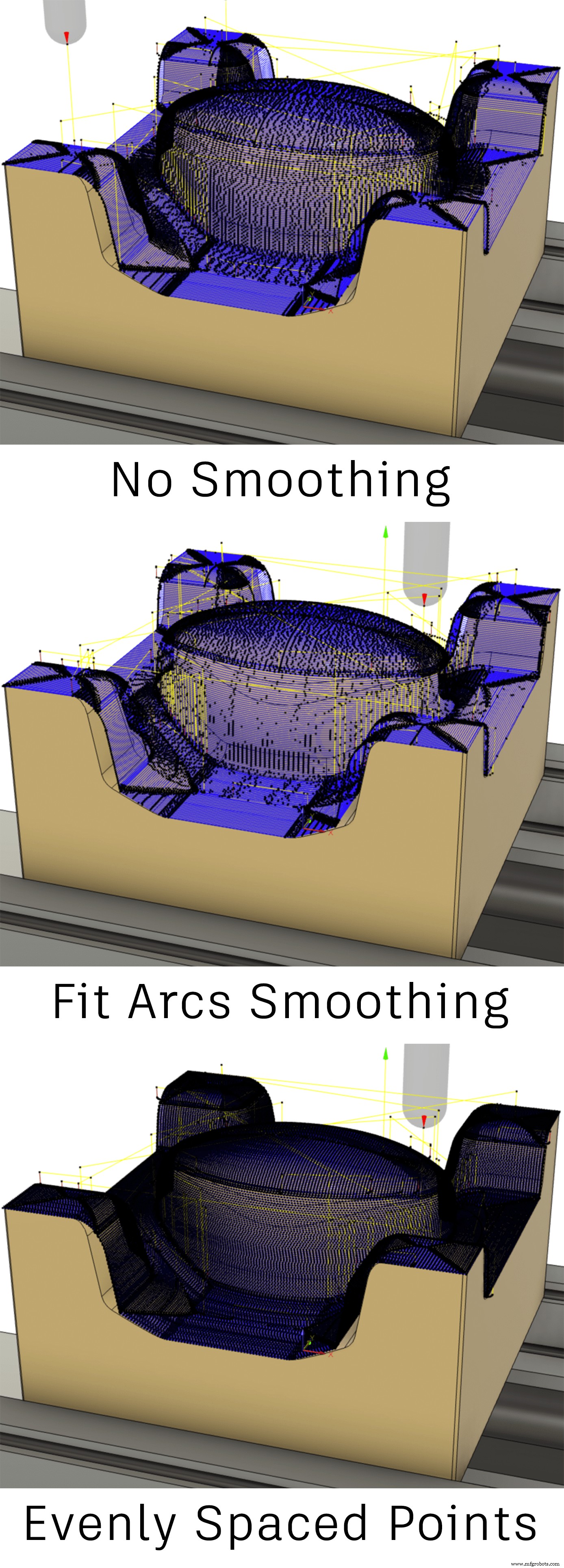

Lissage uniformément espacé

J'ai définitivement gardé le meilleur pour la fin, et c'est la nouvelle option de lissage disponible dans Steep and Shallow. Ajuster les lignes et les arcs fait essentiellement ce que fait l'option de lissage dans le reste de Fusion 360 - rapproche les lignes et les arcs pour réduire le nombre total de points dans le parcours d'outil. Tim fait un excellent travail d'explication plus en détail ici. Cette option est idéale pour les machines plus anciennes où trop de points peuvent entraîner une perte de données. Le manque de données signifie que la machine-outil s'arrête et attend que la prochaine ligne de code soit traitée. Cela peut entraîner des mouvements saccadés et problématiques de la machine. Alors que les parcours d'outils volumineux et complexes peuvent causer des problèmes sur les anciens contrôles avec moins de puissance de traitement, les nouveaux contrôles avec des processeurs modernes sont moins susceptibles de rencontrer ce problème.

Pour les machines plus récentes, le traitement des données n'est plus un problème. Maintenant, il est en fait plus avantageux d'ajouter points pour garder la distance entre les points aussi régulière que possible. Cela permet de rapprocher les points de la trajectoire d'outil de la surface d'origine, de conserver une tolérance globale plus serrée et de lisser le mouvement de la machine entre les points. J'ai essayé les trois options de lissage et les résultats de la partie sont ci-dessous. Malheureusement, les résultats ne s'affichent pas aussi bien en photo qu'en personne. Cependant, il y a clairement une amélioration significative de la qualité de surface. Vous pouvez même voir comment la distribution irrégulière des points dans le parcours d'outil conduit directement à des facettes ou à des incohérences sur la pièce finie.

Qu'est-ce que tout cela signifie ?

Alors, devriez-vous utiliser Steep et Shallow ? Je pense que la conclusion, comme le sont souvent les conclusions, est qu'il n'y a pas de réponse parfaite. D'un point de vue technique, il offre des fonctionnalités qui ne sont tout simplement pas disponibles en combinant d'autres parcours d'outils. Les passes continues, les décalages lisses et les points régulièrement espacés offrent tous des avantages évidents lorsque l'on considère le mouvement de votre machine et la finition de surface qui en résulte. Donc, si vous usinez des pièces avec des tolérances de surface serrées qui nécessitent une quantité non négligeable de finition à la main, ces améliorations pourraient valoir la peine d'être explorées. Si vous grenaillage post-usinage, peut-être qu'un modèle de parcours d'outil qui utilise le feston et le contour est amplement suffisant.

D'un point de vue commercial, Steep and Shallow a un coût supplémentaire. La réduction des opérations de finition en aval pourrait suffire à compenser à elle seule le coût de l'abonnement. De plus, l'extension de fabrication est également livrée avec d'autres fonctionnalités - restez à l'écoute pour un aperçu similaire de la façon dont la fonctionnalité d'inspection en cours de fabrication peut améliorer considérablement la fiabilité des processus.

Personnellement, je pense que la meilleure partie de l'extension de fabrication est que vous n'avez pas vraiment à "choisir" la façon dont vous aviez l'habitude de choisir les modules ou le niveau de logiciel à acheter. Si vous l'essayez et décidez qu'il ne convient pas à votre processus, ne renouvelez tout simplement pas votre abonnement ! De plus, vous pouvez toujours accéder à tous les parcours d'outils que vous avez créés.

Si vous décidez d'essayer l'extension de fabrication, faites-nous savoir comment cela se passe ! Taguez-nous sur les réseaux sociaux (@adskFusion360), commentez ici ou, mieux encore, créez un message sur le forum Fusion 360 Manufacture.

Technologie industrielle

- L'usine numérique :qu'est-ce que c'est et pourquoi c'est important

- Transformation numérique dans la fabrication – Les accélérateurs et la feuille de route pour les fabricants

- Qu'est-ce que le double duromètre et pourquoi est-ce important dans le processus de fabrication ?

- Pourquoi la fabrication sur mesure est l'avenir

- Pourquoi l'industrie manufacturière américaine connaît une récession

- L'automatisation et l'impact du COVID-19 dans la fabrication

- L'automatisation et l'avenir de la fabrication numérique ?

- Les avantages et les inconvénients de la technologie dans la fabrication

- Comprendre les avantages et les défis de la fabrication hybride