Le résumé du processus de casting le plus complet

Classification du processus de coulée

- Moulage au sable

- Moulage en coquille

- Casting d'investissement

- Moulage sous pression

- Moulage basse pression

- Coule centrifuge

- Moulage par gravité

- Moulage sous vide

- Serrage du moulage

- Coupe de mousse perdue

- Diffusion continue

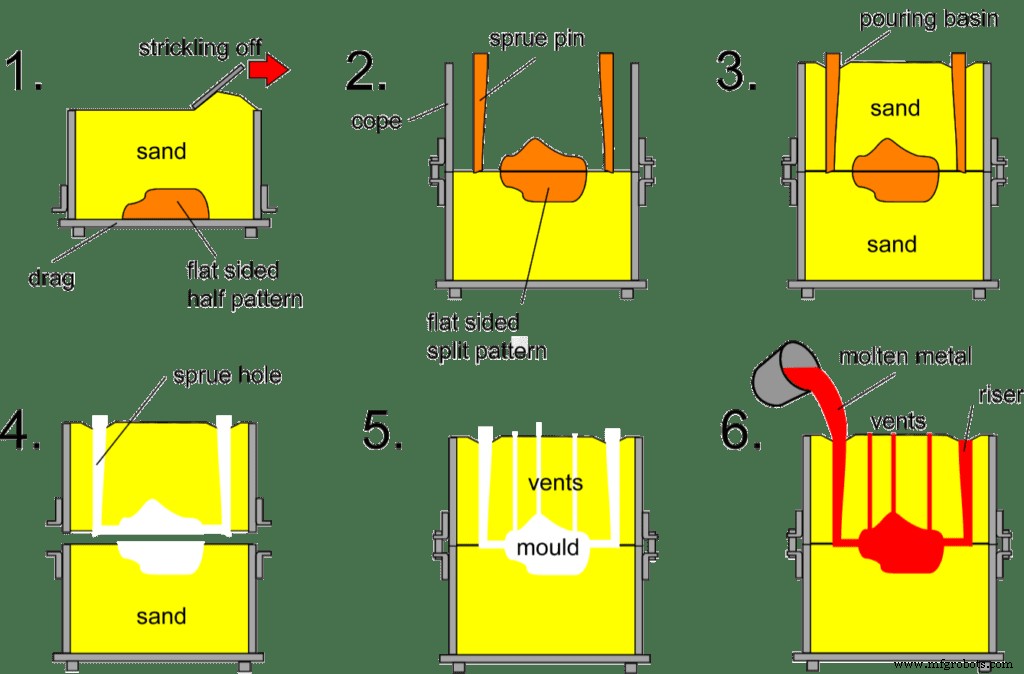

Moulage au sable

Procédé de coulée pour la fabrication de pièces moulées dans le moule en sable. L'acier, le fer et la plupart des moulages d'alliages non ferreux peuvent être obtenus par moulage au sable.

Flux de processus :

Caractéristiques techniques :

- Convient pour la fabrication d'ébauches de forme complexe, en particulier avec une cavité interne complexe ;

- Grande adaptabilité et faible coût ;

- Pour certains matériaux à faible plasticité, tels que la fonte, le moulage au sable est le seul processus de formage pour fabriquer les pièces ou les ébauches.

Candidature :

Bloc-cylindres de moteur automobile, culasse, vilebrequin et autres pièces moulées.

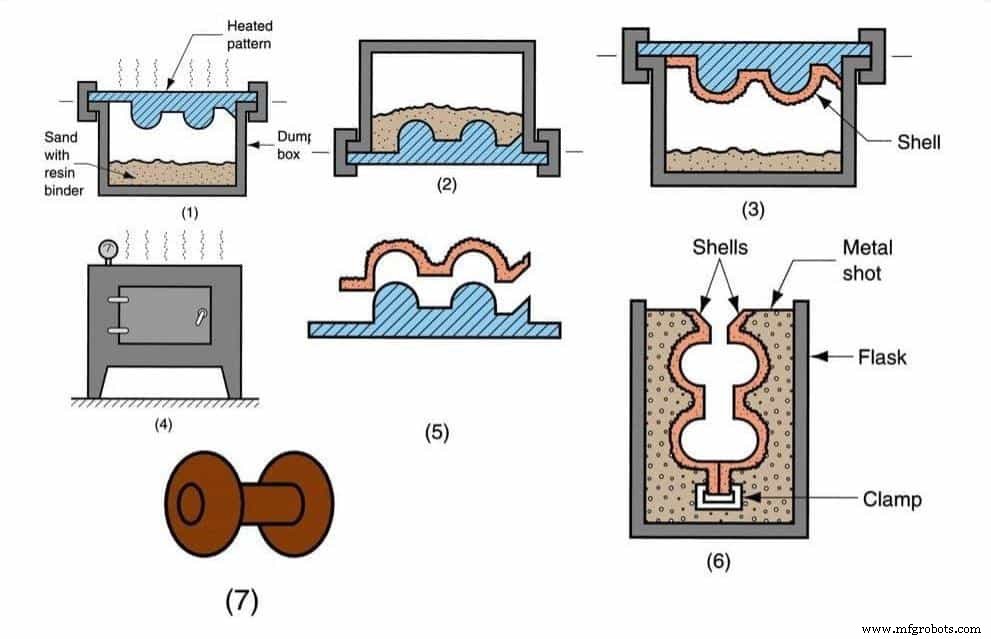

Moulage en coquille

Shell Mold Casting est un processus de coulée de moule consommable, c'est-à-dire que le métal en fusion est versé dans un moule jetable. Le sable recouvert de résine est recouvert sur le moule métallique réutilisable chauffé pour le durcir en une fine coque de moule, puis chauffer et solidifier la fine coque de moule pour obtenir une résistance et une rigidité suffisantes. Par conséquent, après que les coques de moule supérieure et inférieure sont serrées avec des pinces ou collées avec de la résine, un moule jetable peut être formé.

Flux de processus :

Caractéristiques techniques :

Avantages :

- Peut réaliser une production de masse automatisée ;

- Bonne finition de surface et précision d'usinage pouvant réduire les coûts d'usinage ultérieurs ;

- De grandes pièces et des formes complexes peuvent être produites ;

- Faible coût du moule et moins de déchets générés.

Inconvénients :

- La résine utilisée dans le moulage en coquille est chère ;

- Le moule métallique réutilisable doit être usiné avec précision à un coût élevé ;

- Un gaz irritant est généré pendant le versement ;

- Pièces moulées de faible résistance avec une porosité élevée.

Candidature :

Convient à la production de diverses pièces moulées en alliage de petite et moyenne taille avec de grands lots, une précision dimensionnelle élevée, une paroi mince et une forme complexe, comme la culasse, la bielle, le collecteur, etc.

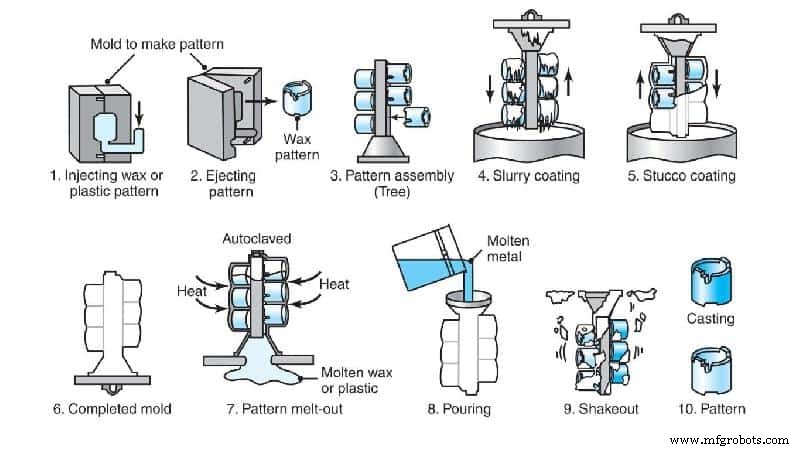

Casting d'investissement

Il se réfère généralement à un schéma de coulée dans lequel le matériau fusible est transformé en un motif, plusieurs couches de matériaux réfractaires sont enduites sur la surface du motif pour former une coque de moule, puis le motif est fondu hors de la coque du moule, donc afin d'obtenir un moule sans plan de joint, qui peut être rempli de sable après torréfaction à haute température. Elle est souvent appelée « fonte à la cire perdue ».

Flux de processus :

Caractéristiques techniques :

Avantages :

- Haute précision dimensionnelle et géométrique ;

- Rugosité de surface élevée ;

- Capable de couler des moulages complexes, et l'alliage coulé n'est pas limité.

Inconvénients :

Processus compliqué et coût élevé.

Candidature :

Convient à la fabrication de petites pièces aux formes complexes, aux exigences de haute précision ou à d'autres difficultés de traitement, telles que les aubes de moteur à turbine.

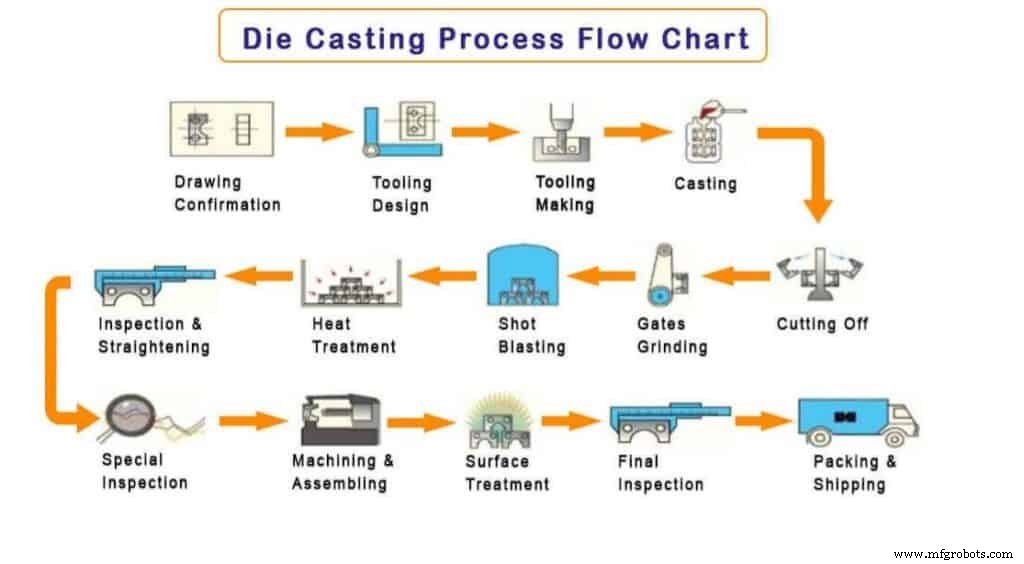

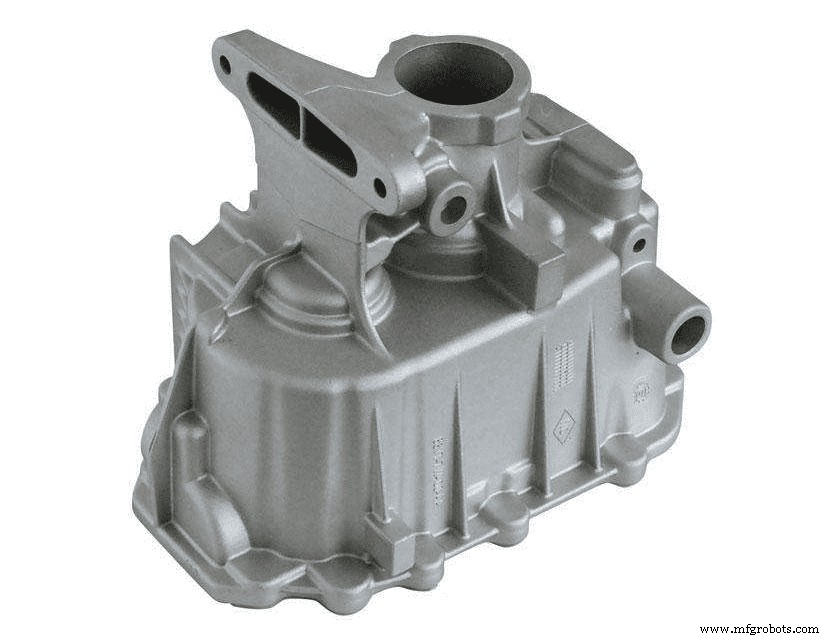

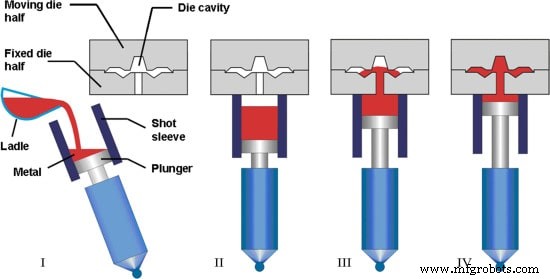

Moulage sous pression

La haute pression est utilisée pour presser le métal fondu dans une cavité de moule métallique de précision à grande vitesse, et le métal fondu est refroidi et solidifié sous pression pour former des pièces moulées.

Flux de processus :

Caractéristiques techniques :

Avantages :

- Le métal en fusion supporte une pression et un débit élevés ;

- Produit de haute qualité, taille stable et bonne interchangeabilité ;

- Efficacité de production élevée et longue durée de vie du moule de coulée sous pression ;

- Convient à la production de masse avec de bons avantages économiques.

Inconvénients :

- Les pièces moulées sont sujettes aux petits pores et à la porosité par retrait ;

- Ne convient pas pour travailler sous des charges d'impact et des vibrations, en raison de la faible plasticité des moulages sous pression ;

- Le moulage sous pression en alliage à point de fusion élevé peut réduire la durée de vie du moule de moulage sous pression et affecter l'expansion de la production de moulage sous pression.

Candidature :

Les moulages sous pression ont d'abord été utilisés dans l'industrie automobile et l'industrie des instruments, puis se sont progressivement étendus à diverses industries, telles que les machines agricoles, l'industrie des machines-outils, l'industrie électronique, l'industrie de la défense nationale, l'informatique, l'équipement médical, les horloges, les caméras, le matériel quotidien et autres industries.

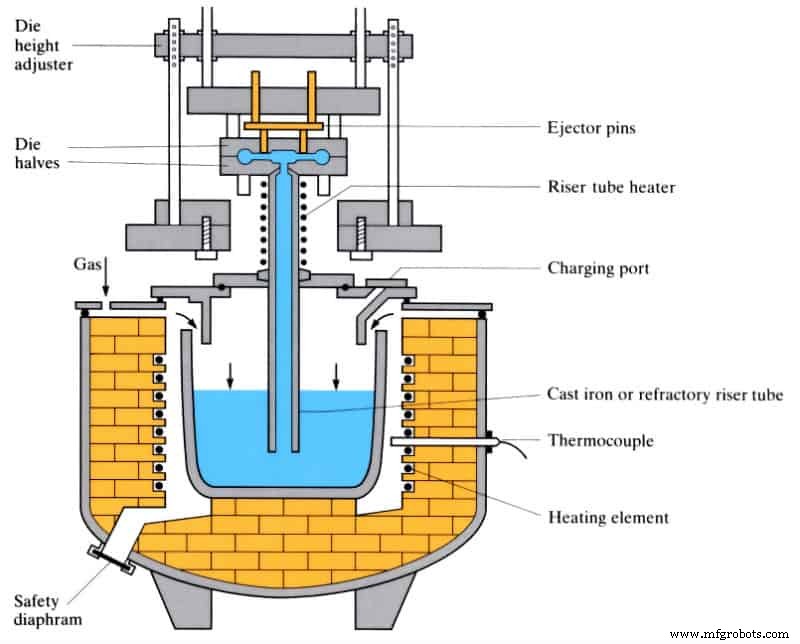

Moulage à basse pression

Il fait référence à la méthode de remplissage du moule avec du métal en fusion sous une pression inférieure (0,02 ~ 0,06 MPa) et de cristallisation sous pression pour former des pièces moulées.

Flux de processus :

Caractéristiques techniques :

- La pression et la vitesse pendant la coulée peuvent être ajustées, de sorte qu'elles peuvent être appliquées à une variété de moules de coulée différents (moules en métal, moules en sable, etc.), adaptés à la coulée de divers alliages et pièces moulées de différentes tailles ;

- Le remplissage de type injection par le bas est adopté, le remplissage de métal en fusion est stable et exempt d'éclaboussures, ce qui peut éviter le piégeage de gaz et le décapage de la paroi et du noyau du moule, ce qui améliore le taux qualifié de pièces moulées ;

- Les pièces moulées cristallisent sous pression, avec une structure compacte, un contour clair, une surface lisse et des propriétés mécaniques élevées, ce qui est particulièrement avantageux pour les pièces moulées à parois larges et minces ;

- La colonne montante d'alimentation est omise et le taux d'utilisation du métal est augmenté à 90 ~ 98 % ;

- Faible intensité de main-d'œuvre, bonnes conditions de travail, équipement simple et mécanisation et automatisation faciles à réaliser.

Candidature :

Principalement des produits traditionnels (culasse, moyeu de roue, châssis de cylindre, etc.).

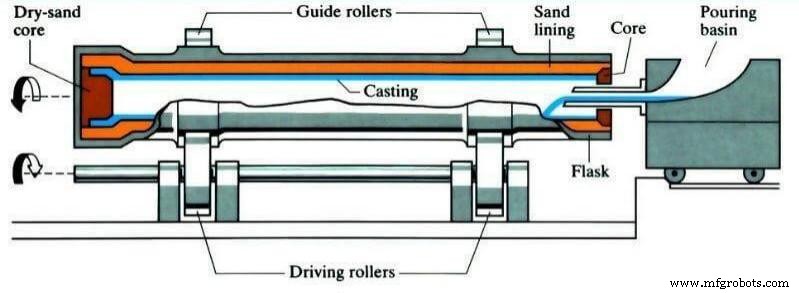

Coule centrifuge

Une méthode de coulée dans laquelle le métal fondu est versé dans un moule rotatif, et le moule est rempli sous l'action de la force centrifuge pour solidifier le métal fondu en forme.

Flux de processus :

Caractéristiques techniques :

Avantages :

- Il n'y a presque aucune consommation de métal du système de porte et du système de colonne montante pour améliorer le rendement du processus ;

- Le noyau du moule n'est pas nécessaire dans la production de pièces moulées creuses, de sorte que la capacité de remplissage du métal peut être grandement améliorée dans la production de pièces moulées tubulaires longues ;

- Moins de pores, d'inclusions de laitier et d'autres défauts, haute densité et propriétés mécaniques élevées des pièces moulées ;

- Pratique pour la fabrication de pièces moulées en métal composite pour fûts et manchons.

Inconvénients :

- Il existe certaines limitations dans la production de moulages de formes spéciales ;

- Mauvaise qualité de coulée, diamètre de trou intérieur imprécis, surface de trou intérieur rugueuse et grande surépaisseur d'usinage ;

- Les pièces moulées sont sujettes à la ségrégation par gravité spécifique.

Candidature :

La coulée centrifuge a d'abord été utilisée pour produire des tuyaux coulés. Le processus de coulée centrifuge est utilisé dans la métallurgie, l'exploitation minière, le transport, les machines de drainage et d'irrigation, l'aviation, la défense nationale, l'automobile et d'autres industries pour produire des pièces moulées en acier, en fer et en alliage de carbone non ferreux. Parmi eux, le tuyau en fonte centrifuge, la chemise de cylindre et le manchon d'arbre du moteur à combustion interne sont les plus courants.

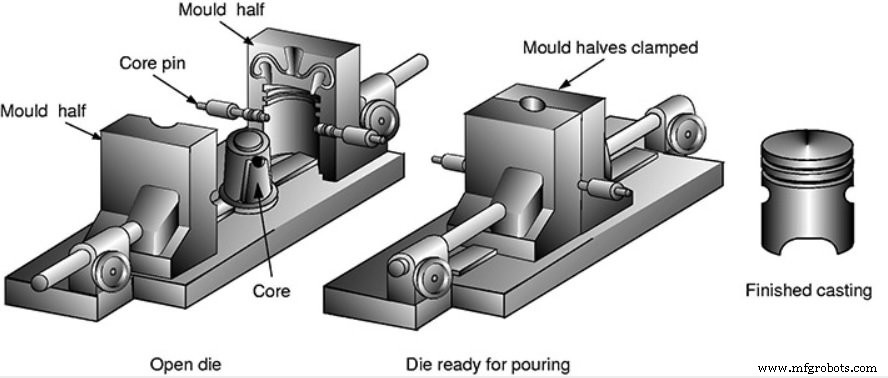

Moulage par gravité

Il fait référence à une méthode de formage dans laquelle le métal en fusion est rempli d'un moule métallique sous l'action de la gravité et refroidi et solidifié dans le moule pour obtenir des pièces moulées.

Flux de processus :

Caractéristiques techniques :

Avantages :

- La grande conductivité thermique et la capacité thermique du moule métallique, la vitesse de refroidissement rapide, la structure de moulage dense et les propriétés mécaniques sont environ 15 % supérieures à celles des pièces moulées en sable ;

- Pièces moulées avec une grande précision dimensionnelle et une faible rugosité de surface avec une bonne stabilité de qualité ;

- Étant donné que le noyau de sable n'est pas utilisé ou rarement utilisé, il peut améliorer l'environnement, réduire la poussière et les gaz nocifs et réduire l'intensité du travail.

Inconvénients :

- Le moule métallique lui-même n'a pas de perméabilité à l'air, donc certaines mesures doivent être prises pour évacuer l'air dans la cavité et le gaz généré par le noyau de sable ;

- Le moule en métal n'est pas déformable et le moulage est sujet aux fissures lorsqu'il est solidifié ;

- Le long cycle de fabrication et le coût de production élevé du moule métallique ne peuvent avoir un bon effet économique que dans la production de masse.

Candidature :

La coulée par gravité convient non seulement à la production de masse d'alliages non ferreux tels que les pièces moulées en alliage d'aluminium et en alliage de magnésium aux formes complexes, mais convient également à la production de pièces moulées et de lingots de fer et d'acier.

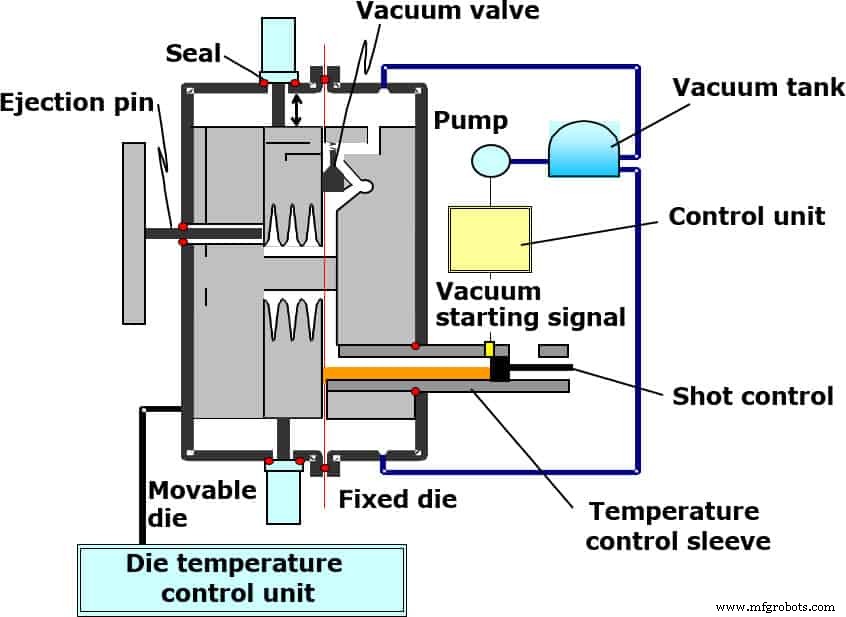

Moulage sous vide

Un processus de coulée avancé qui élimine ou réduit considérablement les pores et les gaz dissous dans les pièces de coulée en extrayant le gaz de la cavité du moule de coulée pendant le processus de coulée, améliorant ainsi les propriétés mécaniques et la qualité de surface des pièces de coulée.

Flux de processus :

Caractéristiques techniques :

Avantages :

- Éliminer ou réduire les pores à l'intérieur des pièces moulées, améliorer les propriétés mécaniques et la qualité de surface des pièces moulées, et améliorer les performances de placage ;

- Réduire la contre-pression de la cavité, l'alliage avec une faible pression spécifique et de mauvaises performances de coulée peut être utilisé, et il est possible de couler de grandes pièces moulées avec de petites machines ;

- Les conditions de remplissage sont améliorées et les pièces moulées avec une épaisseur de paroi plus fine peuvent être fabriquées.

Inconvénients :

- Coût plus élevé, en raison de la structure d'étanchéité complexe du moule, il est difficile à fabriquer et à installer.

- L'effet n'est pas très significatif si la méthode de coulée sous vide est mal contrôlée.

Presser Castin g

C'est une méthode de solidification et de fluotournage de métal liquide ou semi-solide sous haute pression pour obtenir directement des pièces ou des ébauches. Il présente les avantages d'un taux d'utilisation élevé du métal liquide, d'un processus simplifié et d'une qualité stable. Il s'agit d'une technologie de formage des métaux économe en énergie avec des perspectives d'application potentielles.

Flux de processus :

Diffusion par compression directe :

pulvérisation de revêtement, coulée d'alliage, fermeture de moule, pressurisation, maintien de la pression, décompression, fractionnement du moule, démoulage des ébauches et réinitialisation ;

Diffusion par pression indirecte :

pulvérisation de revêtement, fermeture du moule, alimentation, remplissage du moule, pressurisation, maintien de la pression, décompression, fractionnement du moule, démoulage des ébauches et réinitialisation.

Caractéristiques techniques :

- Peut éliminer les défauts internes tels que les pores, les trous de retrait et la porosité de retrait ;

- Faible rugosité de surface et grande précision dimensionnelle ;

- Peut empêcher le coulage des fissures ;

- Mécanisation et automatisation faciles à réaliser.

Candidature :

Il peut être utilisé pour produire divers types d'alliages, tels que l'alliage d'aluminium, l'alliage de zinc, l'alliage de cuivre, la fonte ductile, etc.

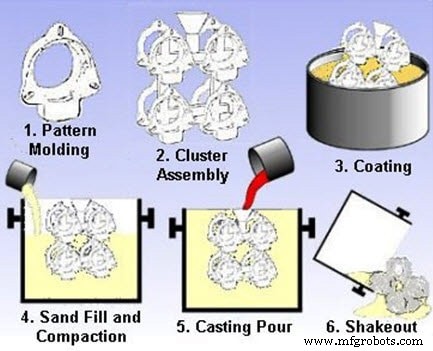

Coupe de mousse perdue

Lost Foam Casting (également connu sous le nom de Full Mold Casting) :

Il s'agit d'un nouveau type de méthode de moulage qui lie et combine les modèles de cire de paraffine ou de mousse de taille et de forme similaires aux moulages dans les grappes de modèles. Après avoir brossé et séché le revêtement réfractaire, enterrez-le dans du sable de quartz sec pour la modélisation des vibrations, versez sous pression négative pour gazéifier le modèle, le métal liquide occupe la position du modèle et forme une coulée après solidification et refroidissement.

Flux de processus :

pré moussage→moulage moussant→revêtement par trempage→séchage→

modelage → coulée → chute de sable → nettoyage

Caractéristiques techniques :

- Pièces moulées de haute précision, aucun noyau de sable n'est requis, ce qui réduit le temps de traitement ;

- Aucune surface de séparation, conception flexible et grande liberté de conception ;

- Production propre sans pollution ;

- Réduire les investissements et les coûts de production.

Candidature :

Convient à la production de pièces moulées de précision de différentes tailles avec une structure complexe, des types d'alliages illimités et des lots de production. Tels que la boîte de moteur en fonte grise, le coude en acier à haute teneur en manganèse, etc.

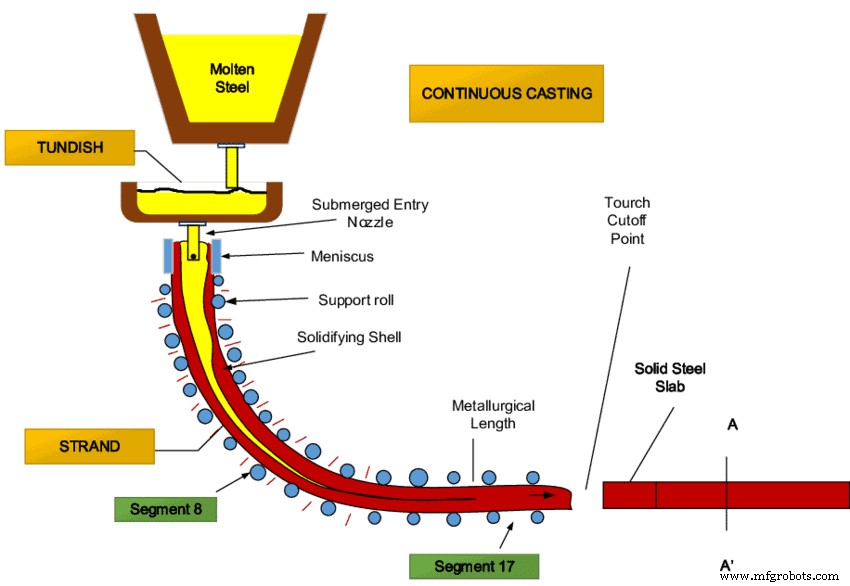

Diffusion continue

Diffusion continue est une méthode de coulée avancée, dont le principe consiste à verser en continu du métal en fusion dans un moule métallique spécial appelé cristallisoir. La coulée solidifiée (en croûte) est extraite en continu de l'autre extrémité du cristalliseur. Des moulages de n'importe quelle longueur ou longueur spécifique peuvent être obtenus par cette méthode de moulage.

Flux de processus :

Caractéristiques techniques :

- cristal dense, structure uniforme et bonnes propriétés mécaniques, car le métal se refroidit rapidement ;

- Économisez du métal et augmentez le rendement ;

- Processus simplifié, éliminant la modélisation et d'autres processus, diminuant l'intensité de la main-d'œuvre et réduisant considérablement la zone de production requise ;

- Mécanisation et automatisation faciles à réaliser, amélioration de l'efficacité de la production.

Candidature :

La méthode de coulée continue peut être utilisée pour couler l'acier, le fer, l'alliage de cuivre, l'alliage d'aluminium, l'alliage de magnésium et d'autres pièces moulées longues avec des formes de section inchangées, telles que des lingots, des dalles, des ébauches de barres, des tuyaux, etc.

Technologie industrielle

- Le processus en 6 étapes du moulage en coquille

- Les 4 approches principales de la coulée en moule permanent

- Présentation rapide du processus de casting

- Contrôle et influence de la température pendant le processus de moulage sous pression

- Connaître le processus de coulée de métal

- L'ensemble du processus de fabrication de moules

- Comprendre le processus de fabrication de coques du moulage à modèle perdu

- Introduction au procédé de moulage de précision en acier inoxydable

- Quand choisir le processus de moulage au sable de résine