Sommaire des connaissances sur la fonderie de précision et le dégazage de fonderie

La perméabilité à l'air est un indice de performance important des coquilles de moules de coulée de précision. La perméabilité à l'air de la coque du moule a une grande influence sur les pièces moulées de précision. Par exemple, on constate souvent que le coulage insuffisant des pièces moulées (y compris la forme incomplète et les coins arrondis) peut être causé par une mauvaise perméabilité à l'air de la coque du moule. De plus, la perméabilité à l'air de la coque du moule est également un facteur important affectant sa qualité de déparaffinage.

La source du gaz

Gaz pouvant être dissous dans les métaux, principalement l'hydrogène et l'oxygène. Au cours du processus de fusion, les principales sources de gaz sont :

- Gaz de four :pendant la fusion sans vide, le gaz de four est la principale source de gaz dans le métal. En plus de l'oxygène et de l'azote, le gaz de four contient également de la vapeur d'eau, de l'hydrogène, du monoxyde de carbone, du dioxyde de carbone, du dioxyde de soufre et des hydrocarbures. La composition du gaz de la fournaise varie selon le combustible utilisé et les conditions de combustion; Par exemple, le four à réverbère ou le four à creuset alimenté au fioul lourd ou au gaz contient souvent 5 à 10 % de vapeur d'eau et plus d'hydrogène, de monoxyde de carbone, etc.

- Charge du four :la plupart des surfaces métalliques électrolytiques restent des électrolytes résiduels, et la plupart des matériaux renvoyés par l'atelier de traitement contiennent de l'huile, de l'eau, de l'émulsion, etc. La plupart des déchets étrangers sont accompagnés d'eau, de corrosifs, de rouille, etc. pendant l'empilement à l'air libre et les saisons humides, l'humidité est adsorbée à la surface de la charge. Ceux-ci permettront au métal d'absorber plus d'hydrogène pendant le processus de fusion.

- Réfractaire :l'humidité contenue dans le réfractaire peut également favoriser l'inhalation de métaux, notamment lorsque le nouveau four démarre la production.

- Flux :de nombreux flux contiennent de l'humidité, certains d'entre eux (tels que le charbon de bois, le son de riz, etc.) contiennent de l'humidité adsorbée, et certains flux (tels que le borax) contiennent de l'eau cristalline. Afin de réduire la source de gaz dans le processus de fusion, le flux doit être séché ou déshydraté.

- Outils d'exploitation :un préchauffage incomplet des outils d'exploitation augmentera également la teneur en gaz du métal.

Processus de dissolution et solubilité du gaz

Solubilité du gaz dans le métal :lorsque le métal est solide, la solubilité du gaz est très faible. Avec l'augmentation de la température, la solubilité augmente lentement et la solubilité augmente fortement lorsqu'elle atteint la température du point de fusion. Continuez à augmenter la température du métal en fusion, la solubilité du gaz continue d'augmenter jusqu'à ce qu'elle atteigne la limite. Ensuite, il commence à baisser et lorsque la température atteint le point d'ébullition du métal, la solubilité du gaz est presque égale à zéro.

Cu+Ni> Cu+Pb> Cu+Ag> Cu+Au> Cu+Sn> Cu+Al

Différents éléments d'alliage ont des effets différents sur la solubilité du gaz dans l'alliage. Certains éléments comme le nickel ont une plus grande capacité de liaison avec le gaz, ce qui augmente la solubilité du gaz dans l'alliage. D'autres éléments tels que l'aluminium et l'étain peuvent réduire la solubilité du gaz dans l'alliage. Pour l'alliage de cuivre, les effets des éléments d'alliage sur la solubilité de l'hydrogène sont les suivants :Cu+Ni> Cu+Pb> Cu+Ag> Cu+Au> Cu+Sn> Cu+Al

Méthodes de dégazage

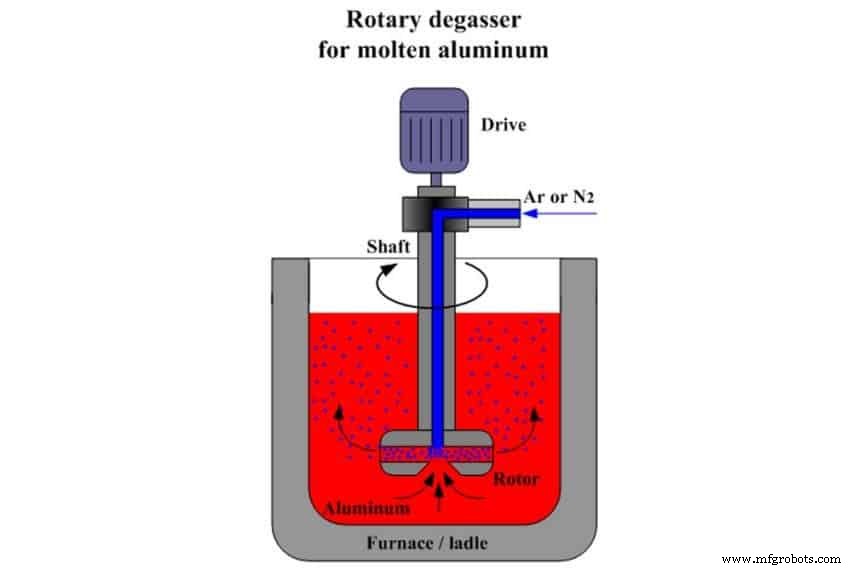

Méthode de dégazage de gaz :utilisez un gaz inerte (tel que N2) ou un gaz actif (tel que Cl2). Plus les bulles sont petites, plus elles sont nombreuses et plus elles sont bénéfiques pour le dégazage. Cependant, en raison de la vitesse de flottaison élevée des bulles, le temps de passage à travers la masse fondue est court et les bulles ne peuvent pas être réparties uniformément dans toute la masse fondue, il n'est donc pas facile de dégazer complètement par cette méthode. Avec la diminution de la teneur en hydrogène dans la masse fondue, la capacité de dégazage diminue considérablement.

Méthode de dégazage de flux :le dégazage de flux est l'utilisation de la décomposition thermique du sel fondu ou de la réaction de remplacement avec le métal pour générer des bulles volatiles qui sont insolubles dans la masse fondue pour éliminer l'hydrogène. Par exemple, le flux de cryolite est couramment utilisé pour dégazer le bronze d'aluminium; la fluorine, le borax, le carbonate de calcium et d'autres fondants sont couramment utilisés pour dégazer les alliages de cupronickel et de nickel. Afin d'améliorer le dégazage, de l'azote sec peut être utilisé pour souffler le flux en poudre dans le bain en fusion, le flux peut éliminer les scories lors du dégazage.

Autres méthodes de dégazage :dégazage par condensation, dégazage par oscillation, dégazage électrolytique DC.

Technologie industrielle

- Avantages et inconvénients de la coulée de mousse perdue

- Résumé R, L et C

- Sable de moulage :types et constituants | Coulée | Métallurgie

- Moules en sable :définition et classification | Coulée | Métallurgie

- Qu'est-ce que le soudage MIG et comment procéder au soudage MIG ?

- Qu'est-ce que le soudage au gaz ? - Pièces, processus et application

- Définition, types et procédés de coulée de métal

- Guide de moulage de précision

- Produits de moulage et d'usinage intérieurs (Partie 3)