Que sont les motifs ? Différents types de motifs – Explication

Types de motifs :Modèle est l'outil principal pendant le processus de moulage. Il peut être défini comme un modèle de n'importe quoi, construit de manière à pouvoir être utilisé pour former une empreinte appelée moule dans du sable humide ou un autre matériau approprié. Lorsque ce moule est rempli de métal en fusion et que le métal est autorisé à se solidifier, il forme une reproduction du motif et est connu sous le nom de moulage. Le processus de création d'un motif est connu sous le nom de création de motifs.

Types de motifs

Les types de motifs sélectionné pour un casting particulier dépendra de plusieurs conditions. Parmi ceux-ci, l'un est la facilité ou la difficulté anticipée de l'opération de moulage à venir. D'autres sont de savoir si un petit ou un grand nombre de pièces moulées est souhaité, le type de processus de moulage et d'autres facteurs qui peuvent entrer dans la situation en raison de caractéristiques propres à la pièce moulée. Plusieurs des types de motifs les plus couramment utilisés sont répertoriés

et décrit ci-dessous :

- Patron en une seule pièce

- Motif divisé

- Faire correspondre le motif de la plaque

- Modèle de copie et de glissement

- Modèle fermé

- Modèle en pièces détachées

- Modèle de balayage

- Motif squelette

- Modèle segmentaire

- Motif de coque

- Motif construit

- Modèle en boîte

- Modèle décalé

- Motif gauche et droite

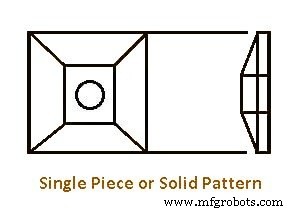

1. Pièce unique ou motif uni

Les types de motifs qui sont fabriqués sans joints, séparations ou pièces détachées dans sa construction sont appelés un motif monobloc ou solide. Un motif en une seule pièce ne se trouve pas sur un cadre ou une assiette et est donc parfois appelé motif lâche. Ces modèles sont moins chers. Lors de l'utilisation de tels modèles, le mouleur doit couper ses propres glissières, portes d'alimentation et contremarches. Cette opération prend plus de temps, et ils ne sont pas recommandés sauf pour une production limitée. Les modèles monoblocs sont généralement utilisés pour les gros moulages de formes simples.

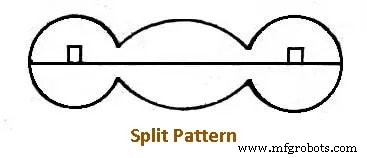

2. Motif divisé

Motif fendu - De nombreux motifs ne peuvent pas être réalisés en une seule pièce en raison des difficultés rencontrées pour les mouler. Pour éliminer cette difficulté, et pour les pièces moulées de conception complexe ou de forme inhabituelle, des modèles divisés sont utilisés pour former le moule. Ces modèles sont généralement fabriqués en deux parties, comme indiqué sur la figure, de sorte qu'une partie produira la moitié inférieure du moule et l'autre, la moitié supérieure.

Les deux parties, qui peuvent ou non être de même taille et de même forme, sont maintenues dans leurs positions relatives appropriées au moyen de goupilles fixées dans une pièce et de trous d'emboîtement percés dans l'autre. La surface formée au niveau de la ligne de séparation des deux parties, généralement au niveau de l'axe du motif, est appelée surface de séparation ou ligne de séparation. Ce sera également la surface de séparation du moule.

Il est parfois nécessaire de construire un modèle pour un moulage compliqué qui nécessite trois pièces ou plus au lieu de deux pour réaliser le modèle complet. Ce type de motif 1 est appelé motif multipièces. Un modèle en trois parties peut nécessiter l'utilisation d'un flacon en trois parties, bien qu'il soit possible de mouler certains types de modèles en trois parties dans un flacon en deux parties.

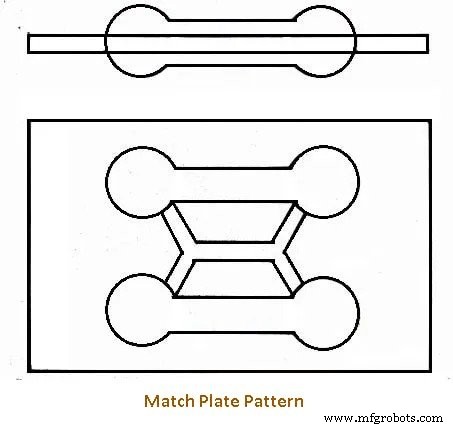

3. Faire correspondre le motif de la plaque

Lorsque les modèles divisés sont montés avec une moitié sur un côté d'une plaque et l'autre moitié directement opposée de l'autre côté de la plaque, le modèle est appelé un modèle de plaque de match. Un seul motif ou plusieurs motifs peuvent être montés sur une plaque d'allumette. Le motif est en métal et la plaque qui forme la ligne de séparation peut être en bois ou en métal.

L'aluminium est couramment utilisé pour les plaques d'allumettes en métal. Les modèles pour les portes et les glissières sont fixés sur le côté traînée de la plaque dans leurs positions correctes à partir de la plaque de match complète. Lorsque le moule est dessiné, tous les motifs sont dessinés et la face ou la moitié supérieure du moule correspond parfaitement à la traînée ou à la moitié inférieure du moule. Les portails et les glissières sont également terminés en une seule opération.

La figure montre une telle plaque, sur laquelle sont montés les patrons de deux petits haltères. Les modèles de plaques d'allumettes sont utilisés pour produire de petites pièces moulées en grandes quantités dans des machines de moulage qui donnent une production précise et rapide. Ils sont coûteux à construire, mais le coût initial est justifié lorsqu'une production en quantité est souhaitée.

4. Cope and Drag Pattern

Dans la production de grandes pièces moulées, les moules complets sont trop lourds pour être manipulés par un seul opérateur. Par conséquent, les types de motifs de grugeage et de traînée sont utilisés pour faciliter ce problème en vue d'un fonctionnement efficace. Les motifs sont faits en deux, divisés sur une ligne de joint pratique, et des motifs de chape et de traînée séparés sont construits et montés sur des planches de plaques individuelles.

Cet agencement permet à un opérateur ou groupe d'opérateurs de préparer la moitié du moule pendant qu'un autre opérateur ou groupe travaille sur l'autre moitié. Cette répartition planifiée du travail augmente sensiblement la production.

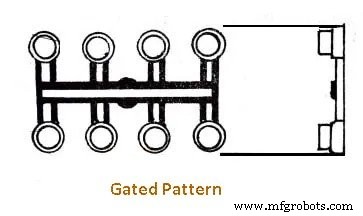

5. Motif fermé

Pour produire une bonne coulée, il est nécessaire de s'assurer que l'approvisionnement complet en métal en fusion s'écoule dans chaque partie du moule. La disposition pour un passage facile du métal qui coule dans le moule est appelée porte qui ne peut pas être réalisée à la main pour une production à volume élevé, en particulier en raison du temps nécessaire.

Dans la production de masse, un certain nombre de pièces moulées sont produites dans un seul moule à plusieurs cavités en joignant un groupe de modèles, et les portes ou canaux pour le métal en fusion sont formés par les pièces de connexion entre les modèles individuels. Le temps habituellement passé par le mouleur à découper des portes et à dessiner des motifs est éliminé par cet agencement. Ces types de modèles avec des formeurs de porte attachés au modèle proprement dit sont appelés modèles à porte, comme indiqué sur la Fig.

Les modèles à grille peuvent être en bois ou en métal et sont utilisés pour la production en série de petites pièces moulées.

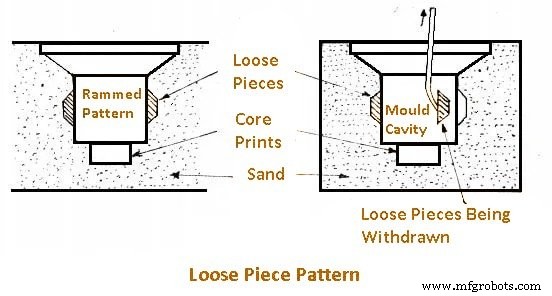

6. Patron pièce détachée

Certains types de modèles sont produits sous forme d'assemblages de pièces détachées. Les motifs en pièces détachées sont nécessaires lorsque la pièce est telle que le motif ne peut pas être supprimé en une seule pièce, même s'il est divisé et que la ligne est tracée sur plusieurs plans.

Dans ce cas, le motif principal est généralement supprimé en premier. Ensuite, les pièces séparées, qui peuvent devoir être tournées ou déplacées avant de pouvoir être retirées, sont retirées. Les modèles terminés de ce type nécessitent généralement plus d'entretien et sont plus lents à mouler. La Fig. 11.6 montre un modèle de pièce détachée.

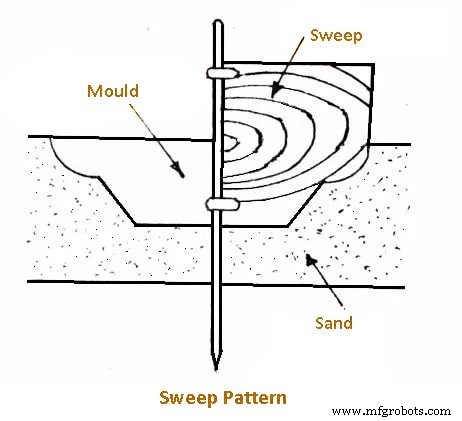

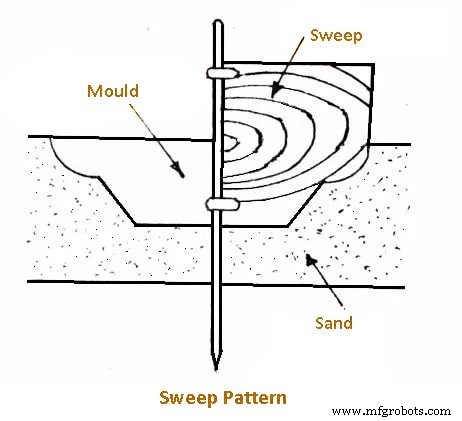

7. Motif de balayage

Les moules et noyaux symétriques, en particulier dans les grandes tailles, sont parfois façonnés au moyen de motifs de balayage. Le modèle de balayage Sweep se compose d'une planche ayant une forme correspondant à la forme de la coulée souhaitée et disposée pour mouler tourner autour d'un axe central comme illustré sur la Fig.

Le sable est enfoncé en place et la planche de balayage est déplacée autour de son axe de rotation pour donner au sable de moulage la forme souhaitée. Les modèles de balayage et sont utilisés pour mouler des pièces ayant des sections circulaires. Le balayage incurvé peut être utilisé pour faire partie du moule d'une grande bouilloire en fonte et le balayage droit pour n'importe quelle forme, rainure ou crête. Le principal avantage de ces types de motifs est qu'ils éliminent la construction coûteuse de motifs.

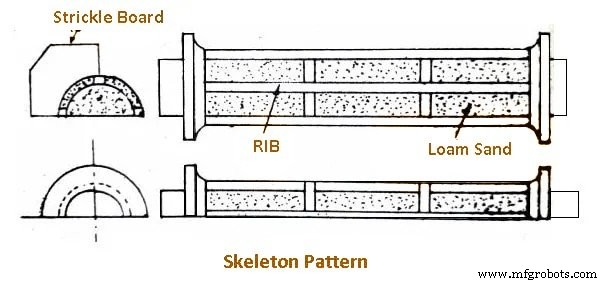

8. Motif squelette

Les modèles pour de très grandes pièces moulées nécessiteraient une énorme quantité de bois pour un modèle complet. Dans de tels cas, un modèle de squelette comme dans la Fig. peut être utilisé pour donner le contour général et la taille de la pièce moulée souhaitée. Il s'agit d'une construction nervurée avec un grand nombre d'ouvertures carrées ou rectangulaires entre les nervures qui forment un contour squelette du motif à réaliser.

Le cadre est rempli et enfoncé avec de l'argile, du sable ou de la terre grasse, et une planche à rayer connue sous le nom de planche Stickle est utilisée pour gratter l'excès de sable des espaces entre les nervures afin que la surface soit uniforme avec l'extérieur du motif. . Il est généralement construit en deux parties :une pour la chape et l'autre pour la traînée.

Les tuyaux de sol et d'eau, les coudes de tuyaux, les corps de vannes et les boîtes sont quelques exemples de pièces moulées réalisées en créant des modèles de squelette.

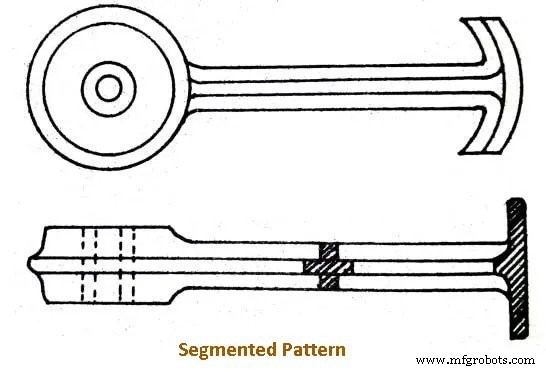

9. Modèle segmentaire

Les motifs segmentés ou les motifs partiels sont généralement appliqués à des travaux circulaires tels que des anneaux, des jantes, des engrenages, etc. Ce sont des sections d'un motif agencées de manière à former un moule complet en étant déplacées pour former chaque section du moule. Lors de la fabrication d'un moule à l'aide de ce modèle, une broche verticale est fermement fixée au centre du ballon de traînée (Fig. 11.9).

Le fond du moule est percuté et balayé de niveau. Ensuite, le motif segmentaire est fixé à la broche. Le sable de moulage est enfoncé entre l'extérieur du modèle et le flacon, et à l'intérieur, mais pas aux extrémités du modèle. Après avoir enfoncé une section, il passe à la section suivante pour l'enfoncement ; et ainsi de suite, jusqu'à ce que tout le périmètre du moule soit terminé.

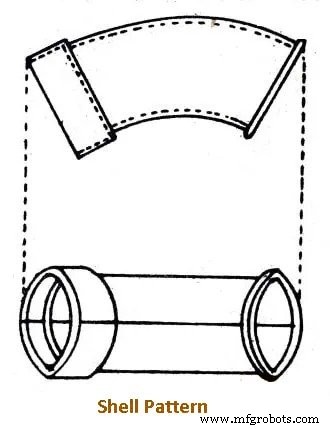

10. Motif de coquille

Le modèle de coque est largement utilisé pour les raccords de drainage et les travaux de tuyauterie. Un exemple typique est illustré à la Fig. Le modèle est généralement en métal, monté sur une plaque et séparé le long de la ligne médiane, les deux sections étant précisément goujonnées ensemble. Ces coudes courts sont généralement moulés et coulés par paires. Le modèle de coque est une construction creuse comme une coque et la forme extérieure est utilisée comme modèle pour fabriquer le moule, tandis que l'intérieur est utilisé comme boîte à noyaux pour fabriquer des noyaux.

Parfois, un motif de la forme entière du moulage est appelé un motif de coque, et un motif qui a la forme requise à l'extérieur, mais dont l'intérieur est évidé est appelé un motif de bloc.

11. Motif en boîte

Dans un modèle en boîte, les planches ou les bandes de bois sont tellement reliées entre elles par de la colle, des clous ou des vis qu'un modèle est fait comme une boîte. Non seulement cette méthode économise le bois pour les grands motifs, mais les rend plus légers. La construction de la boîte est utilisée dans la fabrication de nombreux modèles spécialement pour un moulage ayant un contour régulier et une forme rectangulaire.

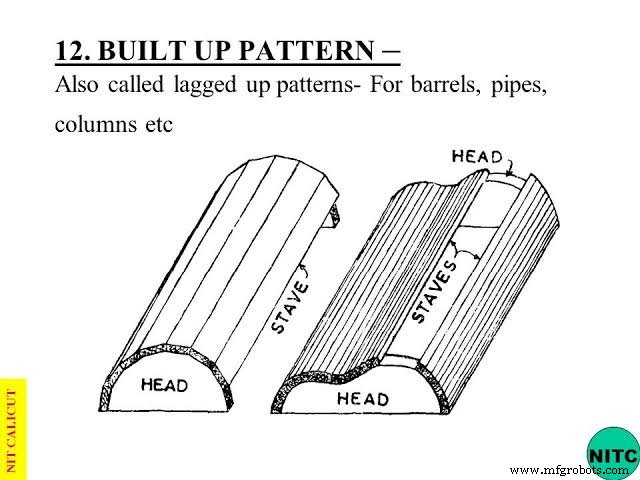

12. Motif construit

Comme leur nom l'indique, les motifs construits ou les motifs séparés sont les types de motifs composés de deux pièces ou plus. Les modèles de poulies spéciales sont des segments constitués de bandes de bois. Ces segments sont fabriqués en coupant des bandes de bois à la courbure requise, et l'épaisseur souhaitée est constituée en les collant en couches.

Les brides sont également fabriquées de la même manière. La construction est parfois un pivot ou un piquet nécessaire car il est difficile de créer une forme complexe sur un bloc de bois pour construire un motif, mais il est plus facile de construire la forme en collant ou en joignant plusieurs pièces segmentées ensemble.

13. Modèle décalé

Les ouvrages cylindriques tels que les tuyaux cylindriques ou les colonnes sont construits avec une construction en lag ou en douelle qui assure la permanence de la forme. Les Lags ou Staves sont des bandes longitudinales de bois de séparation qui sont biseautées de chaque côté pour rendre le joint étanche à l'extérieur, et collées et clouées ou vissées aux bouts de bois appelés "têtes".

L'illustration de la Fig. montre les portées fixées à des têtes qui sont la moitié d'un polygone régulier, l'objet étant de faire un cylindre ou un baril qui doit être séparé longitudinalement par le centre. Une telle construction donne le maximum de résistance et permet de construire près du contour ou du motif fini de sorte qu'il y ait relativement peu de stock excédentaire à enlever pour l'amener à la forme requise.

14. Motif main gauche main droite

De nombreux types de motifs doivent être réalisés par paires, et lorsque leur forme est telle qu'ils ne peuvent pas être inversés et qu'ils ont les centres des moyeux, des bossages, etc., opposés et alignés, ils doivent être réalisés à droite et à gauche. . Les cintres en "J" pour la ligne d'arbre aérienne, les pieds pour les tours à bois, ou les bancs de jardin ou pour les machines à coudre à palettes, et les supports pour les porte-bagages dans les wagons de chemin de fer sont quelques exemples où une paire de modèles à droite et à gauche sont obligatoire.

Dans de tels cas, à de nombreuses occasions, les modélistes reçoivent des dessins qui montrent un moulage à droite ou à gauche. À partir de là, il est demandé de fabriquer des équipements de modèle pour les mains droite et gauche. Cela présente souvent des difficultés considérables, en particulier sur les dessins les plus compliqués, quant à ce qui constitue la différence entre les motifs de la main gauche et de la main droite.

Le support indiqué en A sur la figure est un exemple de modèles à gauche et à droite. On remarquera que la seule variation entre ces deux motifs est dans leur mauvaise position. Si, toutefois, le dessin avait pu être réalisé avec une base égale de chaque côté de la partie verticale fig , la nécessité de deux motifs aurait été éliminée.

Motif en métal

Ces types de modèles sont utilisés pour la production à grande échelle de pièces moulées et ils sont rarement nécessaires en tant que modèles lâches. Comme les motifs sont coulés, il n'est pas nécessaire de faire des joints ou des segments. Cependant, la méthode de fabrication est complexe et nécessite une immense compétence.

Le modéliste doit être expérimenté dans les méthodes de coupe, de finition et de fabrication des métaux en plus de la technique d'inspection. Les modèles métalliques, lorsqu'ils sont utilisés, sont normalement montés sur un ou les deux côtés d'une plaque modèle. Lorsque les motifs sont petits, plusieurs motifs peuvent être montés sur la même plaque.

Allocation de prise de modèle

Les motifs ne sont pas fabriqués exactement à la même taille que le casting souhaité pour plusieurs raisons. De tels types de motifs produiraient des pièces moulées sous-dimensionnées. Il faut donc tenir compte du rétrécissement, de la dépouille, de la finition, de la déformation et du rap.

1. Allocation de retrait

Au fur et à mesure que le métal se solidifie et se refroidit, il rétrécit et se contracte en taille. Pour compenser cela, un modèle est rendu plus grand que la pièce moulée finie au moyen d'une tolérance de retrait ou de contraction. Lors de la pose des mesures pour le patron, le modéliste le permet en utilisant une règle de rétrécissement ou de contraction légèrement plus longue que la règle ordinaire de même longueur.

Par exemple, lors de la construction d'un modèle pour le lion en fonte, le modéliste utilise une règle de retrait mesurant environ 10 mm de plus par mètre que la règle conventionnelle puisque la fonte se rétracte de 10 mm par mètre. Différents métaux ont des retraits différents, par conséquent, il existe une règle de retrait pour chaque type de métal utilisé dans une coulée. Un modèle maître à partir duquel les modèles métalliques sont coulés peut avoir une double tolérance de retrait.

2. Allocation de brouillon

Lorsqu'un motif est dessiné à partir d'un moule, il y a toujours une possibilité de blesser les bords du moule. Ce danger est fortement diminué si les surfaces verticales d'un motif sont légèrement effilées vers l'intérieur. Cette légère conicité vers l'intérieur sur les surfaces verticales d'un motif est connue sous le nom de brouillon.

Le tirant d'eau peut être exprimé en millimètres par mètre sur un côté, ou en degrés, et la quantité nécessaire dans chaque cas dépend de 1) la longueur du côté vertical (2) la complexité du motif et (3) la méthode de moulage. Dans des conditions normales, le tirant d'eau est d'environ 10 à 20 mm de tirant d'eau par mètre sur les surfaces extérieures et de 40 à 60 mm par mètre sur les surfaces intérieures. La figure montre comment un brouillon est fourni dans un modèle.

3. Allocation d'usinage

Les surfaces rugueuses des pièces moulées qui doivent être usinées sont réalisées à des dimensions légèrement supérieures à celles indiquées sur le projet et sont fournies dans un modèle. La quantité supplémentaire de métal fournie sur les surfaces à usiner est appelée surépaisseur de finition machine et les bords de ces surfaces sont indiqués par une marque de finition V ou F.

La quantité à ajouter au modèle dépend (1) du type de métal à utiliser, (2) de la taille et de la forme de la coulée et (3) de la méthode de moulage. La tolérance de finition standard (usinage) pour différents métaux coulés en mm pour le moulage à la main est indiquée dans le tableau.

4. Tolérance de distorsion ou de carrossage

Certaines pièces moulées, en raison de leur taille, de leur forme et du type de métal, ont tendance à s'enrouler ou à se déformer pendant la période de refroidissement. Ceci est le résultat d'un retrait inégal et est dû à une épaisseur de métal inégale ou à une surface plus exposée qu'une autre, ce qui la fait refroidir plus rapidement. La forme du motif est ainsi courbée dans le sens opposé pour pallier cette déformation.

Cette caractéristique est appelée distorsion ou allocation de carrossage. Par exemple, un moulage en forme de lettre U sera déformé avec les jambes divergentes au lieu d'être parallèles. À

compenser cette condition, le motif est fait de telle manière que le

les pattes convergent mais à mesure que la coulée refroidit après son retrait du moule, les pattes se redressent et restent parallèles.

Bien qu'aucune distorsion dans la forme publiée des données ne soit disponible, la tolérance de distorsion varie de la tolérance de finition standard jusqu'à 20 mm lorsque de grandes pièces moulées sont prises en compte.

5. Allocation de frappe

Lorsqu'un motif est frappé dans le moule avant d'être retiré, la cavité dans le moule est légèrement agrandie. Dans tous les cas où les moulages doivent être uniformes et fidèles au modèle, une tolérance de frappe ou de secousse est prévue en rendant le modèle légèrement plus petit que la taille réelle pour compenser le frappement du moule.

Matériaux des motifs

La sélection du matériau du motif dépend principalement des facteurs suivants.

- Exigences de service, par exemple la quantité, la qualité et la complexité de la coulée, c'est-à-dire l'épaisseur minimale souhaitée, le degré de précision et la finition requise.

- Type de production de moulage et type de processus de moulage.

- Possibilité de modifications de conception.

- Nombre de pièces moulées à produire, c'est-à-dire possibilité de commandes répétées.

Comment être un bon matériau de modèle en son genre devrait être :

- Facile à travailler, façonner et assembler ;

- Léger;

- Solide, dur et durable, de sorte qu'il puisse être résistant à l'usure et à l'abrasion, à la corrosion et à l'action chimique ;

- dimensionnellement stable dans toutes les situations ;

- Facilement disponible à faible coût ;

- Réparable et réutilisé ;

- Capable de prendre une bonne finition de surface.

La grande variété de matériaux métalliques qui répondent à ces caractéristiques sont le bois et les produits du bois; métaux et alliages; plâtres; plastiques et caoutchoucs; et cires.

Bois :- Le bois est le matériau le plus courant pour le motif car il satisfait à bon nombre des exigences susmentionnées. Il est facile à travailler et facilement disponible. Le bois peut être coupé et fabriqué sous de nombreuses formes par collage, pliage et courbure; il est facilement poncé sur une surface lisse et peut être conservé avec de la gomme laque, qui est le matériau de finition le plus couramment utilisé pour les motifs en bois.

Métal :- le métal est utilisé lorsqu'un grand nombre de moulages sont souhaités à partir d'un métal ou lorsque les conditions sont trop sévères pour un motif en bois. Les motifs métalliques ne changent pas de forme lorsqu'ils sont soumis à des conditions humides. Un autre avantage d'un modèle en métal est l'absence d'emballage dans un stockage.

Les modèles métalliques sont très utiles dans le moulage à la machine en raison de leur précision, de leur durabilité et de leur résistance. Généralement, un modèle en métal est lui-même coulé à partir d'un modèle en bois appelé modèle maître. Lorsque des modèles métalliques doivent être coulés à partir de modèles maîtres, un double retrait doit être autorisé.

Par exemple, si le modèle métallique doit être en laiton et que le moulage doit être en fonte, le retrait autorisé sur le modèle maître en bois devra être de 14 mm par mètre pour le laiton, plus 10 mm par mètre pour la fonte. , ce qui fait un total de 24 mm mm m pour le modèle comprend fonte acier laiton aluminium et métal blanc.

Fonte :- La fonte est utilisée pour certains types de modèles hautement spécialisés. Il est solide, donne une bonne surface de moule lisse avec des arêtes vives et résiste à l'action du sable. Mais les motifs en fonte sont lourds et se cassent facilement. Les motifs en fer rouillent trop et nécessitent une zone de stockage sèche.

Laiton :- Le laiton est utilisé dans les motifs, en particulier lorsque les motifs métalliques sont petits. Il est solide, ne rouille pas, prend une meilleure finition de surface que la fonte et est

capable de résister à l'usure du sable de moulage. Mais les motifs en laiton sont

plus lourd que la fonte. C'est pourquoi ils sont limités aux patrons de petite taille.

Aluminium :- L'aluminium est probablement le meilleur métal car il fond à un

température relativement basse, est doux et facile à travailler, léger et

résistant à la corrosion. L'aluminium, étant plutôt mou, est susceptible d'être endommagé

par une utilisation brutale.

Métal blanc :- Le métal blanc n'est pas beaucoup utilisé pour les motifs mais c'est le meilleur matériau

qui peut être utilisé pour créer des formes complexes et fines. Ces alliages sont utilisés

dans la plupart des productions de moulage sous pression et, par conséquent, sont souvent appelés moulage sous pression

alliages. Ils ont un point de fusion bas, environ 200°C, et ont peu

rétrécissement appréciable. Une évaluation comparative de ces métaux est donnée comme

Tableau 11.1.

Plastiques :- Les plastiques trouvent désormais leur place en tant que modèle moderne

matériau car ils n'absorbent pas l'humidité, sont solides et dimensionnellement

stables, résistants à l'usure, ont une surface très lisse et brillante, et sont

Léger. Grâce à sa surface brillante, il peut être retiré du

moule très facilement sans blesser le moule, et pas de séparation sèche ou liquide

composé est nécessaire. De plus, la matière plastique a une très faible

retrait solide.

Lorsqu'un patron en plastique est requis, un patron en bois est d'abord réalisé pour

servir de modèle principal qui forme le moule dans lequel la résine plastique

est versé. Ces moules peuvent être faits de divers matériaux, y compris

bois, caoutchouc, plastiques, métal ou plâtre de paris, ce dernier étant le plus

couramment utilisé.

Deux types de matières plastiques sont utilisées dans les ateliers de modélisme, à savoir les thermodurcissables et les thermoplastiques. Dans les variétés thermodurcissables, la résine époxy est devenue très populaire en raison de ses bonnes qualités de production. Parmi les variétés thermoplastiques, qui ont tendance à se ramollir et à se gazéifier par la suite lors du chauffage, la plus courante est la mousse de polystyrène. Le matériau est disponible en différentes densités sous forme expansée ou expansée. Il peut être facilement

façonné, usiné et fabriqué par collage pour former le motif.

Caoutchoucs :- Certains types de caoutchoucs, tels que le caoutchouc de silicone, sont privilégiés pour former un type de matrice très complexe pour le moulage à la cire perdue. Ce matériau, comme la résine époxy, est disponible en deux parties, liant et durcisseur. Lorsque les deux parties, à l'origine sous forme liquide, sont mélangées, versées sur un modèle principal ou dans un moule, et durcies, une forme solide, c'est-à-dire un modèle, est produite.

Plâtres :- Le ciment de gypse connu sous le nom de plâtre de Paris est également utilisé pour

faire des patrons et des boîtes à noyaux. Il a une résistance à la compression élevée, par exemple, jusqu'à

à 300 kg/cm, et il peut être facilement travaillé avec des outils en bois. Lorsque le talc et

le ciment est mélangé à de l'eau, il forme une masse plastique susceptible d'être coulée

dans un moule.

Le plâtre peut également être commodément utilisé pour préparer des planches de suivi pour les travaux de moulage. Des variétés exclusives d'enduits de gypse tels que Ultracal, Hydrocal, Hydrostone et le magasin de modèles Hydrocal sont également disponibles.

Le modèle de plâtre de gypse peut être préparé soit en versant directement la suspension de plâtre et d'eau dans des moules préparés plus tôt à partir d'un modèle principal, soit en le balayant dans la forme ou la forme souhaitée par la méthode de balayage et de ruissellement.

Cires :- Les modèles de cire sont excellents pour le processus de moulage de précision. Les matériaux généralement utilisés sont des mélanges de plusieurs types de cires et d'autres additifs qui agissent comme agents de polymérisation, stabilisants, etc. Les cires couramment choisies sont la cire de paraffine, la cire de gomme laque, la cire d'abeille, la cire de cérésine et la cire microcristalline. Les propriétés souhaitées dans un bon modèle de cire comprennent une faible teneur en cendres (jusqu'à 0,05 %), une résistance au matériau de revêtement primaire utilisé pour le revêtement, une résistance à la traction et une dureté élevées et une résistance de soudure substantielle.

La pratique normale de formation d'un modèle en cire consiste à injecter de la cire liquide ou semi-liquide dans une matrice fendue. l'injection solide est également utilisée pour éviter le rétrécissement et pour une meilleure résistance.

Technologie industrielle

- Quels sont les différents types d'encastrements ?

- Quels sont les différents types d'ongles ?

- 10 différents types de modèles de moulage

- Quels sont les différents types de matériaux utilisés en usinage ?

- Les bases des raccords :quels sont les différents types ?

- Quels sont les différents types de cintrage de tubes ?

- Quels sont les différents types d'agents d'entretien ?

- Quels sont les différents types de sable de sablage ?

- Quels sont les différents types d'ouvriers d'usine ?