Processus de rodage :définition, principe de fonctionnement, types, matériau, avantages, application [Notes avec PDF]

Bonjour lecteur, J'espère que vous allez bien ! Dans cet article, nous allons apprendre le processus de rodage et son sous-thème comme la définition, le principe de fonctionnement, les types, le matériau, les avantages, les inconvénients et l'application en détail.

Et PDF que vous pouvez télécharger à la fin de chaque article.

Alors commençons,

Qu'est-ce qu'un processus de rodage ?

Le rodage est un processus d'usinage à basse pression utilisé pour augmenter la précision dimensionnelle et la finition de surface de la pièce. Le processus de rodage utilise de fines particules abrasives pour effectuer une action de coupe sur la surface de la pièce.

La pièce est frottée contre la plaque de rodage à l'aide d'une machine ou à la main, avec des particules abrasives en poudre ou de la pâte abrasive entre les deux.

Le processus de rodage lisse la surface de la pièce, ce qui augmente la fonctionnalité et l'esthétique de la pièce. Il est également utilisé pour assurer le bon ajustement entre deux pièces et corriger les imperfections mineures.

Principe du processus de rodage :

Le fonctionnement simple d'un processus de rodage implique trois éléments. Une pièce, une plaque de rodage et des particules abrasives.

Des particules abrasives sont versées sur la plaque de rodage et la pièce est frottée dessus.

Les particules abrasives éliminent le matériau microscopique de la pièce lorsqu'une force est appliquée pendant le mouvement relatif entre la plaque et la pièce.

Les particules abrasives ont tendance à réduire ou à aplatir les pics et les creux microscopiques présents à la surface de la pièce.

Caractéristiques du processus de rodage :

Les caractéristiques suivantes du processus de rodage sont :

- La taille du grain abrasif utilisé dans le processus de rodage varie de 120 à 1200 mesh selon le lissé de surface souhaité.

- L'abrasif utilisé peut être sous forme de poudre ou peut être mélangé avec des huiles ou des graisses appropriées appelées véhicules.

- Une très petite quantité de matière est retirée lors du processus de rodage, soit environ 0,025 mm.

- Le processus de rodage peut être effectué manuellement ou à l'aide de machines.

- Les matériaux couramment rodés sont des matériaux durs comme l'acier.

- La pression appliquée pendant le processus de rodage est faible par rapport aux autres processus de finition de surface.

Types de processus de rodage :

Il existe deux types de processus de rodage qui sont ensuite divisés en leurs domaines respectifs :

- Rodage manuel et

- Processus de rodage machine

Processus de rodage manuel :

Comme son nom l'indique, le processus de rodage dans toutes les forces appliquées manuellement est appelé rodage manuel. Il existe deux types de systèmes de rodage manuel impliqués dans l'amélioration de la qualité de surface de la pièce.

#1. Rodage à plat :

Le plateau de rodage est ici en fonte grise. Celui-ci contient des bosquets qui sont utilisés pour collecter les copeaux métalliques et les déchets de particules abrasives.

Des grains abrasifs de la taille souhaitée sont saupoudrés sur le recouvrement. Ensuite, la pièce est soigneusement frottée sur les genoux.

Plus de quantités de particules abrasives du même maillage sont ajoutées si nécessaire. L'utilisation d'un liquide approprié peut être effectuée si nécessaire. Le processus doit être effectué par un opérateur qualifié.

Une fois le rodage terminé, le rodage doit être nettoyé pour la prochaine utilisation.

Remarque : L'utilisation d'un excès de particules abrasives peut endommager le recouvrement. Cela peut entraîner une mauvaise finition du travail et une défaillance du recouvrement.

#2. Rodage cylindrique :

Les recouvrements utilisés pour le rodage des surfaces internes et externes des pièces cylindriques sont en fonte douce, en cuivre ou en laiton.

Pour le rodage de la surface interne d'un cylindre, les recouvrements sont faits pour avoir un ajustement serré avec le diamètre interne. Les tours se déplacent dans un mouvement axial aléatoire par rapport à la pièce. Cela augmente la finition de surface de la pièce ainsi que les recouvrements.

Les particules abrasives sont mélangées avec de l'huile ou de la graisse dans le processus. Les tours utilisés pour le rodage de la surface externe d'un cylindre sont appelés tours annulaires. Il est fourni avec une vis pour ajuster avec différents diamètres.

La pièce à roder est maintenue dans un tour pour fournir un mouvement de rotation. Le recouvrement de l'anneau est ensuite effectué en va-et-vient sur la pièce en rotation. Des particules abrasives mélangées à certaines huiles et graisses peuvent être utilisées.

Processus de rodage machine :

Lorsque l'opération de rodage est effectuée à l'aide de machines, on parle de rodage à la machine. Vous trouverez ci-dessous divers procédés de rodage machine utilisés pour différents types de pièces.

#1. Machine à roder verticale :

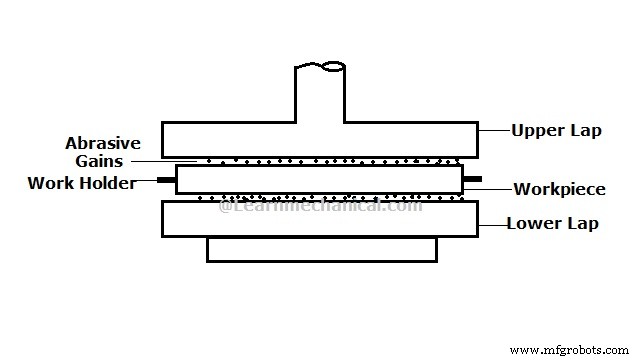

Une configuration de rodage vertical se compose d'un tour inférieur, d'un tour supérieur et d'un dispositif de maintien de la pièce. La pièce est maintenue sur le tour inférieur et est positionnée dans un porte-tâches. Le tour supérieur est utilisé pour charger et décharger la pièce.

Des particules abrasives mélangées à des véhicules de type pâteux sont appliquées sur les nappes avant le début de l'opération. Dans le cas du rodage d'une surface plane, la nappe inférieure est maintenue fixe, tandis que dans le cas d'un rodage cylindrique, la nappe inférieure est autorisée à se déplacer.

Divers travaux sont rodés à l'aide de machines à roder verticales, par exemple, des cales étalons de précision, des rouleaux de roulement à rouleaux et des billes à roulement à billes.

Un autre type de configuration de rodage vertical consiste en un tissu abrasif fixé au tour inférieur. Des pièces identiques peuvent être rodées en déplaçant le porte-pièce de manière aléatoire. C'est ce qu'on appelle la transposition.

Remarque : Le recouvrement inférieur doit être fixé lors de l'usinage d'une surface plane car il peut basculer.

#2. Machine à roder sans centre :

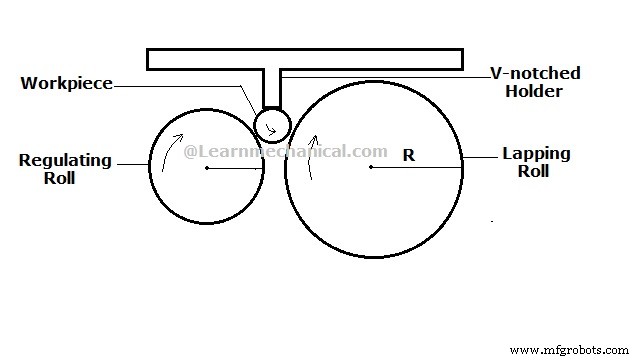

Un rouleau de rodage sans centre se compose d'un rouleau de régulation, d'un rouleau de rodage, d'une pièce à usiner et d'un bâton de fibre à encoche en V. Le rouleau de régulation est alimenté par un moteur pour fournir un mouvement de rotation à la configuration.

Un rouleau de rodage est utilisé pour roder la pièce dans l'autre sens. Le diamètre du rouleau de rodage est le double du diamètre de réglage du rouleau. Les deux rouleaux sont en fonte, en raison de leur stabilité et de leur faible coût.

Les rouleaux sont liés avec des particules abrasives. Le bâton de fibre à encoche en V est utilisé pour maintenir la pièce à alimenter entre les rouleaux. La pièce est introduite dans le rouleau à une vitesse très lente avec un mouvement de va-et-vient.

L'enlèvement de matière a lieu en raison de l'action des particules abrasives de la pièce. Une finition très fine de 0,05 micron peut être obtenue à l'aide d'un rodage sans centre.

L'enlèvement de matière est très lent dans le cas d'un rodage sans centre.

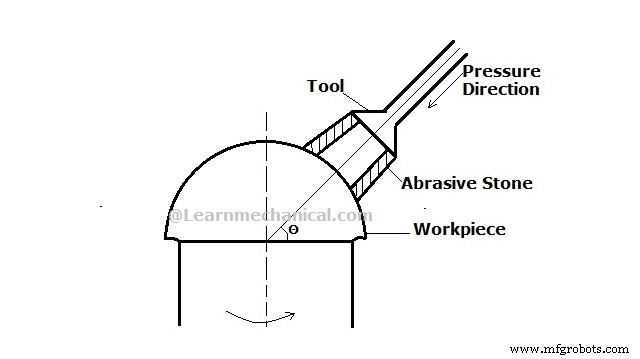

#3. Machine à roder sphérique :

La machine à roder utilisée pour roder des objets sphériques a une construction différente. Deux broches sont utilisées dans le cas du rodage sphérique.

La pièce à roder est fixée à la première broche qui donne un mouvement de rotation à la pièce. L'autre broche est utilisée pour maintenir l'outil à un certain angle par rapport à la pièce.

La pression est également appliquée sur la pièce par la broche de l'outil. Dès que le mouvement de rotation est donné à la pièce, l'enlèvement de matière a lieu en raison du contact entre l'outil abrasif et la pièce.

#4. Rodage de courroie :

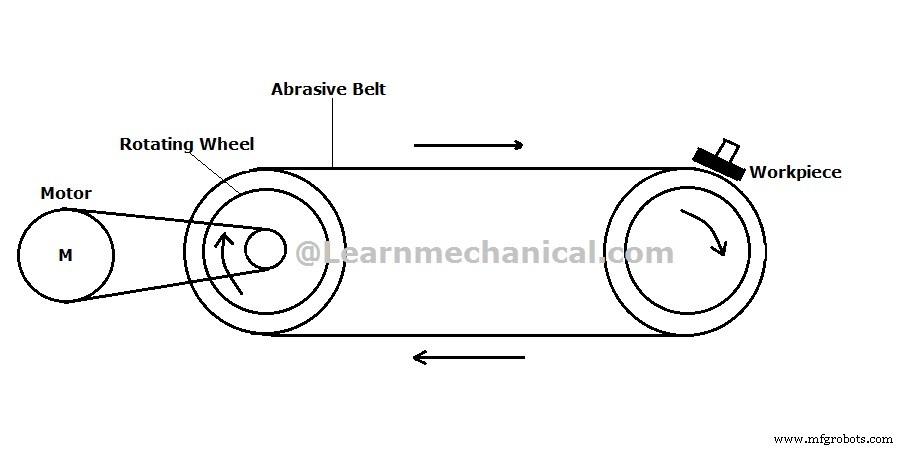

Le rodage de ceinture utilise une ceinture faite de vêtements abrasifs utilisés pour le processus de rodage. La courroie est entraînée à l'aide d'un moteur. Il y a deux roues utilisées pour entraîner la courroie.

La pièce est touchée manuellement à la courroie au-dessus de la roue. L'enlèvement de matière a lieu après le contact de la pièce à usiner et du tapis roulant.

Il s'agit d'une méthode pratique de rodage pour les travaux de faible précision. Il n'y a aucune exigence pour le serrage de la pièce.

Abrasif utilisé pour le processus de rodage :

- Différents types d'abrasifs sont utilisés pour le rodage de différentes duretés de matériaux.

- Les abrasifs utilisés pour le rodage des matériaux durs sont généralement le carbure de silice et l'alumine fondue.

- Les abrasifs utilisés pour le rodage des matériaux tendres sont l'oxyde de chrome, l'alumine non fondue et le grenat.

Véhicules utilisés pour le processus de rodage

Les véhicules utilisés pour les processus de rodage sont généralement des huiles solubles dans l'eau, des huiles végétales, des huiles minérales, de la vaseline ou des graisses. Les véhicules doivent avoir les propriétés suivantes.

- Les particules doivent être uniformément réparties lorsqu'elles sont mélangées avec le véhicule. Il ne doit pas contenir de grumeaux.

- La viscosité des véhicules ne doit pas être affectée par les changements de température.

- Un véhicule ne doit pas s'évaporer à des températures élevées.

- Il ne doit pas favoriser la corrosion des surfaces métalliques.

- Il doit être de nature non toxique.

- Il ne doit pas coller à la pièce et peut être facilement retiré par un simple nettoyage.

Matériaux pouvant subir le processus de rodage :

Il existe divers éléments composés à l'origine qui peuvent subir un processus de rodage. Certains d'entre eux sont la fonte, la céramique, le tungstène, les plastiques, les composés de carbone, l'acier inoxydable, le bronze, le caoutchouc et le silicium.

Paramètres du processus de rodage :

Le paramètre suivant est :

- Vitesse de rodage : La vitesse de rodage pour une opération de rodage idéale doit être comprise entre 1,5 et 4 m/s

- Pression de rodage : La pression de rodage dépend de la dureté du matériau et des particules abrasives utilisées. La pression de rodage varie de 10 à 30kPa pour les matériaux tendres et jusqu'à 70kPa pour les matériaux durs.

- Allocation de rodage : L'indemnité de rodage est directement proportionnelle au temps de rodage. Lorsque l'allocation de rodage augmente, le temps de rodage augmente également. La tolérance de rodage dépend également du matériau à roder.

- Fonte - 0,2 mm

- Alliage d'aluminium - 0,1 mm

- Acier doux - 0,05 à 0,1 mm

- Acier trempé - 0,005 à 0,02 mm

Avantages du processus de rodage :

Il augmente la finition de surface de la pièce en réduisant les pics et les creux à la surface du matériau. Il apporte également une touche esthétique à la pièce.

Le processus de rodage augmente également la durée de vie des pièces d'accouplement en réduisant la friction entre les pièces d'accouplement.

Il augmente la géométrie et les dimensions de la pièce. Il assure également un ajustement parfait entre les pièces.

Aucune contrainte thermique n'est développée à l'intérieur de la surface de la pièce en raison de la chaleur minimale impliquée dans le processus.

Le processus peut également être effectué par une main-d'œuvre non qualifiée. Cela est dû à la simplicité impliquée et à l'absence de contrôles informatisés.

Il augmente le parallélisme entre deux pièces maintenues parallèles l'une à l'autre pour diverses opérations d'assemblage.

Inconvénients du processus de rodage :

Le rodage est un processus coûteux car la perte d'abrasifs est plus importante. Ce résultat est une utilisation accrue de particules abrasives pour les opérations de polissage, ce qui à son tour augmente le coût de production.

Un autre inconvénient du processus de rodage est que le processus est très lent. Le taux d'enlèvement de métal dans le cas du procédé de rodage est très inférieur. Cela rend le traitement long, ce qui entraîne une diminution du taux de production.

La gestion des déchets devient un problème dans le cas d'un procédé de rodage. Une grande quantité de déchets abrasifs est produite en cas de processus de rodage. Cela rend difficile l'élimination des déchets.

Certains des composés abrasifs peuvent s'incruster dans la surface de la pièce, ce qui entraîne des dommages ultérieurs à la pièce.

Le processus n'est généralement pas automatisé; ces résultats augmentent la main-d'œuvre et augmentent le coût de production.

Applications du processus de rodage :

Le processus de rodage est utilisé pour polir les métaux durs et cassants qui sont difficiles à polir en utilisant d'autres méthodes.

Il est également utilisé pour l'usinage de matériaux comme le verre en raison de ses taux d'enlèvement de matière lents.

Le procédé de rodage est largement utilisé pour fabriquer des éprouvettes pour les essais métallurgiques.

Le processus de rodage est utilisé pour la fabrication de vannes en raison de sa fonction d'enlèvement de matière uniforme et précise.

Les industries automobiles utilisent également des procédés de rodage pour diverses opérations de polissage.

Technologie industrielle

- Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

- Types de copeaux dans la coupe des métaux [Notes avec PDF]

- Angle de coupe :définition, importance et types (positif, négatif, zéro) [Notes avec PDF]

- Mécanisme de retour rapide :définition, types, principe de fonctionnement, applications, avantages, inconvénients [Notes avec PDF]

- Soudage par faisceau d'électrons :définition, construction, fonctionnement, applications, avantages et inconvénients [Notes avec PDF]

- Processus d'extrusion :définition, principe de fonctionnement, types, applications, avantages et inconvénients [Notes avec PDF]

- C'est quoi Former ? Types de processus de formage [Notes &PDF]

- Qu'est-ce que l'extrusion ? - Fonctionnement, types et application

- Procédé de soudage à l'état solide :principe, types, application, avantages et inconvénients