Qu'est-ce que Strain Wave Gear alias Harmonic Drive ? Un ensemble d'équipement parfait pour les applications robotiques ! ?

Dans ce didacticiel, nous apprendrons ce qu'est Strain Wave Gear, également connu sous le nom de Harmonic Drive. Nous allons d'abord expliquer son principe de fonctionnement, puis concevoir notre propre modèle et l'imprimer en 3D afin de pouvoir le voir en vrai et mieux comprendre son fonctionnement.

Vous pouvez regarder la vidéo suivante ou lire le didacticiel écrit ci-dessous.

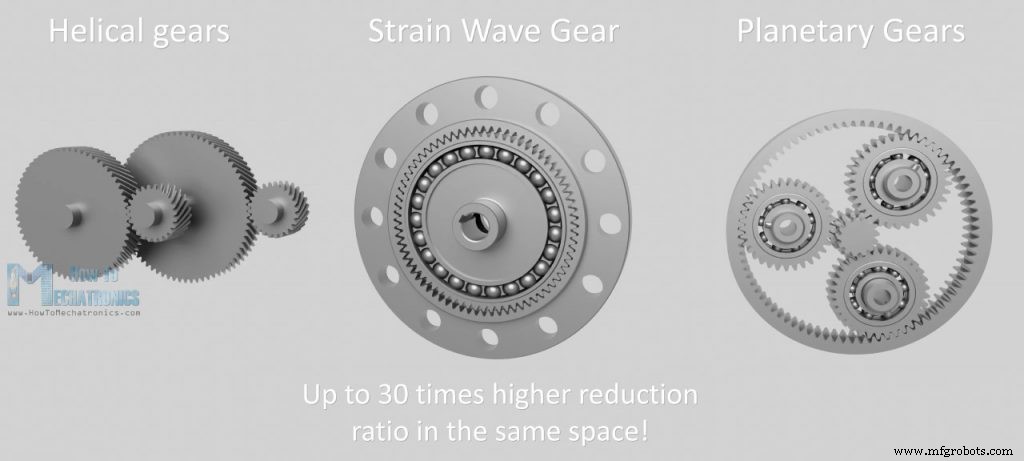

Un Strain Wave Gear est un type unique de système d'engrenage mécanique qui permet un rapport de réduction très élevé dans un ensemble compact et léger. Comparé aux systèmes d'engrenages traditionnels tels que les engrenages hélicoïdaux ou les engrenages planétaires, il peut atteindre des rapports de réduction beaucoup plus élevés allant jusqu'à 30 fois dans le même espace. En plus de cela, il a une caractéristique sans jeu, un couple élevé, une précision et une fiabilité. Par conséquent, ce système d'engrenage est utilisé dans de nombreuses applications, notamment la robotique, l'aérospatiale, les machines médicales, les fraiseuses, les équipements de fabrication, etc.

Le Strain Wave Gear a été inventé en 1957 par C. Walton Musser, et l'autre nom qui lui est couramment utilisé, "Harmonic Drive", est en fait un nom de marque d'engrenage à ondes de contrainte déposé par la société Harmonic Drive.

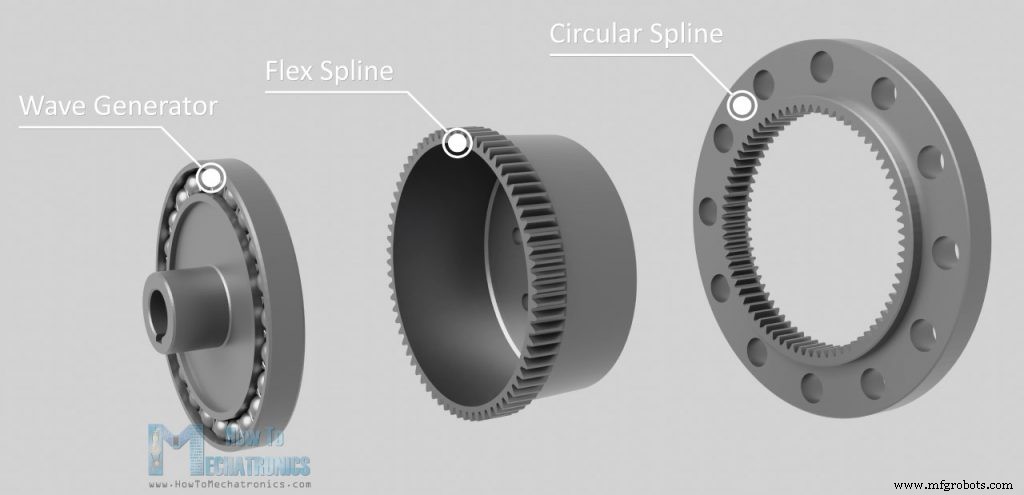

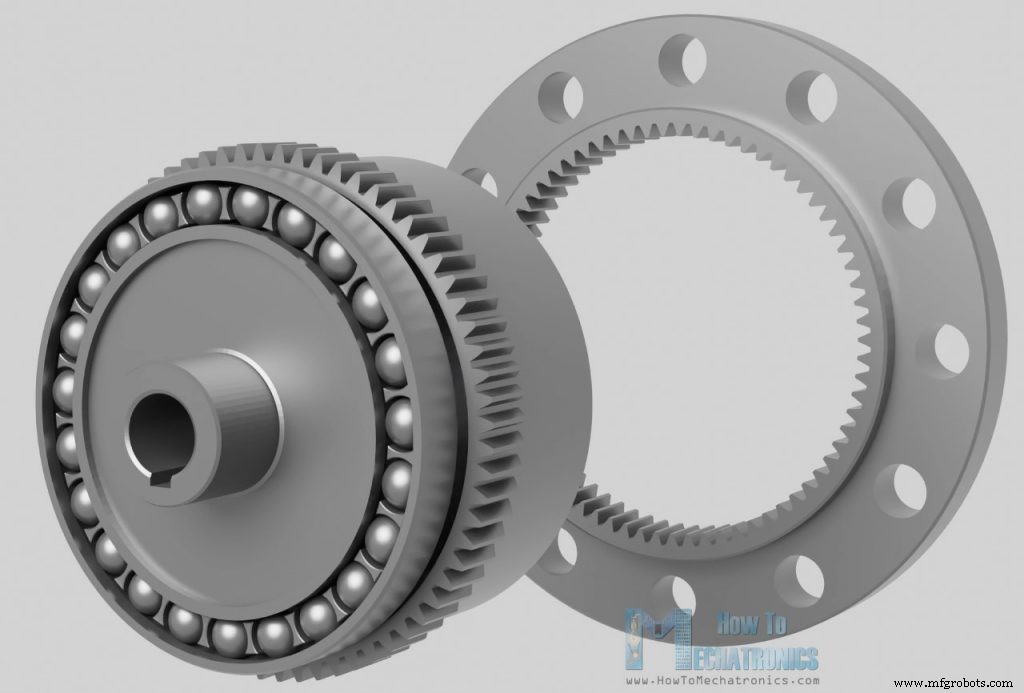

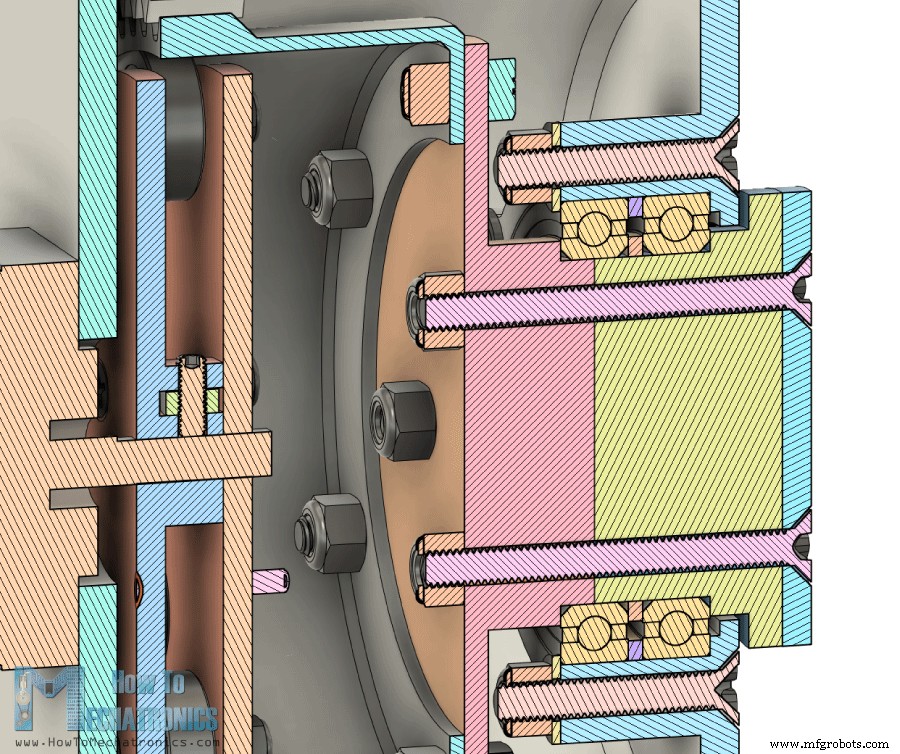

Très bien, alors regardons comment cela fonctionne maintenant. Un entraînement harmonique a trois composants clés, un générateur d'ondes, une spline flexible et une spline circulaire.

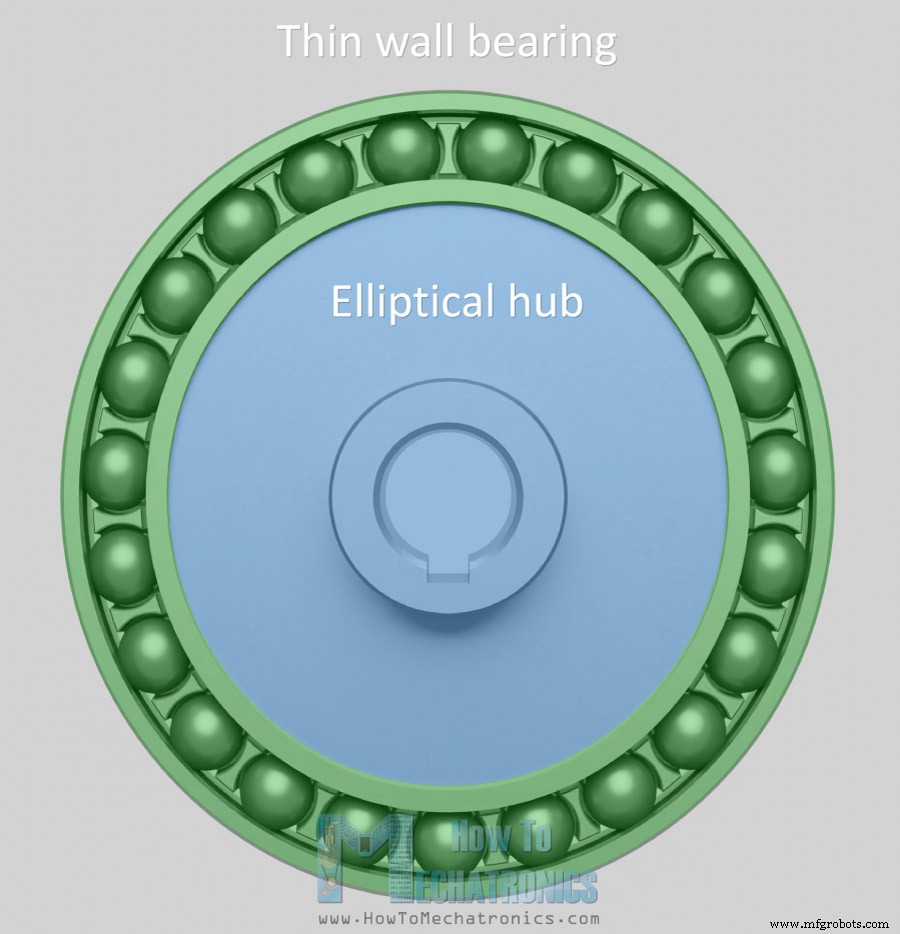

Le générateur d'ondes a une forme elliptique et se compose d'un moyeu elliptique et d'un palier spécial à paroi mince qui suit la forme elliptique du moyeu. C'est l'entrée du train d'engrenages et elle est connectée à l'arbre du moteur.

Lorsque le générateur d'ondes tourne, il génère un mouvement d'onde.

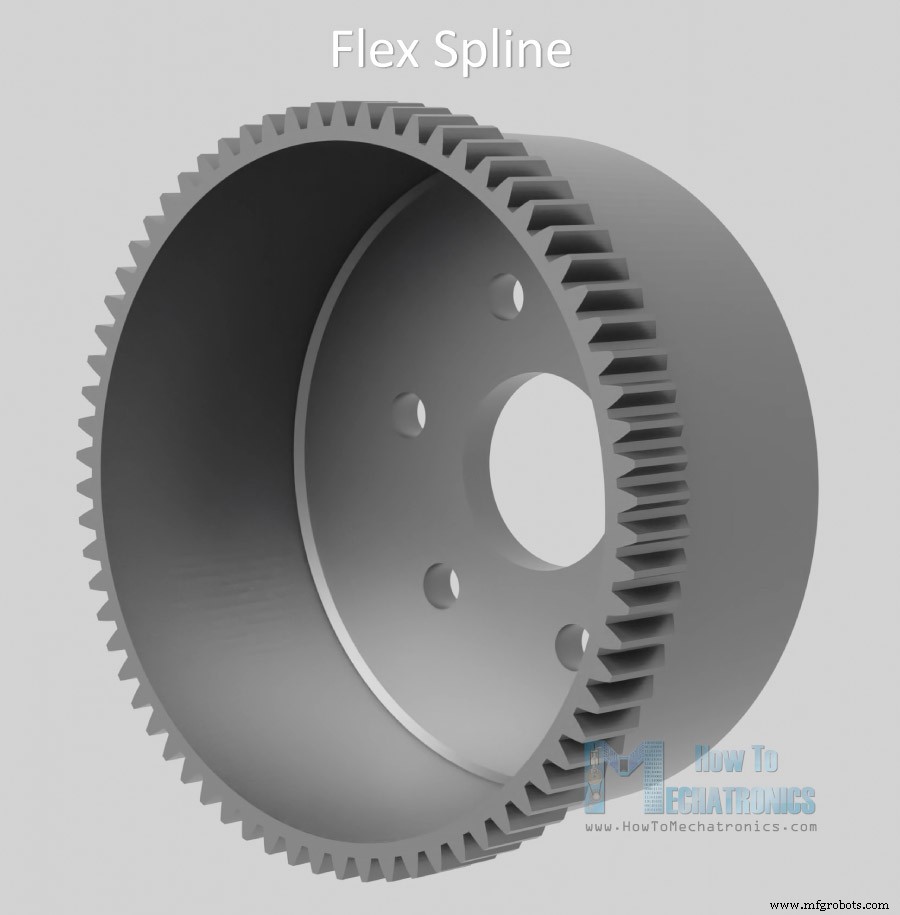

La cannelure Flex a la forme d'une coupelle cylindrique et est fabriquée à partir d'un matériau en acier allié flexible mais rigide en torsion. Les côtés de la tasse sont très fins mais le fond est épais et rigide.

Cela permet à l'extrémité ouverte de la coupelle d'être flexible, mais à l'extrémité fermée d'être assez rigide et donc on peut l'utiliser comme sortie et y connecter la bride de sortie. La cannelure flexible a des dents externes sur l'extrémité ouverte de la coupelle.

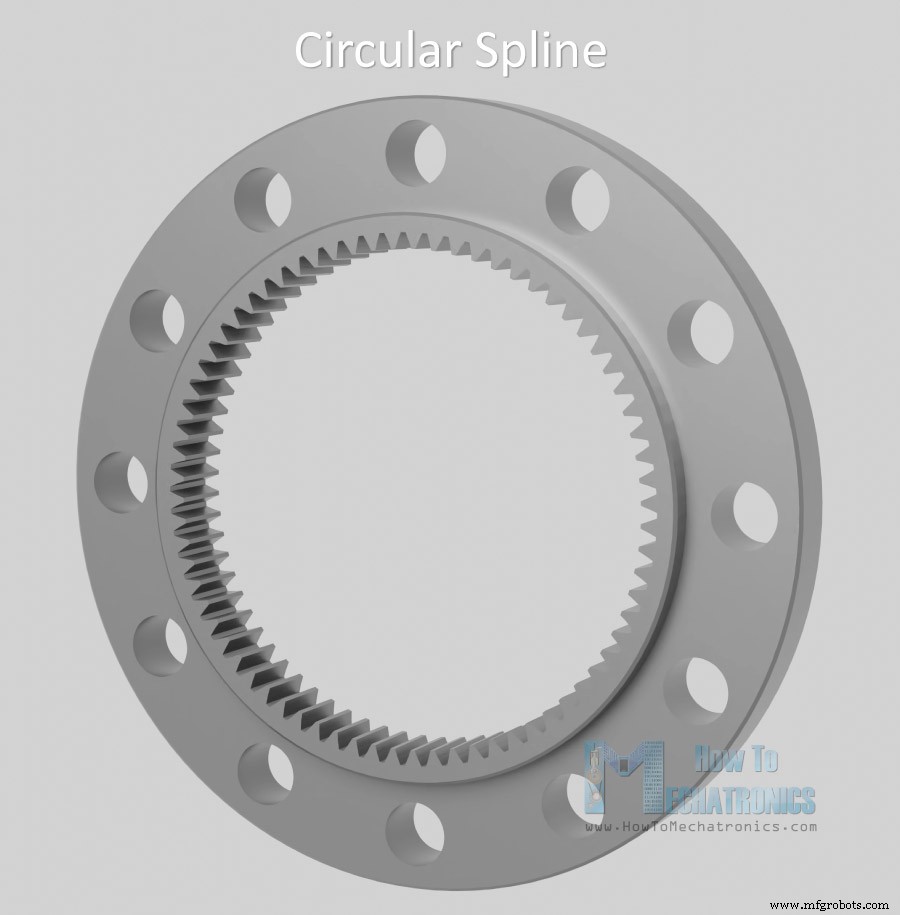

D'autre part, la spline circulaire est un anneau rigide avec des dents à l'intérieur. La cannelure circulaire a deux dents de plus que la cannelure flexible, qui est en fait la conception clé du système d'engrenage à onde de contrainte.

Ainsi, lorsque nous insérons le générateur d'ondes dans la spline flexible, la spline flexible prend la forme du générateur d'ondes.

Lorsque le générateur d'ondes tourne, il déforme radialement l'extrémité ouverte de la cannelure flexible. Le générateur d'ondes et la spline flexible sont ensuite placés à l'intérieur de la spline circulaire, en engrenant les dents ensemble.

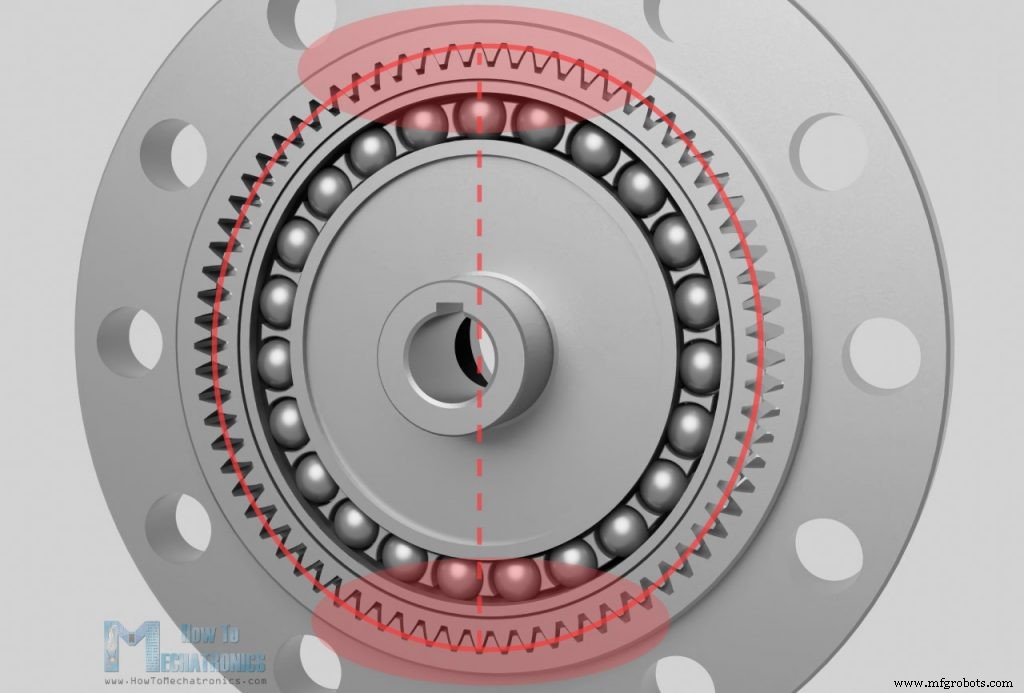

En raison de la forme elliptique de la spline flexible, les dents ne s'engrènent que dans deux régions sur les côtés opposés de la spline flexible, et c'est à travers l'axe principal de l'ellipse du générateur d'ondes.

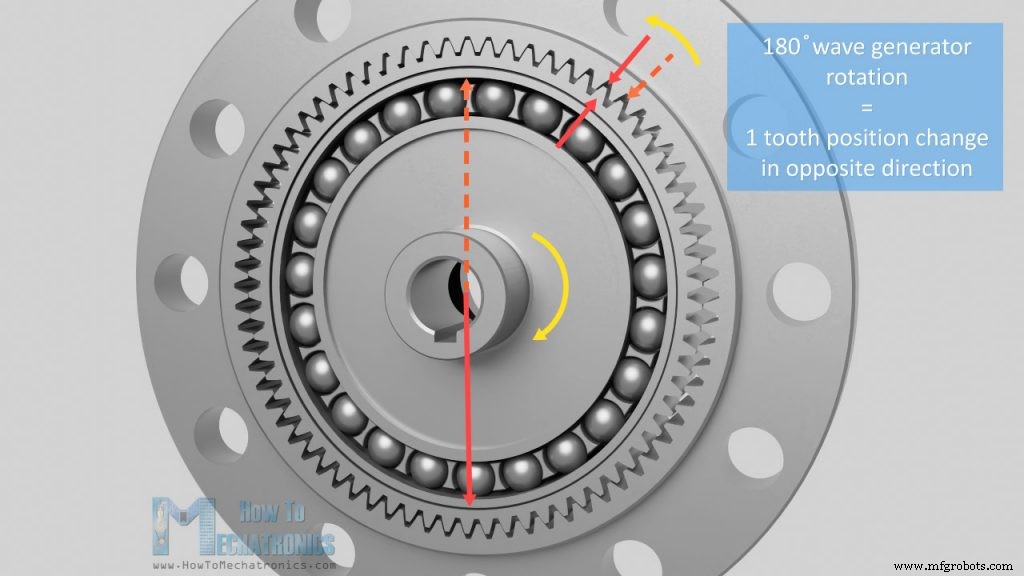

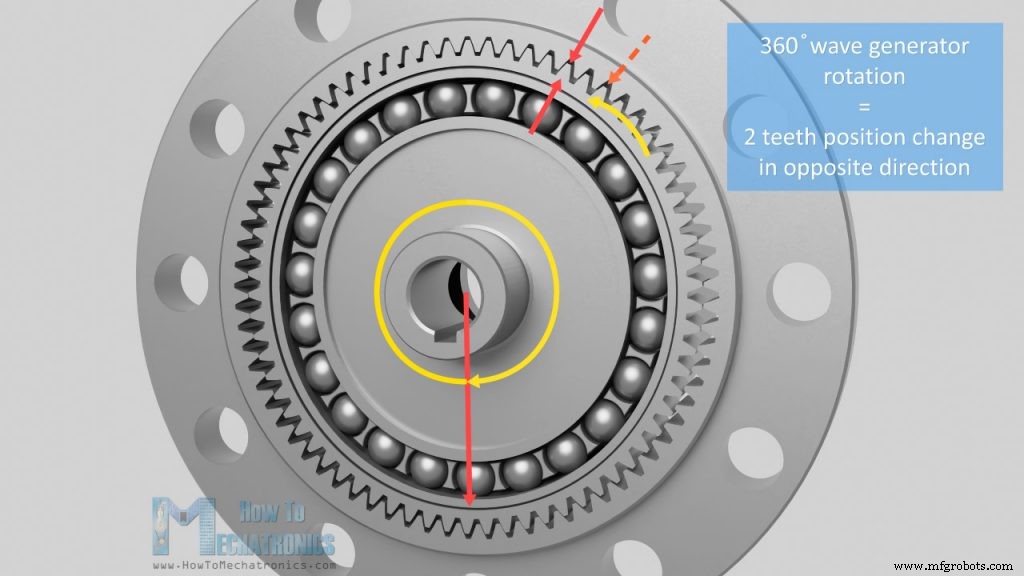

Maintenant, à mesure que le générateur d'ondes tourne, les dents de la spline flexible qui sont en prise avec celles de la spline circulaire changent lentement de position. En raison de la différence de nombre de dents entre la spline flexible et la spline circulaire, pour chaque rotation de 180 degrés du générateur d'ondes, l'engrènement des dents entraînera une petite rotation de la spline flexible vers l'arrière par rapport au générateur d'ondes. En d'autres termes, à chaque rotation de 180 degrés du générateur d'ondes, les dents de la cannelure flexible s'engrènent avec la cannelure circulaire n'avanceront que d'une dent.

Ainsi, pour une rotation complète de 360 degrés du générateur d'ondes, la spline flexible changera de position ou avancera de deux dents.

Par exemple, si la spline flexible a 200 dents, le générateur d'ondes doit faire 100 tours pour que la spline flexible avance de 200 dents, ou c'est juste une seule rotation pour la spline flexible. C'est un ratio de 100:1. Dans un tel cas, la cannelure circulaire aura 202 dents, car le nombre de dents de la cannelure circulaire est toujours supérieur de deux aux dents de la cannelure flexible.

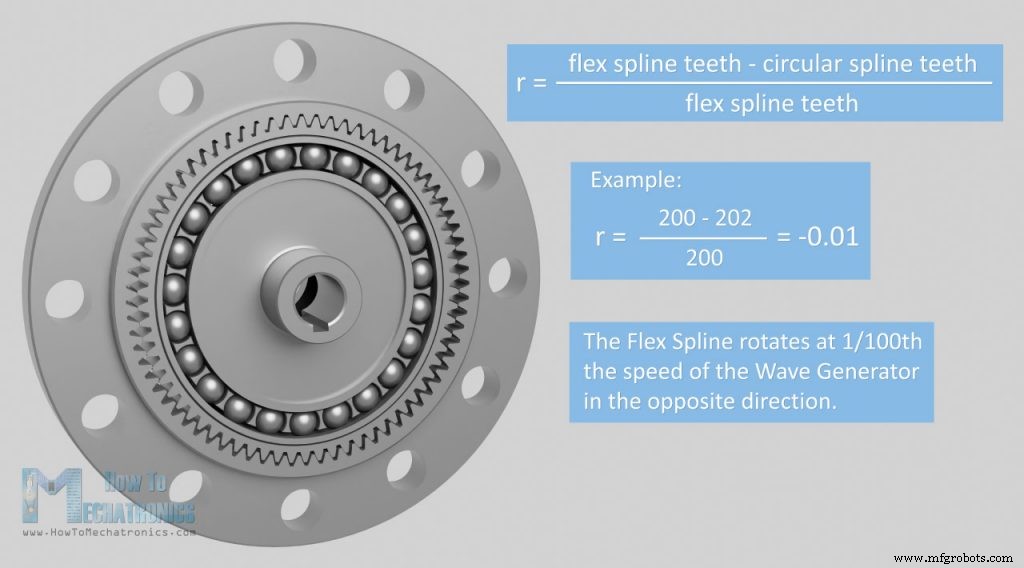

Nous pouvons facilement calculer le rapport de réduction avec la formule suivante. Le rapport est égal aux dents de la cannelure flexible - dents de la cannelure circulaire, divisées par les dents de la cannelure flexible.

Ainsi, avec l'exemple de 200 dents sur la cannelure flexible et de 202 dents sur la cannelure circulaire, le rapport de réduction est de -0,01. C'est 1/100 de la vitesse du générateur d'ondes et le soupir négatif indique que la sortie est dans la direction opposée.

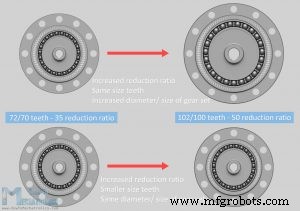

Nous pouvons obtenir différents rapports de réduction en changeant le nombre ou les dents.

Nous pouvons y parvenir soit en modifiant le diamètre du mécanisme tout en ayant la même taille de dents, soit en modifiant la taille des dents en préservant la taille et le poids de l'engrenage.

Ok, alors maintenant que nous connaissons la théorie derrière le Strain Wave Gear, laissez-moi vous montrer comment j'en ai conçu un afin que nous puissions le construire en utilisant simplement une imprimante 3D.

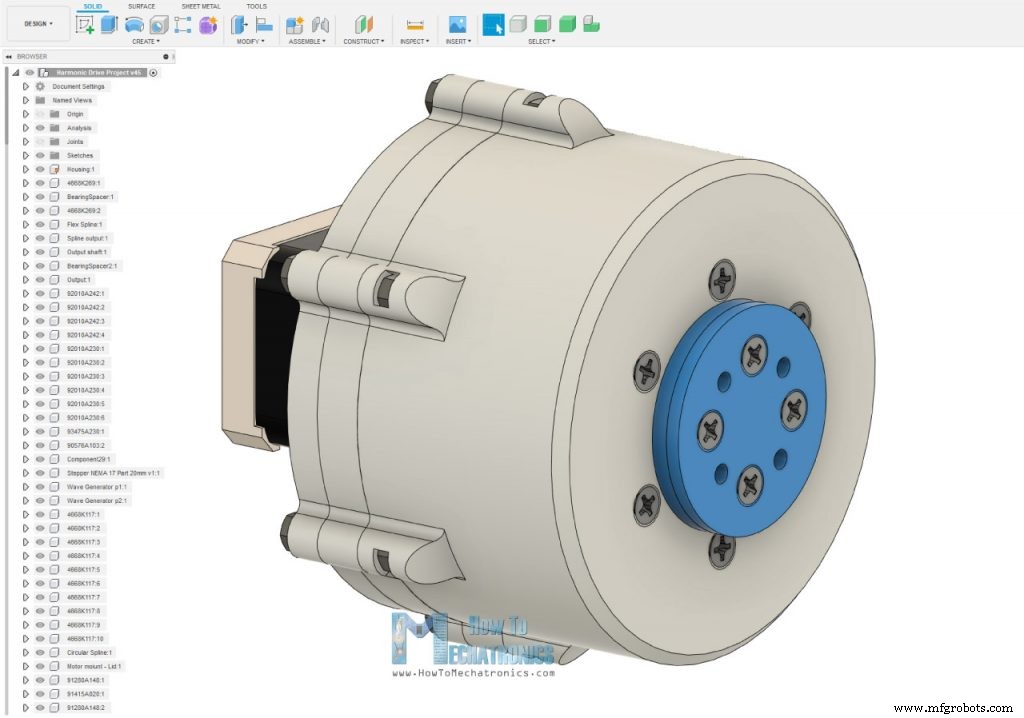

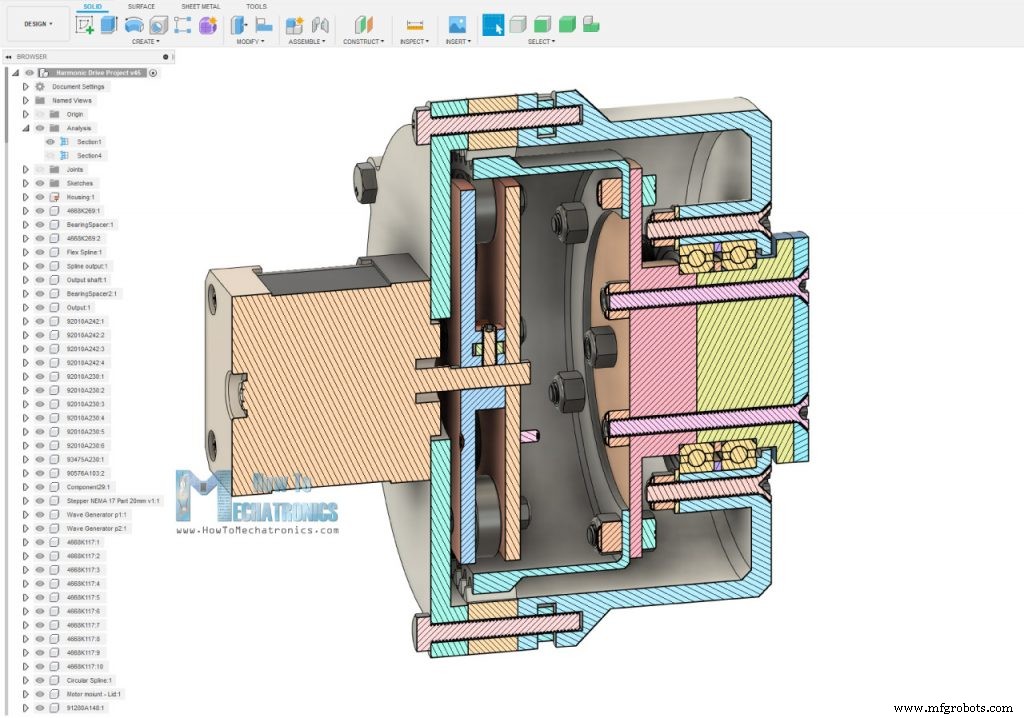

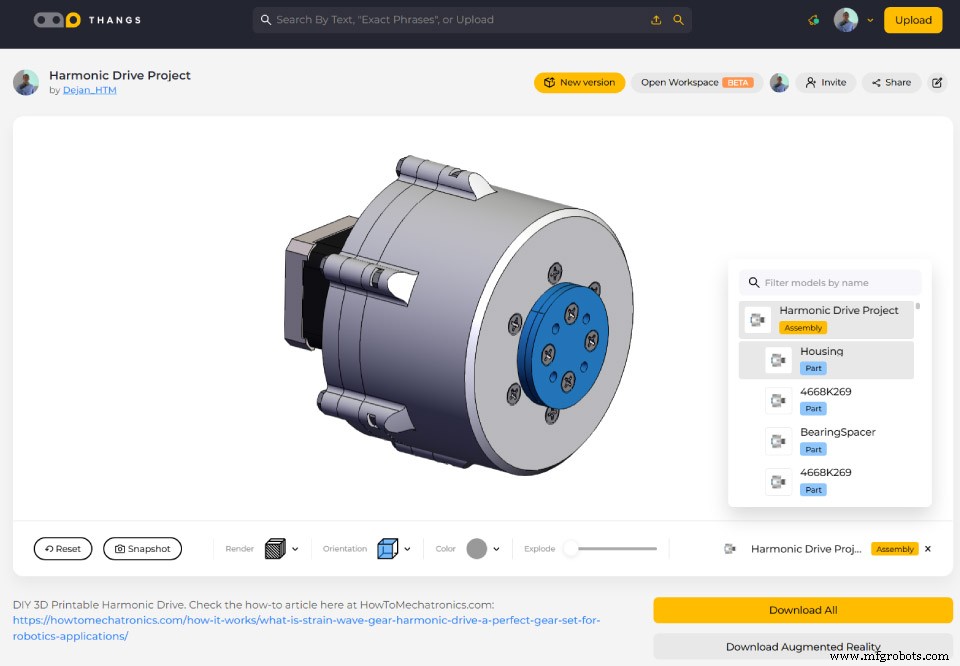

J'ai conçu ce modèle de Strain Wave Gear à l'aide de Fusion 360. Toutes ces pièces peuvent être imprimées en 3D, nous avons donc juste besoin de quelques boulons et écrous et de quelques roulements pour terminer l'assemblage. En ce qui concerne l'entrée, j'ai choisi d'utiliser un moteur pas à pas NEMA 17.

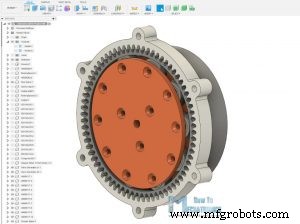

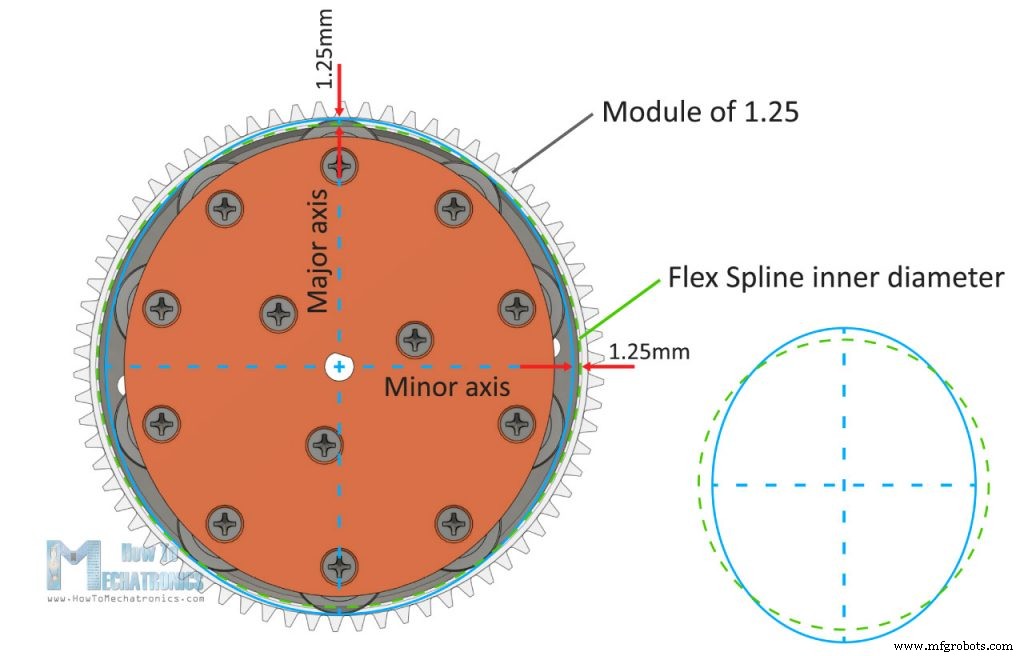

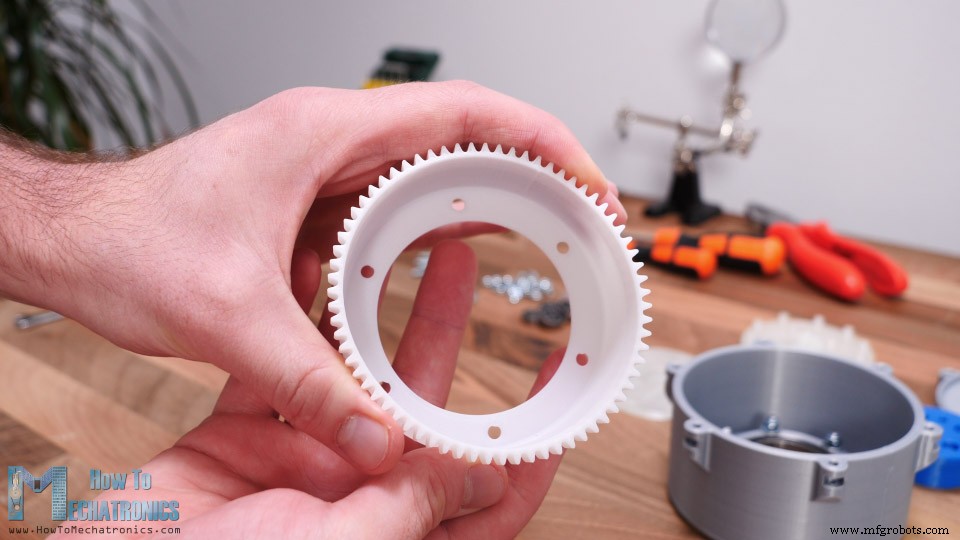

Voici comment j'ai conçu les 3 éléments clés du Strain Wave Gear, la spline circulaire, la spline flexible et le générateur de vagues. Comme les imprimantes 3D ont leurs propres limites quant à la qualité, la précision et la précision de l'impression, la première chose que j'ai dû décider était le module des engrenages ou la taille ou la taille des dents. J'ai choisi un module de 1,25 et 72 dents pour la spline circulaire.

Bien sûr, la cannelure flexible doit avoir 2 dents de moins, soit 70 dents. Cela se traduira par un rapport de 35:1 tout en ayant une taille relativement petite de l'ensemble d'engrenages.

En ce qui concerne le générateur de vagues, nous ne pouvons pas vraiment utiliser ces types spéciaux de roulements à paroi mince mentionnés précédemment, car ils ne sont pas faciles à trouver. Au lieu de cela, nous utiliserons des roulements à billes normaux disposés autour d'une circonférence d'une ellipse. Les dimensions de l'ellipse doivent être faites en fonction des dimensions de la paroi intérieure de la spline flexible.

J'ai fait en sorte que le rayon de l'axe principal de l'ellipse soit 1,25 mm plus grand que le rayon de la paroi interne de la spline flexible. D'autre part, le rayon du petit axe de l'ellipse est plus petit de 1,25 mm.

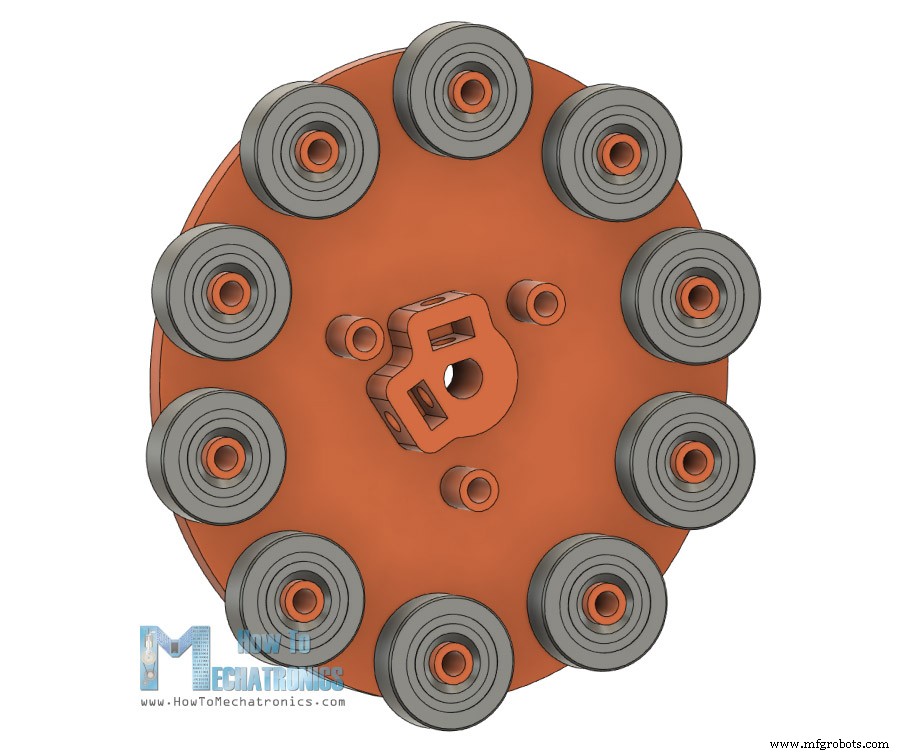

Le générateur de vagues sera composé de deux sections sur lesquelles les 10 roulements pourront être facilement fixés. L'une de ces sections comporte également un coupleur d'arbre adapté à la fixation du moteur pas à pas NEMA 17.

Le reste des pièces est conçu autour de ces 3 composants clés. Du côté sortie du boîtier, nous insérerons deux roulements de 47 mm de diamètre extérieur et nous les fixerons à l'aide de boulons et d'écrous.

La bride de sortie est composée de deux parties reliées par des boulons et des écrous afin que nous puissions facilement la fixer aux deux roulements.

Fichiers STL nécessaires à l'impression 3D ci-dessous.

Vous pouvez télécharger ce modèle 3D, ainsi que l'explorer dans votre navigateur sur Thangs.

Téléchargez le modèle 3D sur Thangs.

Fichiers STL nécessaires à l'impression 3D :

Voir également : Meilleures imprimantes 3D pour les débutants et les créateurs [Mise à jour 2021]

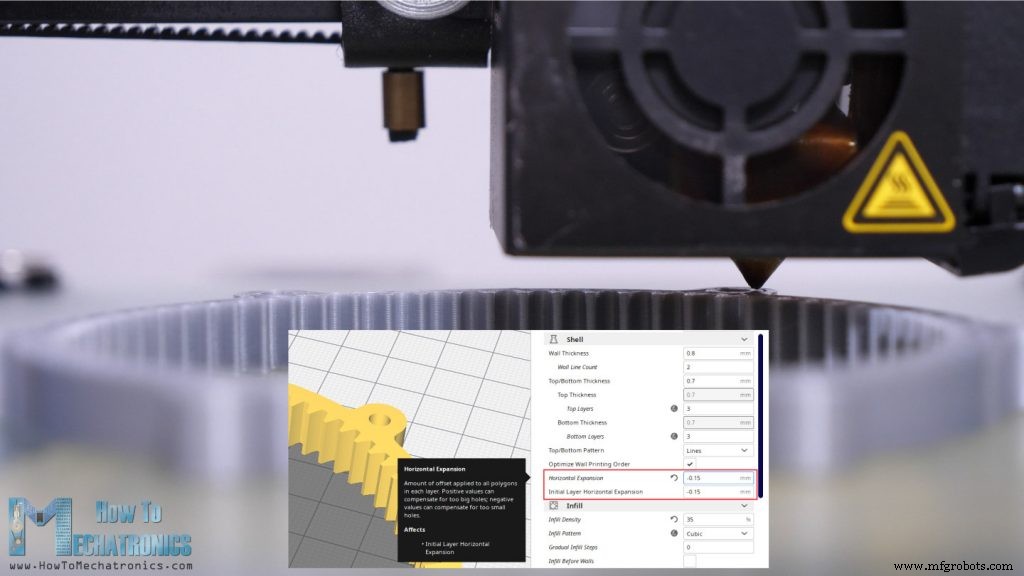

Ok, il est temps d'imprimer les pièces en 3D maintenant. Lors de l'impression 3D des engrenages, il est important d'utiliser la fonction d'expansion horizontale de votre logiciel de découpage.

J'ai réglé le mien à -0,15 mm et j'ai obtenu une précision relativement correcte sur les impressions. Notez que cela peut varier d'une imprimante à l'autre. Si nous n'utilisons pas cette fonctionnalité, les impressions seront légèrement plus grandes en raison de l'expansion du filament lors de l'impression, et les pièces ou les engrenages ne pourront pas s'engrener correctement.

J'ai utilisé mon imprimante 3D Creality CR-10 pour imprimer toutes les pièces, et je pense qu'elle a fait du bon travail compte tenu de son prix.

Donc, voici toutes les pièces imprimées en 3D.

Nous avons juste besoin de quelques boulons, écrous et quelques roulements pour terminer l'assemblage de l'Harmonic drive.

Voici une liste complète de tous les composants :

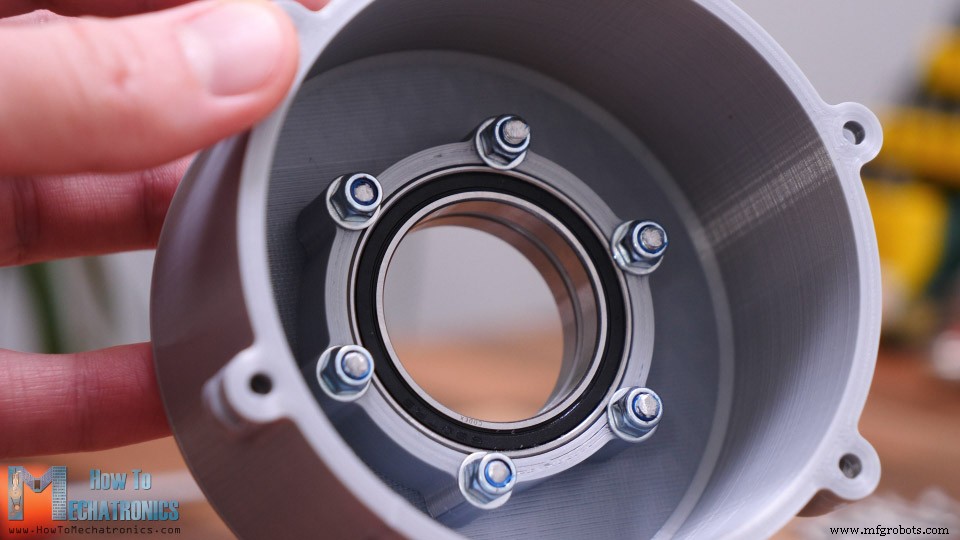

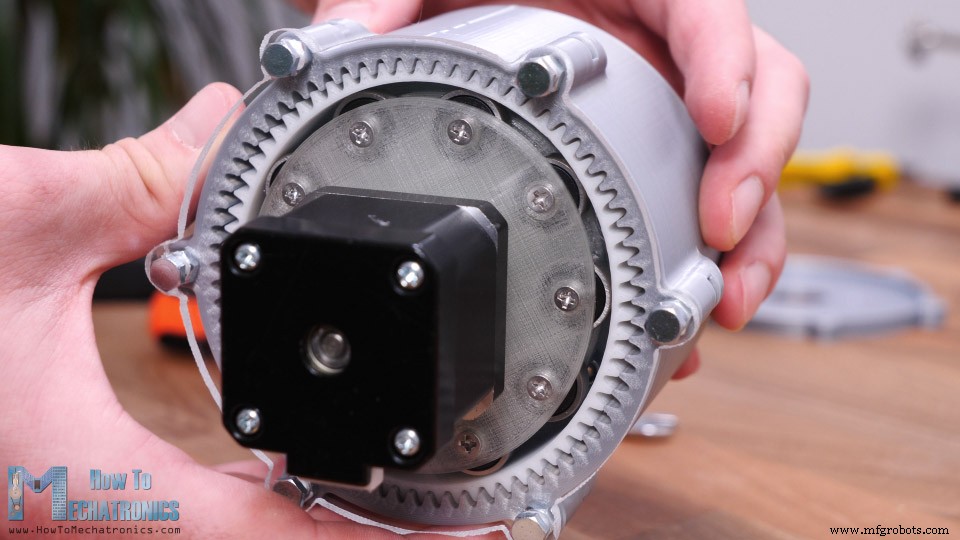

J'ai commencé l'assemblage en insérant les deux roulements de sortie dans le boîtier. Les roulements ont un diamètre extérieur de 47 mm et un diamètre intérieur de 35 mm. Comme je l'ai dit, j'ai utilisé une compensation de dilatation horizontale de -0,15 mm lors du découpage des pièces, de sorte que les roulements soient bien ajustés dans le boîtier.

Entre les deux roulements, j'ai placé des anneaux de distance imprimés en 3D de 1,5 mm. Pour fixer les roulements au boîtier, nous avons besoin de six boulons à tête fraisée M4 d'une longueur de 25 mm. Nous utiliserons également des rondelles M4 qui toucheront juste assez la bague extérieure du roulement et maintiendront donc le roulement fixé au logement.

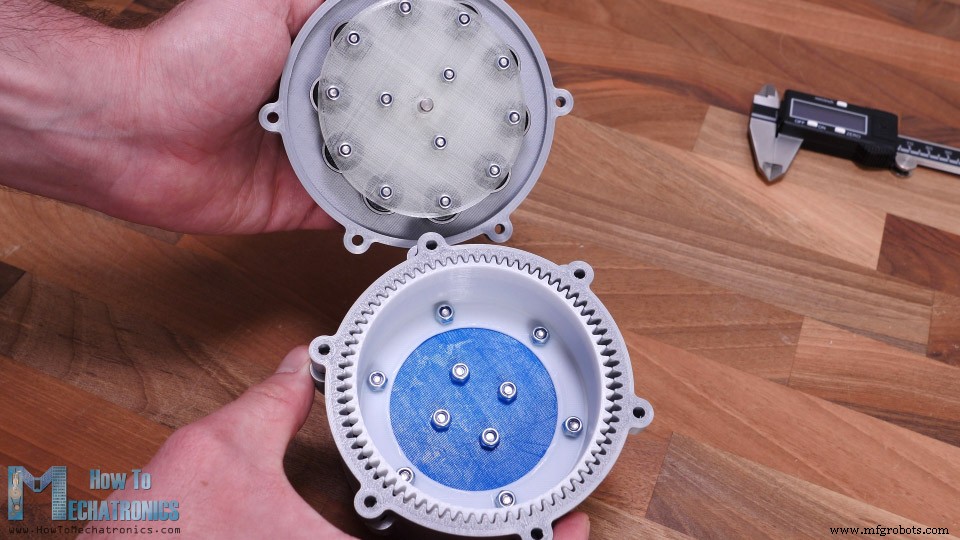

Vient ensuite la spline Flex. Les parois de la tasse ne mesurent que 1,2 mm, donc bien qu'elles soient imprimées en PLA, elles restent flexibles à l'extrémité ouverte.

Sur l'extrémité fermée de la cannelure Flex, nous pouvons fixer la bride de sortie à l'aide de six boulons M4. Une fois sécurisée, la spline flexible est maintenant un peu moins flexible qu'auparavant, mais l'extrémité fermée est maintenant assez rigide.

Ensuite, nous devons insérer la cannelure flexible à travers le roulement. La bride de sortie traverse la moitié du premier roulement. De l'autre côté nous insèrerons l'autre partie de la bride de sortie qui s'emboîtera exactement entre les deux roulements.

J'ai continué en plaçant quatre écrous M4 dans les fentes de l'arbre de sortie. Ces écrous serviront à attacher ou connecter des choses à la sortie du train d'engrenages.

Pour finir l'arbre de sortie, j'ai placé une autre pièce qui couvrira les écrous, et en utilisant 4 boulons M4 d'une longueur de 40 mm, je peux enfin fixer les deux pièces de sortie ensemble. Maintenant, la cannelure flexible et l'arbre de sortie peuvent librement tout en étant fixés au boîtier.

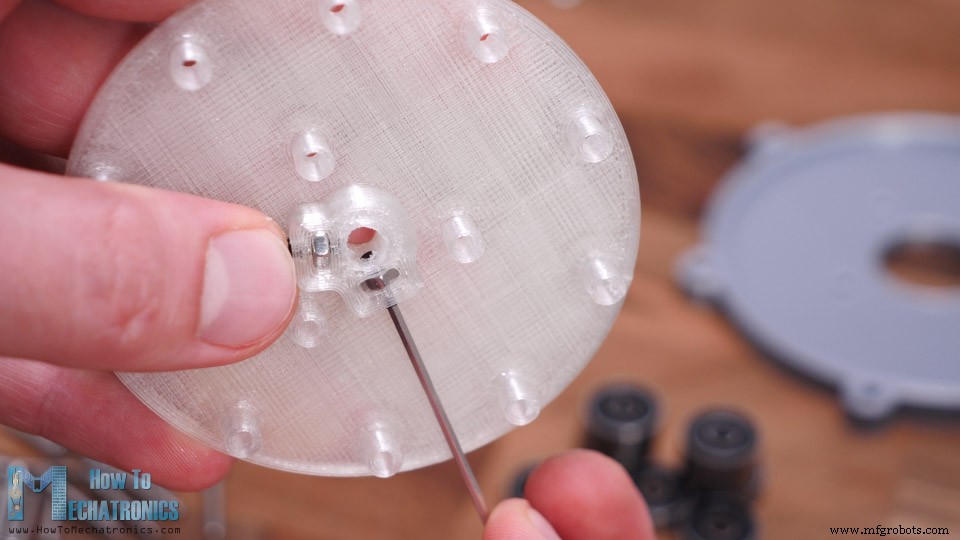

Ok, nous avons ensuite la cannelure circulaire qui sera fixée au boîtier avec le couvercle du jeu d'engrenages et le support du moteur. Mais avant cela, nous devons assembler le générateur d'ondes. Ici, nous devons d'abord insérer deux écrous M3. Ces écrous serviront à fixer le générateur d'ondes à l'arbre du moteur à l'aide de deux vis sans tête.

Ensuite, nous pouvons commencer à insérer les 10 roulements en place. On peut remarquer ici comment les roulements sont un peu éloignés du mur avec le petit rebord au bas des puits. L'autre partie du générateur d'ondes a également des bords tels que les roulements ne touchent pas le mur. Nous allons fixer les roulements et en fait tout le générateur d'ondes, avec des boulons M3 de 16 mm de long et quelques écrous.

Ensuite, nous devons fixer le générateur d'ondes au moteur, mais avant cela, nous devons fixer le moteur au support moteur et au couvercle du train d'engrenages. Le générateur d'ondes doit être à 2 mm du couvercle du moteur, j'ai donc utilisé deux rondelles comme guides lors de l'insertion du générateur d'ondes en place. Ensuite, il suffit de serrer les vis sans tête qui sont positionnées de manière à être accessibles entre les roulements.

Enfin, nous pouvons insérer le générateur d'ondes dans la spline flexible et connecter le tout ensemble. Nous devons d'abord ajuster la spline flexible à mailler avec la spline circulaire sous une forme elliptique, puis insérer le générateur d'ondes dans la même direction.

Pour être honnête, il peut être un peu difficile de faire cet ajustement car nous n'avons pas de contrôle sur la cannelure flexible à cause du support moteur. J'aurais pu le concevoir un peu différemment, mais je pense quand même que c'est assez bon à des fins de démonstration.

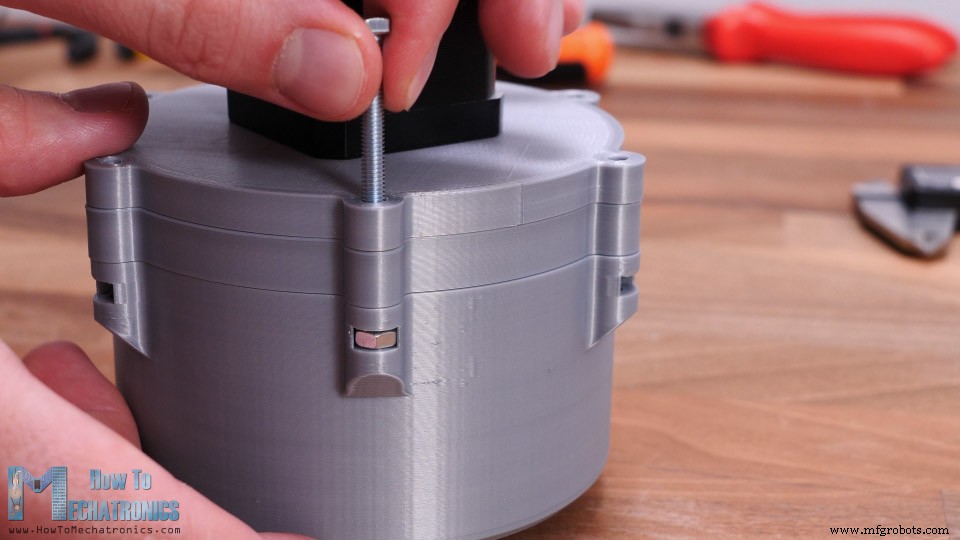

Il ne reste plus qu'à insérer des écrous M4 dans ces douilles de boîtier et à fixer à la fois la cannelure circulaire et le générateur d'ondes au boîtier.

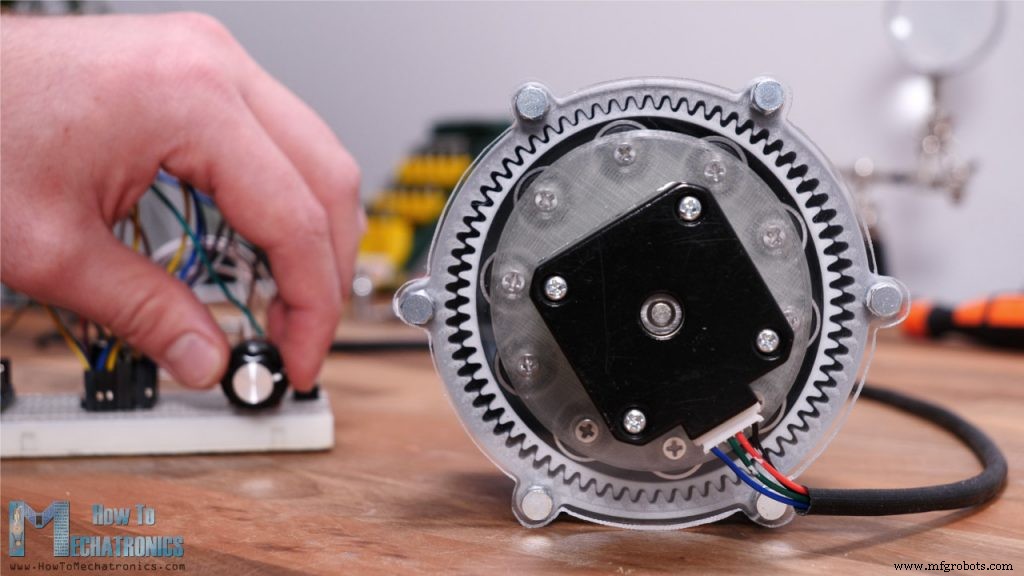

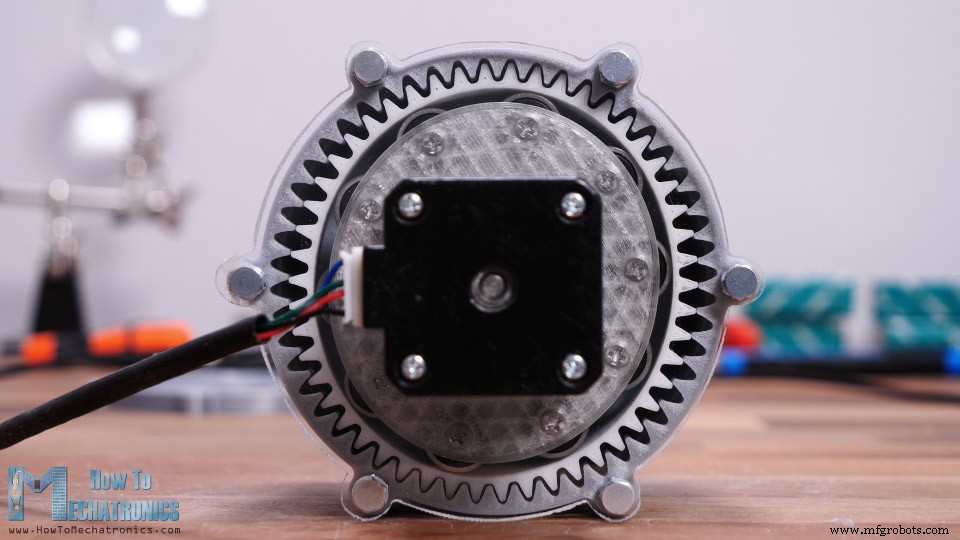

Et voilà, notre Strain Wave Gear ou Harmonic Drive est maintenant terminé. Mais en finissant, j'ai pensé que terminer le jeu d'engrenages comme celui-ci est un peu ennuyeux car nous ne pouvons rien voir d'autre qu'un arbre de sortie à rotation lente. Là, j'ai décidé de remplacer le couvercle du kit d'équipement imprimé en 3D par un couvercle en acrylique afin que nous puissions également voir ce qui se passe à l'intérieur.

J'avais une plaque en acrylique de 4 mm, j'ai donc marqué la forme du couvercle dessus et à l'aide d'une scie à main, j'ai découpé grossièrement la forme.

Puis à l'aide d'une râpe, j'ai affiné la forme de l'acrylique. J'ai fait les trous avec un foret de 3 mm et le gros trou pour le moteur avec un foret Forstner de 25 mm. La forme est sortie assez décente à la fin.

J'ai réassemblé le moteur et le générateur d'ondes comme indiqué précédemment. On peut noter ici que j'ai ajouté quelques écrous entre l'acrylique et le boîtier afin d'obtenir la bonne distance comme le couvercle l'avait auparavant.

Maintenant, cet ensemble d'équipement a l'air beaucoup plus cool.

J'ai connecté le moteur pas à pas à un Arduino afin de pouvoir contrôler la vitesse et la direction du moteur pour mieux examiner et voir comment le système fonctionne.

Alors voilà. Nous pouvons maintenant voir comment l'Harmonic Drive fonctionne dans la vraie vie. Dans ce cas, l'arbre de sortie est 35 fois plus lent que l'arbre d'entrée.

Ici, j'ai marqué une dent de la spline flexible avec une couleur rouge afin que nous puissions mieux la suivre et avoir une idée du mouvement de la spline flexible. Pour être honnête, c'est assez amusant de voir comment ça marche.

Cependant, nous remarquons que la spline flexible tremble parfois ou que le mouvement n'est pas si fluide. Il y a plusieurs raisons à cela. Dans cette configuration, le problème est que j'ai fait le support moteur en acrylique à la main, donc le moteur n'est pas monté parfaitement au centre. Lorsque vous utilisez le support moteur imprimé en 3D d'origine, le mouvement est beaucoup plus fluide.

Nous pouvons également remarquer que notre lecteur harmonique est loin d'avoir un jeu nul. C'est à cause, comme je l'ai dit plus tôt, des limites de ce type d'imprimantes 3D et de la qualité de leur impression. Il ne s'agit pas seulement de la qualité du profil de la dent qui peut être imprimé, mais aussi de la précision des dimensions globales. Par exemple, ici, j'ai utilisé un ruban isolant à l'intérieur d'une cannelure de lin, qui ne fait que 0,18 mm d'épaisseur, et avec lui, j'ai obtenu de meilleurs résultats.

Donc, je suppose, il s'agit de tester et de peaufiner les impressions pour obtenir de meilleurs résultats. J'ai aussi essayé d'imprimer les engrenages avec un module de 1,75, mais je n'ai pas obtenu de bons résultats.

En fait, lors de l'utilisation du couvercle original imprimé en 3D, le mouvement était plus fluide mais toujours pas assez bon.

J'ai aussi essayé de soulever des poids. À une distance de 25 cm, il était capable de soulever 1,25 kg. C'est un couple d'environ 3 Nm, ce qui est au moins 10 fois supérieur à la valeur nominale de ce moteur pas à pas NEMA 17.

Voilà donc à peu près tout pour cette vidéo. J'ajouterais simplement que ce système d'engrenage peut être facilement conçu pour avoir un arbre creux, ce qui est très pratique pour les applications robotiques. Donc, je pourrais utiliser Harmonic Drives dans certaines de mes futures vidéos lors de la réalisation de projets de robots.

J'espère que cette vidéo vous a plu et que vous avez appris quelque chose de nouveau. N'oubliez pas de vous abonner et pour plus de tutoriels et de projets, visitez HowToMechatronics.comQu'est-ce que Strain Wave Gear ?

Comment ça marche

Engrenage à onde de contrainte - Modèle 3D d'entraînement harmonique

Engrenage à onde de contrainte imprimé en 3D - Harmonic Drive

Technologie industrielle

- Sundance :module de processeur embarqué VCS-1 pour les applications de robotique de précision

- Qu'est-ce que l'impression 3D ? Principe de fonctionnement | Types | Candidatures

- Aie! 5 conseils pour éviter les tensions sur les tuyaux

- Un aperçu pour les débutants :qu'est-ce que la fabrication métallique ?

- L'ETSI s'apprête à établir des normes pour les applications IoT dans les communications d'urgence

- Qu'est-ce qu'une fraiseuse et à quoi sert-elle ?

- À quoi servent les actionneurs pneumatiques ? Types, applications et utilisations

- À quoi sert Monel ?

- Quelles sont les applications les plus courantes pour le courant alternatif ?