Comment accélérer l'innovation grâce à une meilleure conception technique

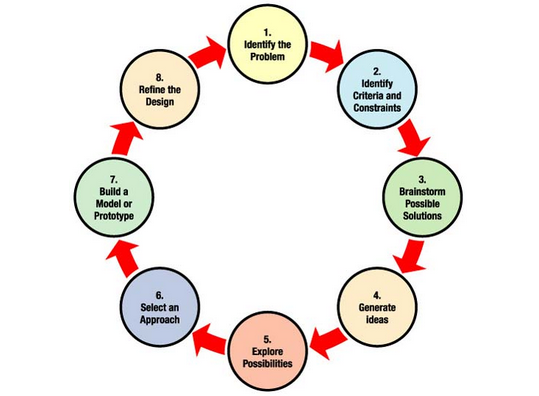

Le développement de nouveaux produits maintient les entreprises en première ligne de innovation. Afin de rivaliser sur le marché d'aujourd'hui, les entreprises doivent continuellement introduire de nouveaux produits. Le processus de conception technique a été développé dans le but prévu d'innovation de produit. Le processus de conception technique est une série d'étapes que les ingénieurs suivent pour trouver une solution à un problème. Les solutions peuvent être un produit, une méthode ou une combinaison des deux. Le processus de conception technique implique la conception, la construction et les tests.

Étapes du processus de conception technique

Regardons brièvement les étapes du processus de conception technique.

Identifier le problème

Identifier les critères et les contraintes

Réfléchissez aux solutions possibles

Générer des idées

Explorer les possibilités

Sélectionnez une approche

Simulation

Test et refonte

Lorsque le processus de conception échoue

Le processus est un outil efficace pour les ingénieurs pour développer de nouveaux produits. Mais que se passe-t-il si le processus de conception est entravé. Cela peut se produire à n'importe quelle étape et prendre la forme d'une recherche inadéquate, d'un manque de solutions ou de mauvais résultats de simulation. Le reste de l'article se concentrera sur l'étape 6 et la cause et l'effet d'un travail de développement et d'une simulation médiocres, et comment cela peut affecter le processus de conception et, en fin de compte, les progrès de l'entreprise.

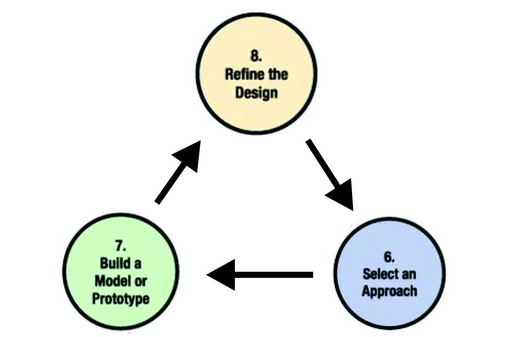

Les étapes 1 à 5 sont conceptuelles ; les étapes 6-8 sont tactiques

Les étapes 1 à 5 peuvent principalement être considérées comme intangibles, à l'exception de quelques dessins à la main réalisés sur des serviettes de restaurant. La zone qui doit fonctionner en douceur sans obstruction est constituée des étapes 6 à 8. Ces 3 étapes fonctionnent les unes par rapport aux autres. Le travail de développement prépare la simulation et les essais. La simulation fournit un moyen virtuel de test. Tester et reconcevoir ramène le processus à l'étape 5, puis se répète partout. Pour que le processus de conception technique fonctionne efficacement et sans faute, l'étape de prototypage nécessite les meilleurs outils que l'entreprise puisse fournir.

Étapes d'itération dans le processus de conception

Étapes d'itération dans le processus de conception

Défis de simulation

Une simulation est un premier moyen pour un produit de tester conceptuellement. Certains éléments couramment utilisés comme représentation sont les schémas, l'électronique de conception, la modélisation CAO et la programmation logicielle. Il est conçu pour être testé afin d'améliorer la compréhension du produit et de ses performances. Pour les ingénieurs électriciens, cela se fait à l'aide d'un enroulement de fil ou de planches à pain et d'un logiciel de CAO. Si les outils nécessaires pour terminer la simulation sont insuffisants, le taux de production diminue.

Si la simulation souffre, le délai de production en souffre. Quels sont les problèmes courants à cette étape qui entraînent des problèmes de simulation d'ingénierie ?

Les projets de plusieurs domaines (électrique, fluide, mécanique) nécessitent des outils de plusieurs fournisseurs.

Les calendriers sont manqués en raison de mises à jour manuelles chronophages du logiciel du projet et d'erreurs.

Les erreurs de conception détectées tardivement dans le processus entraînent des retouches coûteuses. Bien que certaines erreurs parviennent encore au produit final.

Les erreurs de conception et le dépannage entraînent des problèmes de qualité et des retards de projet.

Le manque d'assistance pour concevoir et gérer efficacement la documentation des variantes et des options entraîne des erreurs et de la confusion.

Le temps passé à reconstruire des circuits qui existent autrement pour être réutilisés est coûteux et inutile.

Une collaboration inefficace entre l'ingénierie électrique et mécanique entraîne des retards dans le projet et affecte la qualité.

Des outils inadéquats pour automatiser la conception de produits liés à la fabrication, aux ventes et au service entraînent des inefficacités tout au long du processus et du flux.

Doit laisser plus de temps aux utilisateurs pour effectuer des calculs de circuit sur le dimensionnement et les tolérances.

Méfiez-vous des nouveaux produits qui ont tendance à être bogués avec des fonctionnalités incomplètes.

La liste s'allonge encore et encore. Des problèmes au stade de la simulation peuvent entraîner des retards. Comment ces éléments répertoriés affectent-ils l'entreprise et la production ?

L'acquisition d'une solution complète auprès de plusieurs fournisseurs est coûteuse et peut entraîner des outils incompatibles.

Les produits arrivent souvent en retard sur le marché.

La satisfaction des clients est affectée par la mauvaise qualité des produits.

Le temps supplémentaire requis pour la simulation et le temps perdu en dépannage augmentent le coût du produit et diminuent la rentabilité.

Le manque de prise en charge des variantes et des options affecte la capacité à fournir des produits pour différents marchés et zones géographiques, ce qui réduit la part de marché et les revenus.

La livraison du produit est retardée en raison du temps supplémentaire passé dans la phase de conception. La satisfaction du client est affectée par la qualité inférieure des produits.

Un processus de développement de produits inefficace entraîne des délais manqués, une qualité inférieure et la satisfaction du client.

Les liens insuffisants entre la conception, la fabrication, les ventes et le service augmentent les coûts et réduisent l'efficacité opérationnelle.

Les produits sont rappelés car les fils et les fusibles sur le seuil ne sont pas repérés lors de la phase de conception ou de test, ce qui entraîne une mauvaise satisfaction du client.

Les temps d'arrêt pendant que les utilisateurs lancent de nouveaux produits ont un impact sur les calendriers de livraison et les plans commerciaux.

Une mauvaise simulation peut avoir un impact important sur le délai d'exécution de l'entreprise et le coût de réparation des problèmes non détectés lors de la phase de test. Un logiciel approprié atténuerait bon nombre des problèmes mentionnés ci-dessus et accélérerait également le processus de conception. D'après les problèmes, un bon logiciel d'ingénierie serait celui qui combine plusieurs plates-formes de CAO, l'intelligence logicielle et l'automatisation logicielle.

Cela résoudrait les problèmes liés aux retards des produits, aux coûts de développement des produits et à la qualité des produits. Le choix du bon logiciel d'ingénierie est essentiel pour optimiser le processus de conception technique.

Quel logiciel est disponible pour que je puisse éviter de tels problèmes pour mon entreprise ?

Technologie industrielle

- Concevoir l'avenir avec la robotique

- Comment l'ajout d'une antenne modifie le processus de conception

- La liberté d'innovation avec la vitesse

- Comment augmenter la productivité des employés dans l'atelier

- Comment rationaliser le processus de fabrication de câbles avec E3.formboard

- Comment accélérer la durabilité ? Avec un accélérateur, bien sûr

- Comment fonctionne le processus CMC

- Comment démarrer avec l'inférence IA en périphérie

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive