Moteurs à induction polyphasés Tesla

La plupart des moteurs à courant alternatif sont des moteurs à induction. Les moteurs à induction sont préférés en raison de leur robustesse et de leur simplicité. En fait, 90 % des moteurs industriels sont des moteurs à induction.

Nikola Tesla a conçu les principes de base du moteur à induction polyphasé en 1883 et avait un modèle d'une demi-puissance (400 watts) en 1888. Tesla a vendu les droits de fabrication à George Westinghouse pour 65 000 $.

La plupart des gros moteurs industriels (> 1 hp ou 1 kW) sont des moteurs à induction polyphasés . Par polyphasé, nous entendons que le stator contient plusieurs enroulements distincts par pôle moteur, entraînés par des ondes sinusoïdales décalées dans le temps.

En pratique, il s'agit de deux ou trois phases. Les gros moteurs industriels sont triphasés. Alors que nous incluons de nombreuses illustrations de moteurs biphasés pour plus de simplicité, nous devons souligner que presque tous les moteurs polyphasés sont triphasés.

Par moteur à induction , nous voulons dire que les enroulements du stator induisent un flux de courant dans les conducteurs du rotor, comme un transformateur, contrairement à un moteur à collecteur à courant continu à balais.

Construction du moteur à induction AC

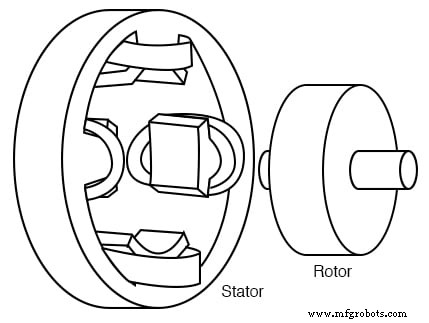

Un moteur à induction est composé d'un rotor, appelé induit, et d'un stator contenant des enroulements connectés à une source d'énergie polyphasée, comme le montre la figure ci-dessous. Le simple moteur à induction biphasé ci-dessous est similaire au moteur 1/2 cheval-vapeur que Nikola Tesla a introduit en 1888.

Moteur à induction polyphasé Tesla

Le stator de la figure ci-dessus est enroulé avec des paires de bobines correspondant aux phases d'énergie électrique disponibles. Le stator du moteur à induction biphasé ci-dessus a 2 paires de bobines, une paire pour chacune des deux phases du courant alternatif.

Les bobines individuelles d'une paire sont connectées en série et correspondent aux pôles opposés d'un électro-aimant. C'est-à-dire qu'une bobine correspond à un pôle N, l'autre à un pôle S jusqu'à ce que la phase du courant alternatif change de polarité. L'autre paire de bobines est orientée à 90° dans l'espace par rapport à la première paire.

Cette paire de bobines est connectée au courant alternatif décalé dans le temps de 90° dans le cas d'un moteur 2 phases. À l'époque de Tesla, la source des deux phases du courant alternatif était un alternateur biphasé.

Le stator dans la figure ci-dessus a saillant , pôles saillants évidents, tels qu'utilisés sur le premier moteur à induction de Tesla. Cette conception est utilisée à ce jour pour les moteurs de puissance sous-fractionnelle (<50 watts). Cependant, pour les moteurs plus gros, il en résulte moins de pulsations de couple et un rendement plus élevé si les bobines sont intégrées dans des fentes découpées dans les tôles du stator (figure ci-dessous).

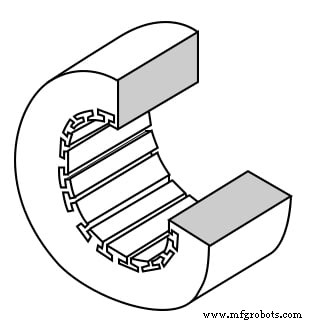

Cadre du stator montrant les fentes pour les enroulements

Les tôles du stator sont de minces anneaux isolés avec des fentes perforées dans des tôles d'acier de qualité électrique. Une pile de ces derniers est fixée par des vis d'extrémité, qui peuvent également maintenir les boîtiers d'extrémité.

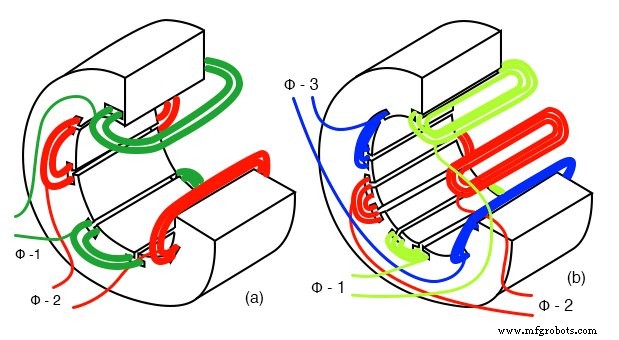

Stator avec (a) enroulements 2-φ et (b) 3-φ

Dans la figure ci-dessus, les enroulements d'un moteur biphasé et d'un moteur triphasé ont été installés dans les fentes du stator. Les bobines sont enroulées sur un support externe, puis travaillées dans les fentes. L'isolation calée entre la périphérie de la bobine et la fente protège de l'abrasion.

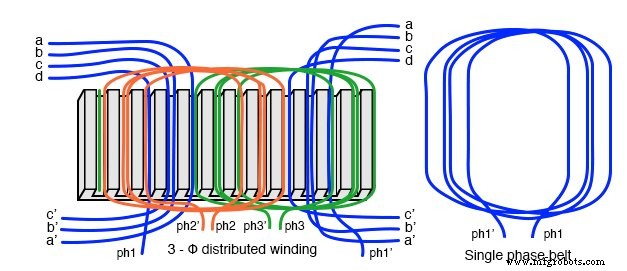

Les enroulements réels du stator sont plus complexes que les enroulements simples par pôle dans la figure ci-dessus. En comparant le moteur 2-φ au moteur 2-φ de Tesla avec des pôles saillants, le nombre de bobines est le même. Dans les gros moteurs réels, un enroulement polaire est divisé en bobines identiques insérées dans de nombreuses fentes plus petites que ci-dessus.

Ce groupe est appelé courroie de phase (voir la figure ci-dessous). Les bobines distribuées de la ceinture de phase annulent certaines des harmoniques impaires, produisant une distribution de champ magnétique plus sinusoïdale à travers le pôle. Ceci est montré dans la section du moteur synchrone.

Les fentes au bord du poteau peuvent avoir moins de tours que les autres fentes. Les fentes de bord peuvent contenir des enroulements de deux phases. C'est-à-dire que les courroies de phase se chevauchent.

La clé de la popularité du moteur à induction AC est sa simplicité comme en témoigne le rotor simple (figure ci-dessous). Le rotor se compose d'un arbre, d'un rotor en acier laminé et d'une cage d'écureuil en cuivre ou en aluminium. , illustré en (b) retiré du rotor.

Par rapport à une armature de moteur à courant continu, il n'y a pas de commutateur. Cela élimine les balais, les arcs électriques, les étincelles, la poussière de graphite, le réglage et le remplacement des balais et le réusinage du collecteur.

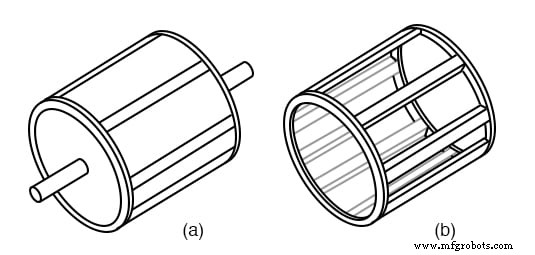

Rotor laminé avec (a) cage d'écureuil intégrée, (b) cage conductrice retirée du rotor

Les conducteurs à cage d'écureuil peuvent être de travers, torsadés, par rapport à l'arbre. Le désalignement avec les fentes du stator réduit les pulsations de couple.

Les noyaux de rotor et de stator sont composés d'un empilement de tôles isolées. Les tôles sont recouvertes d'oxyde ou de vernis isolant pour minimiser les pertes par courants de Foucault. L'alliage utilisé dans les tôles est sélectionné pour de faibles pertes par hystérésis.

Théorie de fonctionnement des moteurs à induction

Une brève explication du fonctionnement est que le stator crée un champ magnétique tournant qui entraîne le rotor.

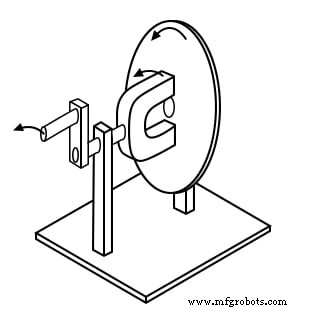

La théorie de fonctionnement des moteurs à induction est basée sur un champ magnétique tournant. Une façon de créer un champ magnétique tournant consiste à faire tourner un aimant permanent. Si les lignes de flux magnétiques en mouvement coupent un disque conducteur, il suivra le mouvement de l'aimant.

Les lignes de flux coupant le conducteur induiront une tension et, par conséquent, un flux de courant dans le disque conducteur. Ce flux de courant crée un électro-aimant dont la polarité s'oppose au mouvement de l'aimant permanent - Loi de Lenz .

La polarité de l'électro-aimant est telle qu'il tire contre l'aimant permanent. Le disque suit avec un peu moins de vitesse que l'aimant permanent.

Le champ magnétique rotatif produit un couple dans le disque conducteur

Le couple développé par le disque est proportionnel au nombre de lignes de flux coupant le disque et à la vitesse à laquelle il coupe le disque. Si le disque tournait à la même vitesse que l'aimant permanent, il n'y aurait pas de flux coupant le disque, pas de flux de courant induit, pas de champ électromagnétique, pas de couple.

Ainsi, la vitesse du disque sera toujours inférieure à celle de l'aimant permanent en rotation, de sorte que les lignes de flux coupent le disque induisent un courant, créent un champ électromagnétique dans le disque, qui suit l'aimant permanent.

Si une charge est appliquée au disque, le ralentissant, plus de couple sera développé à mesure que plus de lignes de flux coupent le disque. Le couple est proportionnel au glissement , le degré auquel le disque tombe derrière l'aimant en rotation. Plus de glissement correspond à plus de flux coupant le disque conducteur, développant plus de couple.

Un compteur de vitesse à courants de Foucault automobile analogique est basé sur le principe illustré ci-dessus. Avec le disque retenu par un ressort, la déviation du disque et de l'aiguille est proportionnelle à la vitesse de rotation de l'aimant.

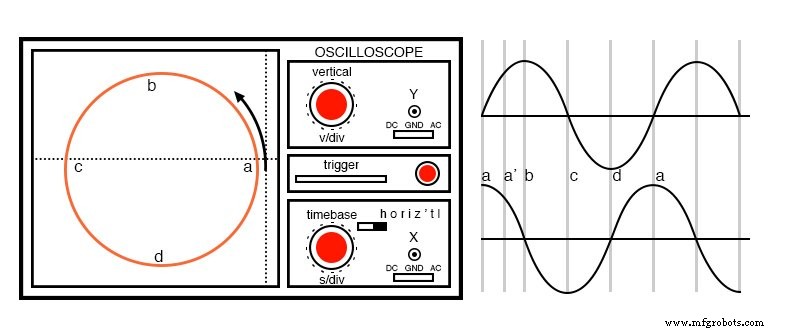

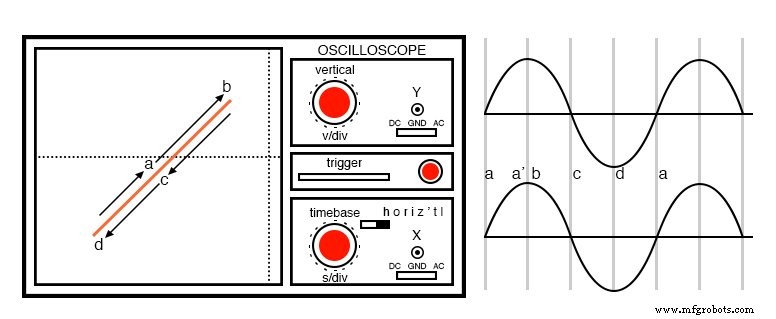

Un champ magnétique tournant est créé par deux bobines placées à angle droit l'une par rapport à l'autre, entraînées par des courants déphasés de 90°. Cela ne devrait pas être surprenant si vous êtes familier avec les modèles de Lissajous d'oscilloscope.

Déphasées (90°), les ondes sinusoïdales produisent un motif de Lissajous circulaire

Dans la figure ci-dessus, un Lissajous circulaire est produit en pilotant les entrées horizontales et verticales de l'oscilloscope avec des ondes sinusoïdales déphasées de 90°. En partant de (a) avec une déviation maximale « X » et minimale « Y », la trace se déplace vers le haut et vers la gauche vers (b).

Entre (a) et (b) les deux formes d'onde sont égales à 0,707 Vpk à 45°. Ce point (0,707, 0,707) tombe sur le rayon du cercle entre (a) et (b) La trace se déplace vers (b) avec une déviation minimale « X » et maximale « Y ». Avec une déviation maximale « X » négative et minimale « Y », la trace se déplace vers (c).

Ensuite, avec un minimum de « X » et un maximum de « Y » négatif, il passe à (d) et revient à (a), complétant un cycle.

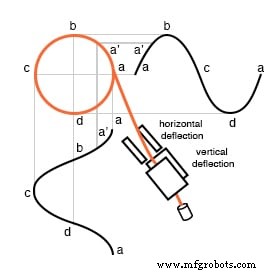

Sinus de l'axe X et cercle de trace du cosinus de l'axe Y

La figure montre les deux ondes sinusoïdales déphasées de 90° appliquées aux plaques de déflexion de l'oscilloscope qui sont à angle droit dans l'espace. La combinaison d'ondes sinusoïdales phasées à 90 ° et d'une déviation à angle droit donne un motif bidimensionnel - un cercle. Ce cercle est tracé par un faisceau d'électrons tournant dans le sens inverse des aiguilles d'une montre.

Pour référence, la figure ci-dessous montre pourquoi les ondes sinusoïdales en phase ne produiront pas de motif circulaire. Une déviation égale en « X » et « Y » déplace le point illuminé de l'origine en (a) vers la droite (1,1) en (b), vers le bas à gauche vers l'origine en (c), vers le bas à gauche vers (-1 .-1) en (d), et reculer debout jusqu'à l'origine. La ligne est produite par des déviations égales le long des deux axes; y=x est une ligne droite.

Aucun mouvement circulaire des formes d'onde en phase

Si une paire d'ondes sinusoïdales déphasées de 90° produit un Lissajous circulaire, une paire de courants similaire devrait être capable de produire un champ magnétique tournant circulaire. C'est le cas pour un moteur biphasé. Par analogie, trois enroulements espacés de 120 ° dans l'espace et alimentés par des courants de phase correspondants à 120 ° produiront également un champ magnétique tournant.

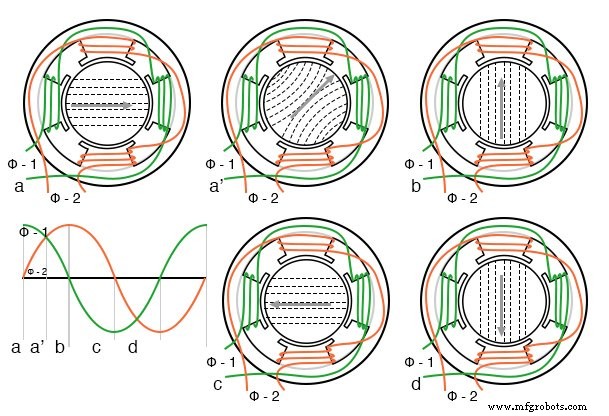

Champ magnétique tournant à partir d'ondes sinusoïdales phasées à 90°

Au fur et à mesure que les ondes sinusoïdales phasées à 90°, la figure ci-dessus, progressent des points (a) à (d), le champ magnétique tourne dans le sens inverse des aiguilles d'une montre (figures a-d) comme suit :

- (a) φ-1 maximum, φ-2 zéro

- (a') φ-1 70 %, φ-2 70 %

- (b) φ-1 zéro, φ-2 maximum

- (c) φ-1 maximum négatif, φ-2 zéro

- (d) φ-1 zéro, φ-2 maximum négatif

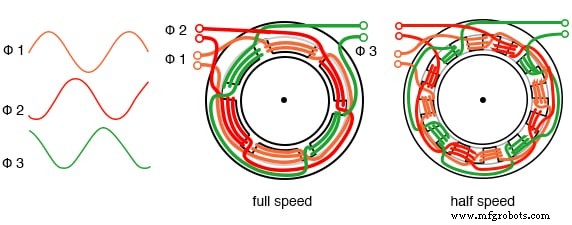

Vitesse complète du moteur et vitesse du moteur synchrone

La vitesse de rotation d'un champ magnétique tournant statorique est liée au nombre de paires de pôles par phase statorique. La figure « pleine vitesse » ci-dessous a un total de six pôles ou trois paires de pôles et trois phases. Cependant, il n'y a qu'une seule paire de pôles par phase.

Le champ magnétique tournera une fois par cycle d'onde sinusoïdale. Dans le cas d'une puissance de 60 Hz, le champ tourne à 60 fois par seconde ou 3600 tours par minute (tr/min). Pour une puissance de 50 Hz, il tourne à 50 tours par seconde ou 3000 tr/min. Les 3600 et 3000 rpm, sont la vitesse synchrone du moteur.

Bien que le rotor d'un moteur à induction n'atteigne jamais cette vitesse, il s'agit certainement d'une limite supérieure. Si l'on double le nombre de pôles du moteur, la vitesse synchrone est réduite de moitié car le champ magnétique tourne de 180° dans l'espace pour 360° de l'onde sinusoïdale électrique.

Le fait de doubler les pôles du stator réduit de moitié la vitesse synchrone

La vitesse synchrone est donnée par :

Ns =120·f/P Ns =vitesse synchrone en tr/min f =fréquence de la puissance appliquée, Hz P =nombre total de pôles par phase, un multiple de 2

Exemple : La figure « demi-vitesse » ci-dessus a quatre pôles par phase (3 phases). La vitesse synchrone pour une puissance de 50 Hz est :S =120·50/4 =1500 tr/min

La brève explication du moteur à induction est que le champ magnétique tournant produit par le stator entraîne le rotor avec lui.

L'explication la plus longue et la plus correcte est que le champ magnétique du stator induit un courant alternatif dans les conducteurs à cage d'écureuil du rotor qui constitue un secondaire du transformateur. Ce courant de rotor induit, à son tour, crée un champ magnétique.

Le champ magnétique du stator en rotation interagit avec ce champ du rotor. Le champ du rotor tente de s'aligner avec le champ du stator en rotation. Le résultat est la rotation du rotor à cage d'écureuil. S'il n'y avait pas de charge de couple de moteur mécanique, pas de roulement, de dérive ou d'autres pertes, le rotor tournerait à la vitesse synchrone.

Cependant, le fiche entre le rotor et le champ statorique de vitesse synchrone développe un couple. C'est le flux magnétique coupant les conducteurs du rotor en glissant qui développe le couple. Ainsi, un moteur chargé glissera proportionnellement à la charge mécanique.

Si le rotor fonctionnait à vitesse synchrone, il n'y aurait pas de flux statorique coupant le rotor, pas de courant induit dans le rotor, pas de couple.

Couple dans les moteurs à induction

Lorsque la puissance est appliquée pour la première fois au moteur, le rotor est au repos, tandis que le champ magnétique du stator tourne à la vitesse synchrone Ns . Le champ du stator coupe le rotor à la vitesse synchrone Ns . Le courant induit dans les spires court-circuitées du rotor est maximum, de même que la fréquence du courant, la fréquence ligne.

Lorsque le rotor accélère, la vitesse à laquelle le flux du stator coupe le rotor est la différence entre la vitesse synchrone Ns et la vitesse réelle du rotor N, ou (Ns -N). Le rapport du flux réel coupant le rotor à la vitesse synchrone est défini comme glissement :

s =(Ns - N)/Ns où : Ns =vitesse synchrone, N =vitesse rotor

La fréquence du courant induit dans les conducteurs du rotor est aussi élevée que la fréquence de ligne au démarrage du moteur, diminuant à mesure que le rotor approche de la vitesse synchrone. Fréquence du rotor est donné par :

fr =s·f où :s =glissement, f =fréquence de la ligne électrique du stator

Le glissement à 100 % du couple est généralement de 5 % ou moins dans les moteurs à induction. Ainsi pour f =50 Hz fréquence de ligne, la fréquence du courant induit dans le rotor fr =0,05·50 =2,5 Hz. Pourquoi est-il si bas ? Le champ magnétique du stator tourne à 50 Hz. La vitesse du rotor est inférieure de 5%.

Le champ magnétique tournant ne coupe le rotor qu'à 2,5 Hz. Le 2,5 Hz est la différence entre la vitesse synchrone et la vitesse réelle du rotor. Si le rotor tourne un peu plus vite, à la vitesse synchrone, aucun flux ne coupera le rotor du tout, fr =0.

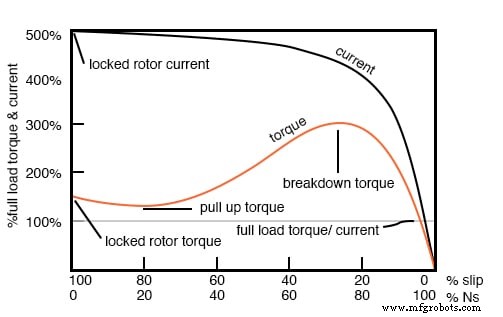

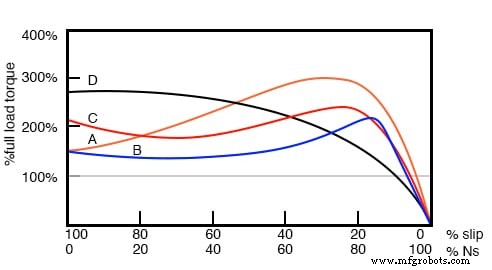

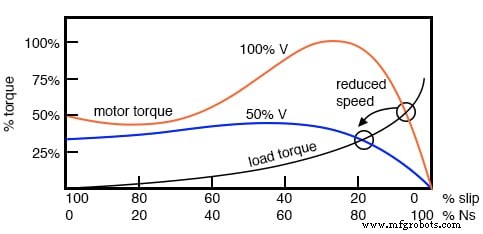

Couple et vitesse vs %Slip. %Ns =%Vitesse synchrone

Le graphique ci-dessus montre ce couple de démarrage connu sous le nom de couple rotor bloqué (LRT) est supérieur à 100 % du couple à pleine charge (FLT), le couple nominal continu sûr. Le couple rotor bloqué est d'environ 175 % de FLT pour l'exemple de moteur illustré ci-dessus.

Courant de démarrage appelé courant rotor bloqué (LRC) est de 500 % du courant de pleine charge (FLC), le courant de fonctionnement sûr. Le courant est élevé car il est analogue à un court-circuit au secondaire sur un transformateur. Lorsque le rotor commence à tourner, le couple peut diminuer un peu pour certaines classes de moteurs jusqu'à une valeur connue sous le nom de couple de traction .

Il s'agit de la valeur de couple la plus faible jamais rencontrée par le moteur de démarrage. Lorsque le rotor gagne 80 % de la vitesse synchrone, le couple augmente de 175 % jusqu'à 300 % du couple à pleine charge. Ce couple de claquage est dû au glissement de 20 % supérieur à la normale.

Le courant n'a diminué que légèrement à ce stade, mais diminuera rapidement au-delà de ce point. Au fur et à mesure que le rotor accélère à quelques pourcents de la vitesse synchrone, le couple et le courant diminuent considérablement. Le glissement ne sera que de quelques pourcents en fonctionnement normal.

Pour un moteur en marche, toute partie de la courbe de couple inférieure à 100 % du couple nominal est normale. La charge du moteur détermine le point de fonctionnement sur la courbe de couple. Alors que le couple et le courant du moteur peuvent dépasser 100 % pendant quelques secondes lors du démarrage, un fonctionnement continu au-dessus de 100 % peut endommager le moteur.

Toute charge de couple moteur supérieure au couple de claquage fera caler le moteur. Le couple, le glissement et le courant approcheront de zéro pour une condition de charge « sans couple mécanique ». Cette condition est analogue à un transformateur secondaire ouvert.

Il existe plusieurs conceptions de base de moteurs à induction montrant une variation considérable par rapport à la courbe de couple ci-dessus. Les différentes conceptions sont optimisées pour démarrer et exécuter différents types de charges. Le couple rotor bloqué (LRT) pour diverses conceptions et tailles de moteurs varie de 60 % à 350 % du couple à pleine charge (FLT).

Le courant de démarrage ou le courant à rotor bloqué (LRC) peut aller de 500 % à 1 400 % du courant à pleine charge (FLC). Cette consommation de courant peut présenter un problème de démarrage pour les gros moteurs à induction.

Classes de moteurs NEMA et IEC

Différentes classes (ou conceptions) standard de moteurs, correspondant aux courbes de couple (figure ci-dessous) ont été développées pour mieux piloter des charges de types variés. La National Electrical Manufacturers Association (NEMA) a spécifié les classes de moteurs A, B, C et D pour répondre à ces exigences d'entraînement.

Les classes N et H similaires de la Commission électrotechnique internationale (CEI) correspondent respectivement aux conceptions NEMA B et C.

Caractéristiques des conceptions NEMA

Tous les moteurs, à l'exception de la classe D, fonctionnent à un glissement de 5 % ou moins à pleine charge.

- Classe B (CEI Classe N) les moteurs sont le moteur par défaut à utiliser dans la plupart des applications. Avec un couple de démarrage de LRT =150 % à 170 % de FLT, il peut démarrer la plupart des charges, sans courant de démarrage excessif (LRT). L'efficacité et le facteur de puissance sont élevés. Il entraîne généralement des pompes, des ventilateurs et des machines-outils.

- Classe A le couple de démarrage est le même que la classe B. Le couple de chute et le courant de démarrage (LRT) sont plus élevés. Ce moteur gère les surcharges transitoires rencontrées dans les machines de moulage par injection.

- Classe C (CEI Classe H) a un couple de démarrage plus élevé que les classes A et B à LRT =200 % de FLT. Ce moteur est appliqué aux charges à démarrage difficile qui doivent être entraînées à vitesse constante, comme les convoyeurs, les concasseurs et les pompes et compresseurs alternatifs.

- Classe D les moteurs ont le couple de démarrage le plus élevé (LRT) couplé à un faible courant de démarrage en raison d'un glissement élevé (5 % à 13 % à FLT). Le glissement élevé entraîne une vitesse plus faible. La régulation de la vitesse est mauvaise. Cependant, le moteur excelle à entraîner des charges à vitesse très variable comme celles nécessitant un volant d'inertie de stockage d'énergie. Les applications incluent les poinçonneuses, les cisailles et les élévateurs.

- Classe E les moteurs sont une version plus efficace de la classe B.

- Classe F les moteurs ont un LRC, LRT et un couple de rupture bien inférieurs à ceux de la classe B. Ils entraînent des charges constantes et faciles à démarrer.

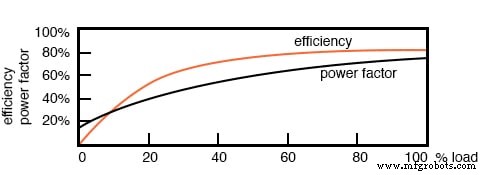

Facteur de puissance dans les moteurs à induction

Les moteurs à induction présentent un facteur de puissance retardé (inductif) par rapport à la ligne électrique. Le facteur de puissance dans les gros moteurs à grande vitesse à pleine charge peut être aussi favorable que 90 % pour les gros moteurs à grande vitesse. À 3/4 de la pleine charge, le plus grand facteur de puissance du moteur à grande vitesse peut être de 92 %.

Le facteur de puissance pour les petits moteurs à basse vitesse peut être aussi bas que 50 %. Au démarrage, le facteur de puissance peut être compris entre 10 % et 25 %, augmentant à mesure que le rotor atteint la vitesse.

Le facteur de puissance (PF) varie considérablement avec la charge mécanique du moteur (figure ci-dessous). Un moteur non chargé est analogue à un transformateur sans charge résistive au secondaire. Peu de résistance est réfléchie du secondaire (rotor) au primaire (stator).

Ainsi, la ligne électrique voit une charge réactive, aussi faible que 10 % PF. Lorsque le rotor est chargé, une composante résistive croissante est réfléchie du rotor au stator, augmentant le facteur de puissance.

Facteur de puissance et efficacité du moteur à induction

Efficacité des moteurs à induction

Les gros moteurs triphasés sont plus efficaces que les petits moteurs triphasés et la plupart des moteurs monophasés. Le rendement d'un grand moteur à induction peut atteindre 95 % à pleine charge, bien que 90 % soit plus courant.

L'efficacité d'un moteur à induction à faible charge ou à vide est médiocre car la majeure partie du courant est impliquée dans le maintien du flux magnétisant. Au fur et à mesure que la charge de couple augmente, plus de courant est consommé pour générer un couple, tandis que le courant associé à la magnétisation reste fixe. L'efficacité à 75 % FLT peut être légèrement supérieure à celle à 100 % FLT.

L'efficacité est diminuée de quelques pourcents à 50 % FLT et diminuée de quelques pourcents supplémentaires à 25 % FLT. L'efficacité ne devient mauvaise qu'en dessous de 25 % FLT. La variation de l'efficacité avec le chargement est montrée dans la figure ci-dessus.

Les moteurs à induction sont généralement surdimensionnés pour garantir que leur charge mécanique peut être démarrée et entraînée dans toutes les conditions de fonctionnement. Si un moteur polyphasé est chargé à moins de 75 % du couple nominal lorsque le rendement atteint son maximum, le rendement ne diminue que légèrement jusqu'à 25 % FLT.

Correcteur de facteur de puissance Nola

Frank Nola de la NASA a proposé un correcteur de facteur de puissance (PFC) comme dispositif d'économie d'énergie pour les moteurs à induction monophasés à la fin des années 1970. Il est basé sur le principe qu'un moteur à induction moins qu'à pleine charge est moins efficace et a un facteur de puissance inférieur à celui d'un moteur à pleine charge. Ainsi, il y a de l'énergie à économiser dans les moteurs partiellement chargés, les moteurs 1-φ en particulier.

L'énergie consommée pour maintenir le champ magnétique du stator est relativement fixe par rapport aux changements de charge. Bien qu'il n'y ait rien à économiser dans un moteur à pleine charge, la tension d'un moteur partiellement chargé peut être réduite pour diminuer l'énergie requise pour maintenir le champ magnétique.

Cela augmentera le facteur de puissance et l'efficacité. C'était un bon concept pour les moteurs monophasés notoirement inefficaces auxquels il était destiné.

Ce concept n'est pas très applicable aux gros moteurs triphasés. En raison de leur rendement élevé (90%+), il n'y a pas beaucoup d'énergie à économiser. De plus, un moteur efficace à 95 % est toujours efficace à 94 % à 50 % du couple à pleine charge (FLT) et à 90 % à 25 % FLT.

The potential energy savings in going from 100% FLT to 25% FLT is the difference in efficiency 95% - 90% =5%. This is not 5% of the full load wattage but 5% of the wattage at the reduced load. The Nola power factor corrector might be applicable to a 3-phase motor which idles most of the time (below 25% FLT), like a punch press.

The payback period for the expensive electronic controller has been estimated to be unattractive for most applications. Though, it might be economical as part of an electronic motor starter or speed Control.

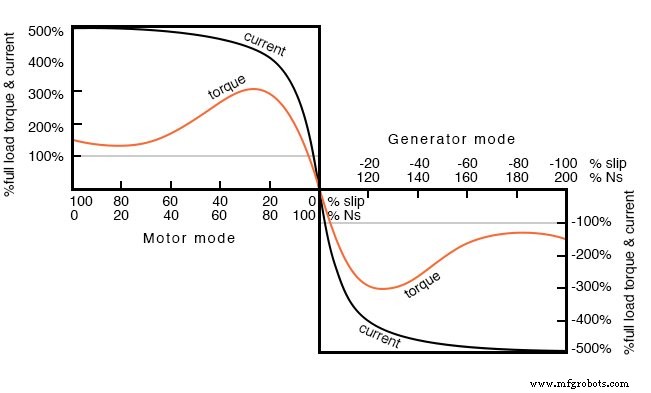

Induction Motors as Alternators

An induction motor may function as an alternator if it is driven by a torque at greater than 100% of the synchronous speed (figure below). This corresponds to a few % of “negative” slip, say -1% slip.

This means that as we are rotating the motor faster than the synchronous speed, the rotor is advancing 1% faster than the stator rotating magnetic field. It normally lags by 1% in a motor. Since the rotor is cutting the stator magnetic field in the opposite direction (leading), the rotor induces a voltage into the stator feeding electrical energy back into the power line.

Negative torque makes induction motor into a generator

Such an induction generator must be excited by a “live” source of 50 or 60 Hz power. No power can be generated in the event of a power company power failure. This type of alternator appears to be unsuited as a standby power source.

As an auxiliary power wind turbine generator, it has the advantage of not requiring an automatic power failure disconnect switch to protect repair crews.

It is fail-safe.

Small remote (from the power grid) installations may be made self-exciting by placing capacitors in parallel with the stator phases. If the load is removed residual magnetism may generate a small amount of current flow.

This current is allowed to flow by the capacitors without dissipating power. As the generator is brought up to full speed, the current flow increases to supply a magnetizing current to the stator. The load may be applied at this point. Voltage regulation is poor. An induction motor may be converted to a self-excited generator by the addition of capacitors.

Startup procedure is to bring the wind turbine up to speed in motor mode by application of normal power line voltage to the stator. Any wind-induced turbine speed in excess of synchronous speed will develop negative torque, feeding power back into the power line, reversing the normal direction of the electric kilowatt-hour meter.

Whereas an induction motor presents a lagging power factor to the power line, an induction alternator presents a leading power factor. Induction generators are not widely used in conventional power plants.

The speed of the steam turbine drive is steady and controllable as required by synchronous alternators. Synchronous alternators are also more efficient.

The speed of a wind turbine is difficult to control and subject to wind speed variation by gusts. An induction alternator is better able to cope with these variations due to the inherent slip. This stresses the gear train and mechanical components less than a synchronous generator.

However, this allowable speed variation only amounts to about 1%. Thus, a direct line connected induction generator is considered to be fixed-speed in a wind turbine (See Doubly-fed induction generator for a true variable speed alternator).

Multiple generators or multiple windings on a common shaft may be switched to provide a high and low speed to accommodate variable wind conditions.

Motor Starting and Speed Control

Some induction motors can draw over 1000% of full load current during starting; though, a few hundred percents is more common. Small motors of a few kilowatts or smaller can be started by direct connection to the power line.

Starting large motors can cause line voltage sag, affecting other loads. Motor-start rated circuit breakers (analogous to slow blow fuses) should replace standard circuit breakers for starting motors of a few kilowatts. This breaker accepts high overcurrent for the duration of starting.

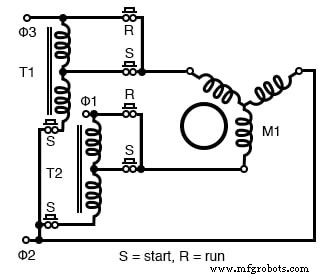

Autotransformer induction motor starter

Motors over 50 kW use motor starters to reduce line current from several hundred to a few hundred percents of full load current. An intermittent duty autotransformer may reduce the stator voltage for a fraction of a minute during the start interval, followed by application of full line voltage as in the figure above.

Closure of the S contacts applies reduced voltage during the start interval. The S contacts open and the R contacts close after starting. This reduces starting current to, say, 200% of full load current. Since the autotransformer is only used for the short start interval, it may be sized considerably smaller than a continuous-duty unit.

Running Three-Phase Motors on Single-Phase Provisions

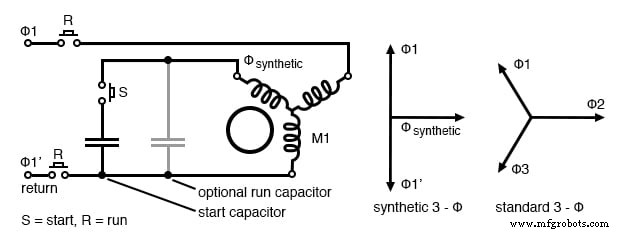

Three-phase motors will run on single phase as readily as single-phase motors. The only problem for either motor is starting. Sometimes 3-phase motors are purchased for use on single-phase if three-phase provisioning is anticipated.

The power rating needs to be 50% larger than for a comparable single phase motor to make up for one unused winding. Single-phase is applied to a pair of windings simultaneous with a start capacitor in series with the third winding.

The start switch is opened in the figure below upon motor start. Sometimes a smaller capacitor than the start capacitor is retained while running.

Starting a three-phase motor on single phase

The circuit in the figure above for running a three-phase motor on single phase is known as a static phase converter if the motor shaft is not loaded. Moreover, the motor acts as a 3-phase generator.

Three-phase power may be tapped off from the three stator windings for powering other 3-phase equipment. The capacitor supplies a synthetic phase approximately midway ∠90° between the ∠180° single-phase power source terminals for starting.

While running, the motor generates approximately standard 3-φ, as shown above. Matt Isserstedt shows a complete design for powering a home machine shop.

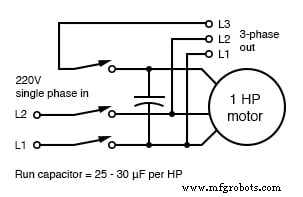

Self-starting static phase converter. Run capacitor =25-30µF per HP. Adapted from Figure 7, Hanrahan

Since a static phase converter has no torque load, it may be started with a capacitor considerably smaller than a normal start capacitor. If it is small enough, it may be left in the circuit as a run-capacitor (See the figure above).

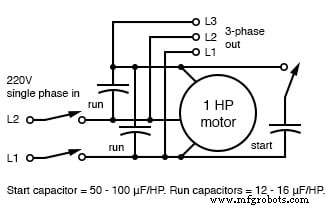

However, smaller run-capacitors result in better 3-phase power output. Moreover, adjustment of these capacitors to equalize the currents as measured in the three phases results in the most efficient machine. However, a large start capacitor is required for about a second to quickly start the converter. Hanrahan provides construction details.

More efficient static phase converter. Start capacitor =50-100µF/HP. Run capacitors =12-16µF/HP. Adapted from Figure 1, Hanrahan

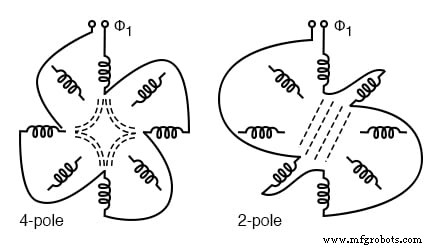

Induction Motors with Multiple Fields

Induction motors may contain multiple field windings, for example, a 4-pole and an 8-pole winding corresponding to 1800 and 900 rpm synchronous speeds. Energizing one field or the other is less complex than rewiring the stator coils.

Multiple fields allow speed change

If the field is segmented with leads brought out, it may be rewired (or switched) from 4-pole to 2-pole as shown above for a 2-phase motor. The 22.5° segments are switchable to 45° segments. Only the wiring for one phase is shown above for clarity.

Thus, our induction motor may run at multiple speeds. When switching the above 60 Hz motor from 4 poles to 2 poles the synchronous speed increases from 1800 rpm to 3600 rpm.

Q : If the motor is driven by 50 Hz, what would be the corresponding 4-pole and 2-pole synchronous speeds?

R :

Ns =120f/P =120*50/4 =1500 rpm (4-pole) Ns =3000 rpm (2-pole)

Induction Motors with Variable Voltage

The speed of small squirrel cage induction motors for applications such as driving fans may be changed by reducing the line voltage. This reduces the torque available to the load which reduces the speed (see figure below).

Variable voltage controls induction motor speed

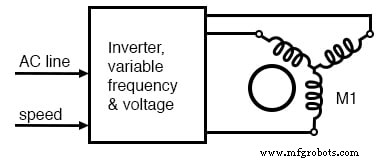

Electronic Speed Control in Induction Motors

Modern solid-state electronics increase the options for speed control. By changing the 50 or 60 Hz line frequency to higher or lower values, the synchronous speed of the motor may be changed. However, decreasing the frequency of the current fed to the motor also decreases reactance XL which increases the stator current.

This may cause the stator magnetic circuit to saturate with disastrous results. In practice, the voltage to the motor needs to be decreased when the frequency is decreased.

Electronic variable speed drive

Conversely, the drive frequency may be increased to increase the synchronous speed of the motor. However, the voltage needs to be increased to overcome increasing reactance to keep current up to a normal value and maintain torque.

The inverter approximates sine waves to the motor with pulse width modulation outputs. This is a chopped waveform which is either on or off, high or low, the percentage of “on” time corresponds to the instantaneous sine wave voltage.

Once electronics is applied to induction motor control, many control methods are available, varying from the simple to complex:

- Scalar Control: Low-cost method described above to control only voltage and frequency, without feedback.

- Vector Control: Also known as a vector phase control. The flux and torque producing components of stator current are measured or estimated on a real-time basis to enhance the motor torque-speed curve. This is computation intensive.

- Direct Torque Control: An elaborate adaptive motor model allows more direct control of flux and torque without feedback. This method quickly responds to load changes.

Tesla Polyphase Induction Motors Summary

- A polyphase induction motor consists of a polyphase winding embedded in a laminated stator and a conductive squirrel-cage embedded in a laminated rotor.

- Three-phase currents flowing within the stator create a rotating magnetic field which induces a current and consequent magnetic field in the rotor. Rotor torque is developed as the rotor slips a little behind the rotating stator field.

- Unlike single-phase motors, polyphase induction motors are self-starting.

- Motor starters minimize loading of the power line while providing a larger starting torque than required during running. Line current reducing starters are only required for large motors.

- Three-phase motors will run on single phase if started.

- A static phase converter is a three-phase motor running on single phase having no shaft load, generating a 3-phase output.

- Multiple field windings can be rewired for multiple discrete motor speeds by changing the number of poles.

Linear Induction Motors

The wound stator and the squirrel cage rotor of an induction motor may be cut at the circumference and unrolled into a linear induction motor. The direction of linear travel is controlled by the sequence of the drive to the stator phases.

The linear induction motor has been proposed as a drive for high-speed passenger trains. Up to this point, the linear induction motor with the accompanying magnetic repulsion levitation system required for a smooth ride has been too costly for all but experimental installations.

However, the linear induction motor is scheduled to replace steam-driven catapult aircraft launch systems on the next generation of the naval aircraft carrier, CVNX-1, in 2013. This will increase efficiency and reduce maintenance.

FEUILLE DE TRAVAIL CONNEXE :

- Fiche de travail sur la théorie des moteurs à courant alternatif

Technologie industrielle

- Moteurs à induction monophasés

- Moteurs à collecteur AC

- Conseil technique :Moteurs

- Sécurité des moteurs électriques :différentes phases et mesures de sécurité

- 4 principaux types de défaillances d'enroulement dans les moteurs électriques à courant alternatif

- À propos des moteurs industriels et des applications

- Une introduction au moteur BLDC

- Cinq raisons pour lesquelles les moteurs TEFC échouent

- Entretien correct des moteurs de compresseur