Obtenir une image plus claire avec un logiciel de simulation avancé

Les derniers systèmes de visualisation permettent aux fabricants de concevoir et de fabriquer des produits plus rapidement et plus efficacement que jamais.

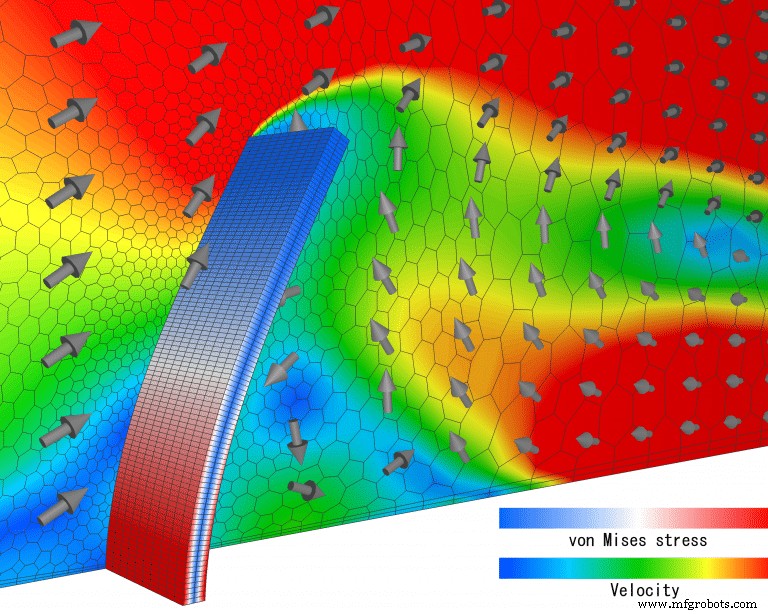

La simulation dans la fabrication devient de plus en plus omniprésente. Les visualisations avancées sont utilisées partout, de l'usinage sur les CNC d'atelier à la programmation CAO/FAO hors ligne des équipements CN. Dans le domaine de la gestion du cycle de vie des produits (PLM), les développeurs de produits s'appuient fortement sur des applications d'ingénierie assistée par ordinateur (IAO) multiphysiques sophistiquées à plusieurs étapes du processus de conception pour déterminer avec précision si leurs créations résisteront à une multitude de conditions thermiques, fluides et les contraintes de fatigue des matériaux généralement rencontrées dans les environnements difficiles, tels que l'automobile et l'aérospatiale, pour garantir que les nouvelles conceptions de produits répondent à des contrôles de qualité stricts.

Les dernières itérations des progiciels de visualisation 3D offrent aux fabricants des moyens d'accélérer la vérification de leurs opérations de découpe et d'assemblage de fabrication, souvent avec une précision proche de 100 %. Cette capacité est essentielle pour améliorer l'efficacité de l'usinage traditionnel et des nouveaux processus de fabrication additive.

Des résultats plus précis

L'une des principales tendances est l'utilisation de simulations qui offrent aux utilisateurs des résultats beaucoup plus précis, en utilisant des outils sophistiqués pour dériver les propriétés des matériaux, a déclaré Hendrik Schafstall, co-fondateur, associé directeur et PDG de Simufact Engineering GmbH, basée à Hambourg, en Allemagne, une unité commerciale de MSC Software, développeur CAE basé à Newport Beach, en Californie. Les fabricants peuvent désormais obtenir "une simulation de la chaîne de processus de toutes les étapes de processus pertinentes et des interfaces associées, principalement pour capturer l'historique de fabrication pour les accidents ultérieurs et la durée de vie en fatigue, et pour prédire les propriétés locales de la pièce pour la performance de la pièce", a déclaré Schafstall. Pour les équipementiers, les simulations ont un couplage entièrement automatisé avec les systèmes PDM [gestion des données produit], a-t-il ajouté.

Une autre tendance consiste à utiliser davantage d'informations issues de la simulation du processus de fabrication, qui doivent être prises en compte lors de la phase de conception, a noté Schafstall. "Un grand moteur est la fabrication additive et l'assemblage de tôles", a-t-il déclaré. Il y a aussi plus d'utilisation de la pièce "telle que fabriquée" pour la simulation de structure pour des résultats plus précis, a-t-il ajouté, et les simulations ont des fenêtres de processus plus robustes pour détecter les principaux paramètres d'influence qui doivent être surveillés et contrôlés pendant la production.

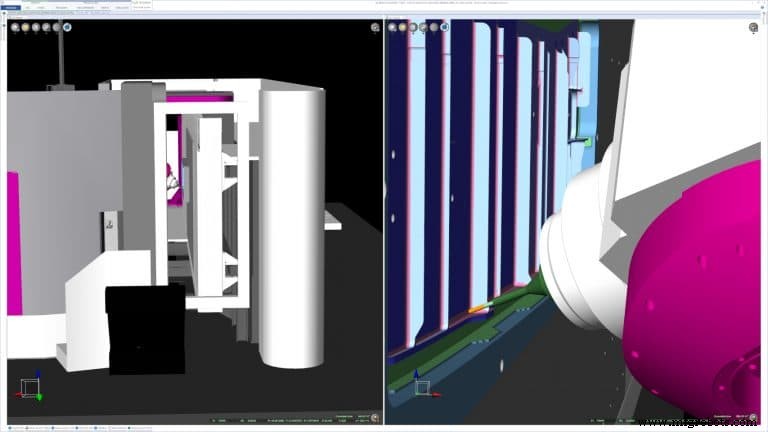

Un « réalisme » pratique accru et des capacités d'analyse plus avancées restent des tendances clés pour tous les types de simulation, a déclaré Ben Mund, analyste principal, CNC Software Inc., Tolland, Conn., développeur du logiciel Mastercam CAD/CAM. Mund a noté que les simulations d'aujourd'hui offrent aux utilisateurs "un modèle mathématique mieux compris de toutes les pièces mobiles d'une machine, comment elles interagissent avec l'outillage et la pièce, et la capacité d'identifier exactement où et pourquoi un mouvement indésirable pourrait se produire. Ces domaines se développent en tandem, offrant plus de confiance au programmeur et plus de productivité dans l'atelier. »

Une simulation précise est plus importante que jamais dans la fabrication, a ajouté Mund. "Avec l'avènement de machines de plus en plus complexes, il y a un besoin à la fois de haute précision dans la programmation CN et de confiance à toute épreuve qu'une machine exécutera ce programme correctement", a déclaré Mund. « Il est également utile pour les magasins d'avoir différents types de simulation en fonction de leurs besoins. La simulation de trajectoire d'outil uniquement permet une vue rapide et nette du mouvement de l'outil de coupe dans la pièce, avec des analyses approfondies disponibles à tout moment le long de la trajectoire. La simulation au niveau de la machine élargit cette approche en ajoutant l'environnement de la machine, montrant tout conflit potentiel des éléments se déplaçant dans la machine elle-même.

« La simulation devient de plus en plus essentielle pour chaque magasin ; à mesure que les machines et les outils deviennent plus avancés, la recherche de productivité augmente et le besoin de rétroaction connectée devient plus courant », a-t-il poursuivi. « La simulation réaliste est en plein essor sur tous les fronts. La simulation mathématique approfondie des interactions entre la machine, l'outillage, le matériau et la pièce finale prévue pilote la plupart des applications pratiques dont un atelier a besoin. C'est le "cœur" de la simulation dans lequel les éditeurs de logiciels de fabrication investissent la majeure partie de leur gros budget de développement et de test."

Ce nouveau niveau de réalisme mathématique est amélioré et rendu plus attrayant avec l'ajout du réalisme « à l'écran ». "Cela prend les modèles physiques et les rend aussi réalistes que possible pour l'utilisateur", a déclaré Mund. "Ici, vous verrez des constructions visuelles de machines et de toutes leurs pièces mobiles (y compris parfois des logos de fabricants), un choix de couleurs et de matériaux visuels, et d'autres options d'affichage qui permettent à un programmeur de voir facilement et d'avoir confiance dans les résultats de son programme."

Démocratiser la simulation

L'accessibilité aux outils de simulation a été un obstacle pour de nombreuses personnes dans le secteur de la fabrication, car les simulations haut de gamme, en particulier dans CAE, ont généralement été gérées par des spécialistes de la simulation hautement qualifiés. Ces dernières années, cependant, un meilleur accès à ces visualisations a été fourni dans toutes les organisations de fabrication. Cet accès est fourni par des connexions aux systèmes de données hôtes, soit via des applications client légères, soit en tirant parti de la puissance du cloud avec le calcul haute performance (HPC) et en apportant une puissance de niveau supercalculateur pour des analyses de visualisation extrêmement volumineuses et complexes.

« L'une des principales tendances des logiciels de simulation est de continuer à réduire les barrières à l'utilisation. Tout le monde accepte que la simulation puisse fournir des informations précieuses et faire gagner du temps et de l'argent, mais il existe souvent des obstacles à l'adoption », a déclaré Brian Frank, chef de produit senior pour les solutions de conception et de simulation génératives chez Autodesk Inc., San Rafael, Californie.

«Certains d'entre eux se manifestent dans le coût et la capacité d'accès. Autodesk a travaillé très dur pour faciliter plus que jamais l'accès à la technologie de simulation de classe mondiale via nos offres d'abonnement, et nous continuons à intégrer davantage de technologie dans les offres de conception de base telles que Fusion 360. Nous continuons également à nous assurer que les utilisateurs ne ont besoin de connaissances spécialisées en simulation pour tirer parti de l'acte de simulation en automatisant et en guidant les utilisateurs tout au long des flux de travail qu'ils doivent exécuter. »

Selon Ravi Shankar, directeur mondial du marketing produit pour Simcenter, Siemens PLM Software, basé à Plano, Texas. La simulation est essentielle pour les entreprises qui numérisent leur processus de développement de produits, car lorsque le processus de conception et de fabrication est simulé correctement dans le monde virtuel, les entreprises peuvent mettre leurs conceptions sur le marché plus rapidement.

L'élargissement de l'accès à la simulation est un sujet important, a convenu Shankar. «Des progrès significatifs ont été réalisés ces dernières années», a-t-il déclaré, «mais il reste encore du chemin à parcourir. Nous pouvons considérer la démocratisation à la fois comme la capacité pour plus de personnes au sein d'une organisation d'effectuer des simulations et aussi pour plus de personnes à consommer des simulations sans avoir à être des experts en simulation."

Siemens est à l'avant-garde de cette transformation, a déclaré Shankar, en raison de sa capacité à répondre aux besoins des concepteurs. « Certains exemples incluent l'intégration de technologies de simulation dans l'environnement Siemens NX [qui comprend des capacités de CAO/FAO et d'IAO] ; l'intégration de capacités de simulation dans d'autres offres commerciales de CAO grâce à notre solution Simcenter FloEFD [dynamique des fluides computationnelle de Mentor Graphics] ; et aussi plus largement grâce à nos investissements dans la conception et la visualisation génératives, y compris les méthodes VR avancées pour explorer les résultats de simulation."

L'accès cloud aux solutions CAE a également ajouté une accessibilité indispensable pour les utilisateurs de simulation non experts dans le domaine de la fabrication. « Historiquement, les logiciels de fabrication et les logiciels de simulation CAE ont été des produits de niche déconnectés utilisés respectivement par les ingénieurs de fabrication et les experts en simulation », a déclaré Subham Sett, vice-président, marketing et initiatives stratégiques Simulia, chez Dassault Systèmes, basé à Waltham, Mass. et Vélizy. -Villacoublay, France.

« Cependant, avec les [demandes] actuelles de qualité du premier coup avec des coûts de production réduits, les entreprises cherchent à tirer parti des avantages de la simulation des processus de fabrication avant leur mise en œuvre. Pour ce faire, une approche intégrée est nécessaire pour lier la nomenclature du produit [Bill of Materials] au processus de fabrication, y compris une simulation réaliste des deux."

Les offres de simulation 3DExperience de Dassault Systèmes sur le cloud contribuent définitivement à la démocratisation de la simulation, a noté Sett, car elles "ne nécessitent qu'un support informatique et matériel local limité pour accéder à de grandes quantités de puissance de calcul et de capacités de simulation".

Mund de CNC Software a ajouté que "la simulation s'est démocratisée au point d'être un composant attendu de toute offre de logiciel de CAO/FAO. Au fur et à mesure que la simulation générale s'est généralisée, le type et la profondeur de la simulation ont également été considérablement élargis. Au cours des deux dernières décennies, l'industrie est passée du traçage de base des trajectoires d'outil à la visualisation de l'enlèvement de matière pour compléter la simulation de l'environnement de la machine-outil. Les attentes des utilisateurs concernant ce qui devrait être disponible en tant que composant standard de la CAO/FAO ont évolué avec lui, a déclaré Mund.

"Bien que des solutions autonomes exceptionnelles subsistent et occupent une place vitale dans de nombreux ateliers, la simulation est devenue une partie tellement ancrée du flux de travail de l'atelier que la plupart des fournisseurs de CAO/FAO la considèrent presque aussi importante que le mouvement de l'outil lui-même", a-t-il déclaré.

Investir dans la simulation

Au cours des dernières années, les plus grands acteurs de la simulation - Autodesk, Dassault, Siemens et maintenant Hexagon - ont réalisé des investissements substantiels dans le domaine de la simulation, en particulier dans les applications CAE multiphysiques. Siemens a dépensé 4,5 milliards de dollars pour acquérir le géant de l'automatisation de la conception électronique (EDA) Mentor Graphics en 2016, et a également acheté LMS International et CD-adapco pour construire son portefeuille de simulation. Plus récemment, le géant de la métrologie Hexagon AB, Stockholm, Suède, a acquis Spring Technologies, développeur du logiciel de simulation et de vérification de parcours d'outil NCSIMUL, en 2018.

"Siemens a été très actif dans l'acquisition et l'intégration de solutions dans le domaine de la simulation dans le cadre d'un objectif plus large de fourniture d'une plate-forme d'innovation numérique", a déclaré Shankar de Siemens. « Avec Simcenter, nous offrons l'un des portefeuilles les plus vastes et les plus complets du secteur pour la simulation et les tests. Cela inclut les capacités de nos acquisitions de LMS et de CD-adapco, qui nous ont aidés à nous développer dans des domaines tels que la simulation de système, la simulation 3D avancée, les tests et la simulation de fluides, que nous avons tous combinés avec des solutions d'exploration de conception et de gestion des données de simulation.

Avec Mentor Graphics, Siemens a acquis des capacités sophistiquées dans le domaine de l'électricité et de l'électronique, et a également renforcé ses offres pour les ingénieurs de conception, en particulier grâce à la simulation de flux intégrée à la CAO, a-t-il ajouté, notant que les solutions de test de matériel de Mentor sont également un excellent ajout au portefeuille. De plus, en janvier, Siemens a publié une mise à jour complète de sa plate-forme Simcenter 3D, ajoutant une modélisation plus rapide et des simulations plus précises.

« Les applications client à forte valeur ajoutée dans toutes les industries nécessitent de plus en plus une capacité de simulation pour toute la physique, à toutes les échelles », a noté Sett de Dassault. « Pour compléter notre force existante dans les structures et la simulation multicorps, Dassault Systèmes a récemment acquis une solide capacité de simulation des fluides et de l'acoustique grâce à l'acquisition des gammes de produits PowerFlow, XFlow et Wave6. De plus, nous avons acquis la gamme de produits de la suite CST Studio, qui offre une capacité complémentaire pour la simulation électromagnétique. »

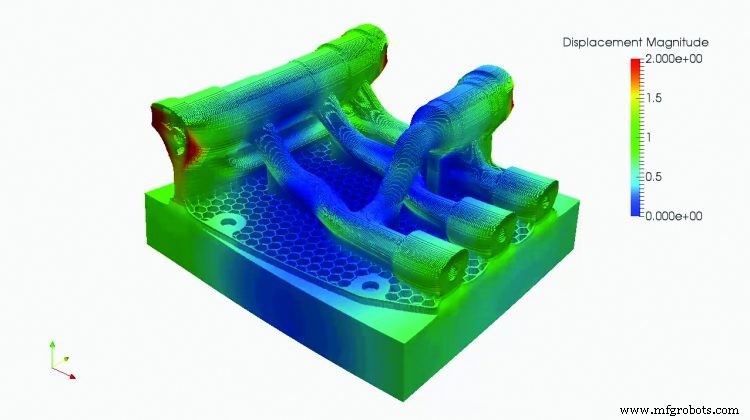

Amélioration de la précision, facilité d'utilisation

Avec l'espoir d'atteindre de véritables jumeaux numériques dans les opérations de fabrication, les développeurs offrent un réalisme et une précision accrus. "Les simulations CAE pour les fabricants d'aujourd'hui sont extrêmement réalistes et précises, au point où les distorsions de fabrication prévues peuvent être utilisées pour compenser négativement une conception, de sorte que la pièce telle que fabriquée se situe dans les tolérances requises de la pièce telle que conçue", a déclaré Sett. "En langage clair, nous pouvons anticiper la déformation de la forme de la pièce due au processus de fabrication, puis tenir compte de cette déformation afin que la pièce finie corresponde à la géométrie souhaitée.

"Les utilisateurs de simulation recherchent la précision, la rapidité, la facilité d'utilisation et l'intégration avec les logiciels de fabrication", a-t-il ajouté. "De plus, l'ingénieur de fabrication a besoin d'outils de simulation faciles et intuitifs à utiliser, sans expérience de simulation approfondie." L'utilisation de la simulation par Additive se développe également rapidement, car la possibilité de créer des conceptions impossibles dans la fabrication traditionnelle entraîne un besoin accru de simuler des itérations de conception. "Une grande partie du travail de simulation de pointe dans le domaine de la fabrication est liée à la fabrication additive", a déclaré Sett.

Dans les installations de fabrication avancées et connectées d'aujourd'hui, la simulation a beaucoup de potentiel pour accélérer la mise sur le marché des conceptions, réduire les coûts et minimiser ou éliminer les défauts de fabrication. La simulation peut conduire à "de nombreux potentiels d'économies différents, selon l'application", a noté Schafstall de MSC Software, "ainsi qu'un délai de mise sur le marché plus rapide, des informations plus approfondies, une compréhension des processus et un transfert de connaissances interne". D'autres avantages incluent des variations de fabrication potentielles supplémentaires, avec une fenêtre de processus plus robuste où davantage d'idées peuvent être vérifiées, a-t-il déclaré.

La simulation offre aux utilisateurs des informations beaucoup plus détaillées avant le démarrage de la production, a-t-il ajouté. "Une meilleure compréhension du processus de fabrication et de ses problèmes aidera à [créer] une conception plus manufacturable et optimisée", a déclaré Schafstall. "Cela signifie également que la simulation de fabrication se déplacera de plus en plus dans la phase de conception [en additif]."

En février, MSC Software a lancé son nouveau moteur CoSim développé pour fournir une interface de co-simulation pour le couplage direct de différents solveurs/disciplines dans un cadre multiphysique. La version CoSim V1.6 permet aux ingénieurs de configurer des modèles de co-simulation entre les applications de dynamique multicorps Adams (MBD), Marc (FEA) et scFLOW (CFD) de MSC, et couvre un large éventail d'applications à l'échelle industrielle. Le moteur CoSim offre une exactitude, une précision et des performances améliorées pour les applications multiphysiques complexes, selon MSC.

Le haut niveau de précision réaliste n'a jamais été aussi réalisable qu'avec les offres d'aujourd'hui, selon Frank d'Autodesk. « Avec la puissance de calcul disponible aujourd'hui, nous pouvons capturer des informations sur le processus de fabrication comme jamais auparavant, et également concevoir des expériences pour comprendre quelle combinaison de matériaux, de paramètres de processus et de paramètres de conception peut être utilisée pour obtenir les meilleurs résultats. Qu'il s'agisse d'une simulation CN pour le fonctionnement de machines ou d'une simulation de processus telle que les performances d'un moule à injection ou une impression 3D métal additive, les utilisateurs ont le meilleur aperçu de ce à quoi ils peuvent s'attendre dans l'atelier », a déclaré Frank.

Il a noté qu'Autodesk dispose de ses propres laboratoires de production et de test, évaluant en permanence la précision et la prévisibilité de ses logiciels.

Simuler la découpe CN

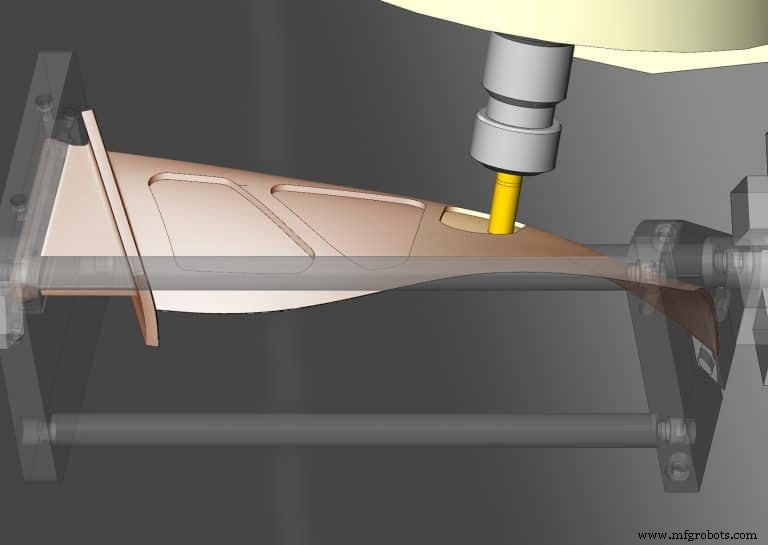

Dans la simulation CN, la simulation et la vérification des processus d'outil de coupe fournissent aux fabricants une image claire du mouvement de coupe de la trajectoire d'outil, y compris tous les autres éléments mobiles de la machine-outil en plus de l'outil de coupe réel. Avec le dernier logiciel de simulation et de vérification de NCSIMUL Hexagon Production Software, Boston, les utilisateurs bénéficient d'un système entièrement automatisé qui effectue une grande partie du travail, avec de nouvelles fonctionnalités d'automatisation de la simulation désormais intégrées dans la gamme de logiciels de CAO/FAO Vero Software de Hexagon Manufacturing Intelligence. , qui comprend EdgeCAM, WorkNC, AlphaCAM et d'autres marques Vero, ainsi que 15 applications tierces, dont Mastercam et Siemens NX CAM.

Une mise à jour NCSIMUL 2020, dont la sortie est prévue en avril, offre une bien meilleure intégration avec les systèmes de FAO grâce à son interface de programmation d'application (API), une interface utilisateur graphique mise à jour et une nomenclature complète des matériaux pour toute la production, y compris la mesure et le contrôle, a déclaré NCSIMUL Directeur Général Silvère Proisy. Une capacité de contrôle automatique permet d'améliorer la connexion aux machines CNC, a-t-il ajouté, avec la possibilité de lire tous les paramètres dans l'atelier. "Nous connectons les programmeurs à l'atelier", a-t-il déclaré, "afin qu'ils n'aient pas à quitter leurs ordinateurs. Ceci est encore plus critique avec les machines à cinq axes qui nécessitent une CAV (vérification assistée par ordinateur).

Le dernier système NCSIMUL offre des simulations plus réalistes, a-t-il ajouté. « Nous réduisons le volume au volume ; vous pouvez voir les pétoncles, voir la vraie coupe de la pièce », a déclaré Proisy. "C'est vraiment réaliste, avec des détails très fins. Nous automatisons vraiment le processus, avec des modèles qui envoient vos modifications à NCSIMUL, qui exécute la simulation dans une boîte noire et montre si votre programme est sûr ou non. Ce qui est nouveau, ce sont les détails sur le degré d'automatisation que nous pouvons faire, ainsi que la nouvelle optimisation non seulement pour le fraisage, que nous avons ajouté l'année dernière, mais aussi pour les tours. »

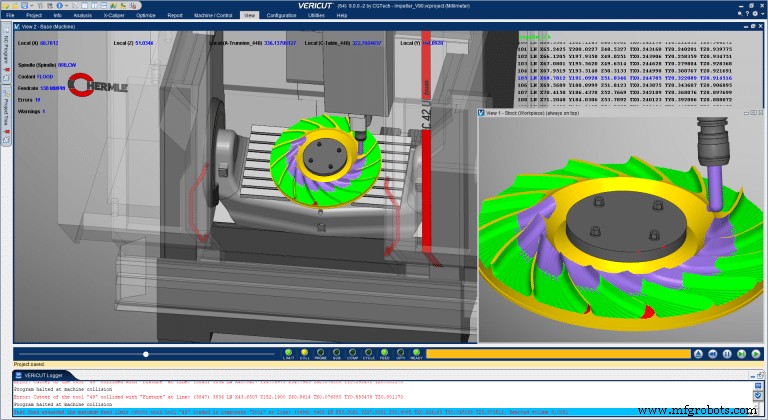

La simulation et la vérification du processus de coupe n'ont jamais été aussi critiques avec la dernière génération de machines-outils. "Les nouvelles machines CNC sont de plus en plus complexes et plus rapides que leurs prédécesseurs", a noté Gene Granata, chef de produit Vericut chez le développeur de simulation/vérification NC CGTech, Irvine, Californie. "Les machines d'aujourd'hui ont plus de pièces mobiles, des capacités supplémentaires et de nombreuses nouvelles Codes M et G requis pour que les choses fonctionnent correctement. Même une action apparemment simple comme un «changement d'outil» se produit à un rythme effroyablement rapide. Une panne catastrophique peut survenir très rapidement et de manière inattendue lorsque les outils de coupe et les machines CNC sont poussés à leurs limites ultimes. »

L'optimisation des codes NC et des processus utilisés pour les créer est l'objectif de la plupart des ateliers NC, a déclaré Granata. « La baisse des marges bénéficiaires et la concurrence accrue en sont les principales raisons; l'optimisation de toutes les manières possibles et une estimation précise des coûts sont essentielles à la survie de l'entreprise », a-t-il ajouté. "L'utilisation d'un logiciel comme Vericut avec optimisation de la force garantit que tous les programmes CN sont coupés avec des charges de copeaux optimales, maintiennent les forces de coupe dynamiques dans des limites sûres et permettent des prévisions de temps d'usinage plus précises."

Une simulation précise est la clé de la productivité, a déclaré Granata. « La simulation de l'exécution du code CN sur des modèles de machines numériques jumelées permet aux machines CNC de fabriquer des pièces au lieu de perdre un temps précieux sur les essais. Grâce à la simulation, élimine « virtuellement » les pannes potentielles et les erreurs d'usinage qui pourraient causer de graves problèmes dans l'atelier, et évite ainsi les temps d'arrêt coûteux et les retards de planification.

"La simulation peut faire un meilleur travail lorsque des données plus précises sont accessibles", a-t-il poursuivi. « Par exemple, des modèles de machines précis sont souhaitables pour une détection précise des collisions potentielles de machines. De même, des modèles détaillés d'outils de coupe aident à vérifier que les caractéristiques de la pièce peuvent être atteintes en toute confiance pendant l'usinage et sont utilisées correctement [par ex. avec des angles de ramping sûrs]. Lorsque les outils de coupe sont téléchargés depuis le cloud avec les paramètres de performance de coupe recommandés, les programmeurs peuvent également être assurés qu'ils utilisent des avances et des vitesses appropriées pour l'usinage et l'optimisation. »

Selon Granata, la simulation au niveau CN sur une machine numérique à double CNC est considérée comme le moyen le plus complet de vérifier que les programmes CN fonctionneront bien sur la machine CNC prévue et produiront la pièce usinée comme prévu, sans rencontrer de collisions, sans dépasser les limites de déplacement des axes. , ou créer des incidents à cause de codes NC incorrects ou manquants. "La simulation au niveau CN est également le meilleur choix pour l'optimisation du programme CN, car les méthodes de coupe optimales et les capacités/limites de la machine peuvent être appliquées simultanément", a-t-il noté.

La dernière version 9 de Vericut utilise des capacités graphiques OpenGL plus avancées pour fournir une qualité et des performances d'affichage graphique supérieures, selon CGTech. Les graphiques améliorés améliorent la fonction et la cohérence entre les vues, activant toutes les fonctions du logiciel pour prendre des mesures, appliquer des coupes de section et comparer le modèle de conception théorique par rapport à la pièce coupée simulée.

Certaines fonctionnalités à venir pour les utilisateurs de Vericut incluent une nouvelle capacité de redémarrage, a déclaré Granata. "Lorsqu'une erreur est identifiée dans un programme CN, les utilisateurs peuvent apporter des corrections et redémarrer la simulation un bloc ou deux avant que l'erreur ne se produise, puis jouer en avant pour vérifier que le changement correspond à ce qu'ils veulent." Les optimiseurs de force offriront un usinage mieux optimisé et des interactions améliorées avec le diagramme de force. Il y aura également une nouvelle offre de produits Force Calibration pour les ateliers qui souhaitent tester leurs propres conditions de coupe outil-stock et utiliser les données recueillies pour piloter l'analyse et l'optimisation du programme Force NC de Vericut.

Système de contrôle d'automatisation

- Initiation à l'impression 3D céramique

- Se familiariser avec les teintures de base !

- Premiers pas avec TJBot

- Automatisation de l'entreprise avec des plates-formes low-code

- Premiers pas avec l'IA dans l'assurance :un guide d'introduction

- TwinThread :soyez plus compétitif avec les opérations prédictives

- Stratasys :être plus durable avec l'impression 3D

- Volkswagen modernise ses usines avec une technologie de pointe

- Connectivité cloud, logiciel ERP Advanced Analytics Drive